Изобретение относится к способам получения искусственного карналлита и может быть использовано в галургии - одной из отраслей химической промышленности - при переработке полиминеральных калийных руд, а также природных карналлитов и хлормагниевых растворов.

Предложенный способ получения искусственного карналлита позволяет повысить качество карналлита за счет уменьшения колебаний состава водно-солевой смеси при использовании исходных веществ с переменным химическим составом.

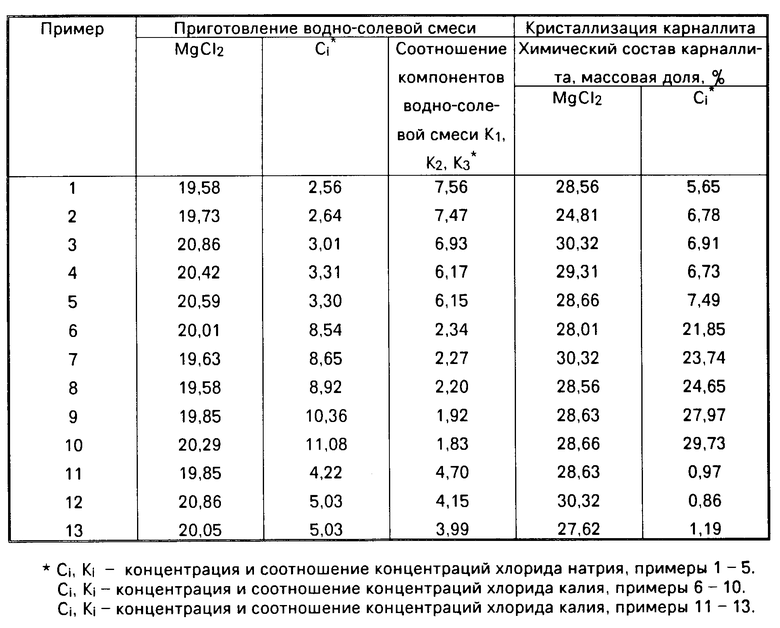

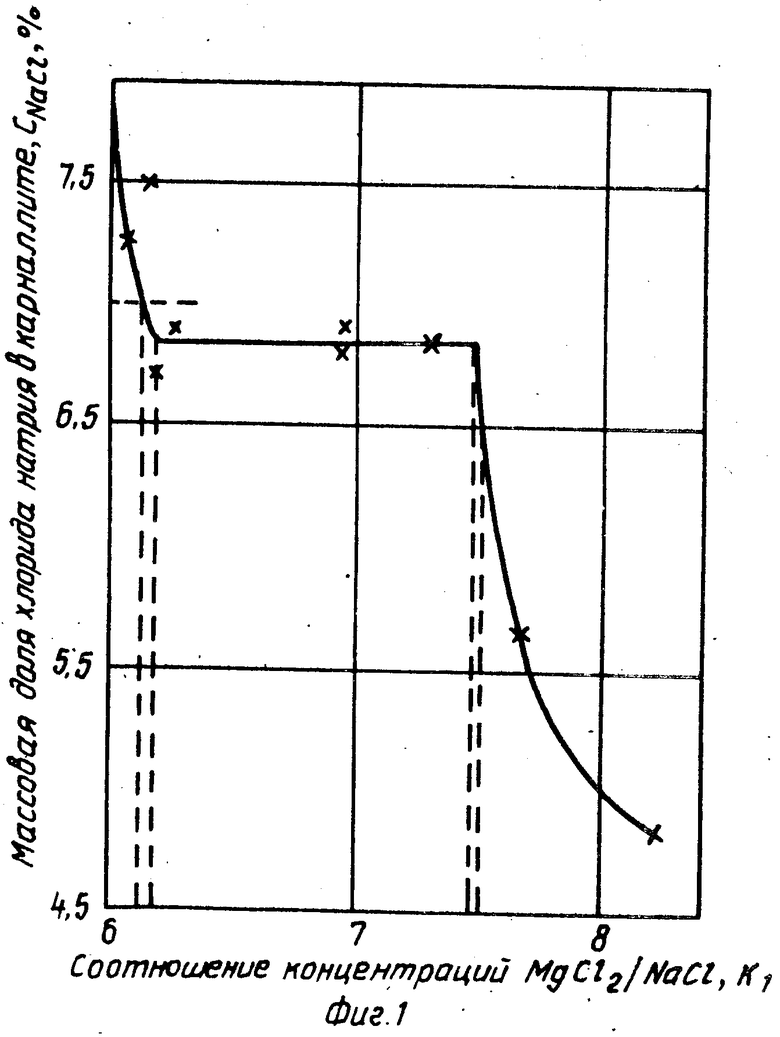

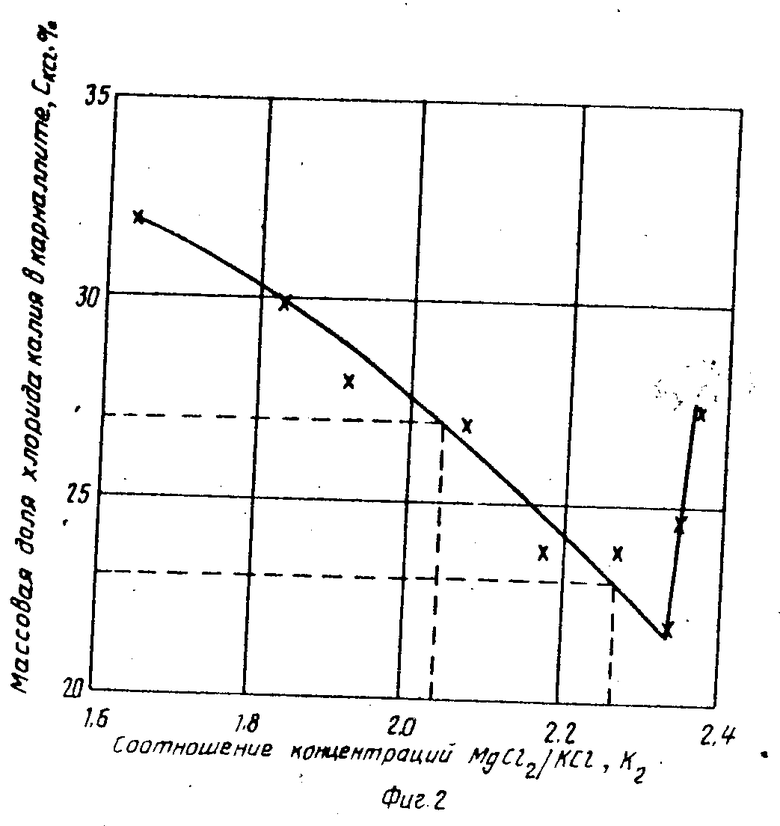

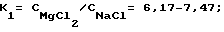

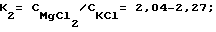

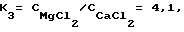

На фиг. 1 показана зависимость изменения концентрации хлорида натрия в каpналлите от соотношения массовых долей хлорида магния и хлорида натрия в водно-солевой смеси; на фиг.2 - зависимость концентрации хлорида калия в карналлите от соотношения массовых долей хлорида магния и хлорида калия; на фиг. 3 - зависимость концентрации хлорида кальция в карналлите от соотношения массовых долей хлорида магния и хлорида кальция.

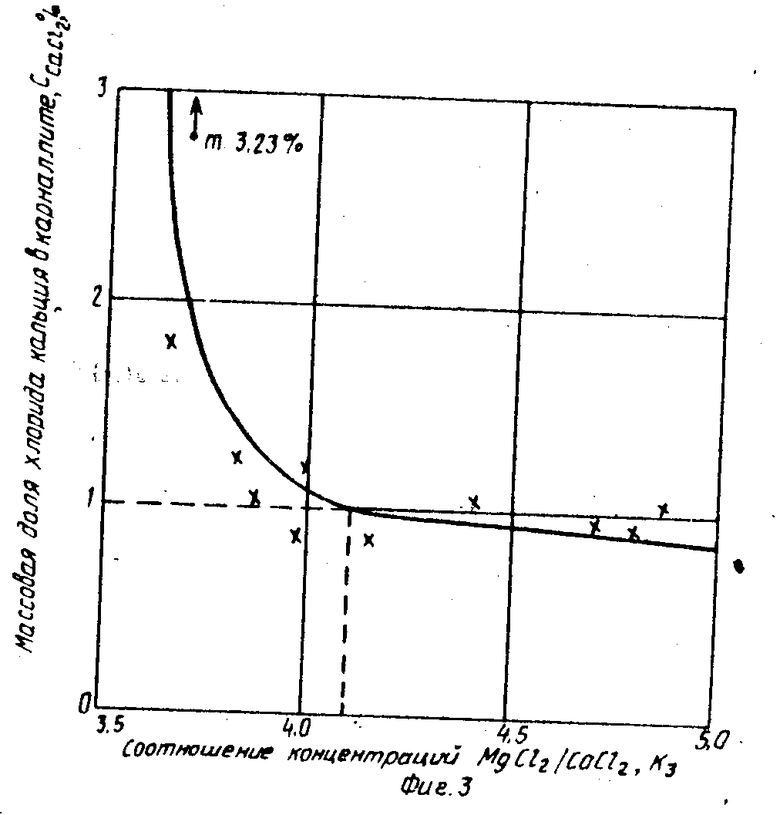

Для реализации предлагаемого способа водно-солевая смесь была приготовлена из следующих частей.

1. Хлормагниевый раствор, использованный при приготовлении водно-солевой смеси, имеет следующий состав, %: MgCl2 (20,0-22,5), (27,0-31,5) CaCl2 (2,8-3,7), (3,5-5,1) KCl (4,2-4,5), (5,2-6,6) NaCl (2,5-3,2), (2,9-7,7)

2. Маточный раствор имеет химический состав, %: MgCl2 18,2-21,4 CaCl2 5,0-9,1 KCl 3,3-4,3 NaCl 1,9-2,6

3. Состав технического хлорида калия, %: KCl 93,0-95,5 NaCl 5,5

4. Состав отработанного электролита магниевого производства, %: KCl 70,0-73,5 MgCl2 4,5-7,8 NaCl 19,0-21,0 CaCl2 3,7-4,3

П р и м е р. Хлормагниевый и маточный растворы смешивали с твердыми хлоридом калия и дробленым отработанным электролитом до соотношения массовых долей хлорида магния и хлорида натрия, равного 7,65, и затем проводили кристаллизацию карналлита.

Необходимые данные, а также полученные результаты приведены на фиг.1 и в таблице (примеры 1-5). В такой же последовательности выполнены примеры 6-10 для соотношений хлорида магния и хлорида калия и хлорида магния и хлорида кальция. Pезультаты приведены на фиг.2 и 3 и в таблице.

Зависимости, приведенные на фиг.1-3, построены с использованием результатов исследований, выполненных как в лабораторных, так и в промышленных условиях. Зависимость концентрации хлорида натрия в карналлите от соотношения массовых долей хлорида магния и хлорида натрия в водно-солевой смеси показывает, что она имеет три явно выраженных участка (см. фиг.1). Участок кривой, параллельный оси соотношений, лежит в пределах массовых долей хлорида натрия от 6,5 до 7,0% и охватывает область соотношений от 7,47 до 6,17. Указанное расположение данного участка относительно оси соотношений говорит о стабильности концентрации хлорида натрия в карналлите независимо от выбранного соотношения. При отношении массовых долей MgCl2/NaCl менее 6,17 концентрация хлорида натрия резко возрастает и выходит за допустимое значение, равное 7,0%. При значениях соотношений менее 7,47 концентрация хлорида натрия в карналлите резко снижается, что ухудшает качество искусственного карналлита, так как полученный из него в дальнейшем расплав имеет низкие электропроводящие свойства. Из фиг.1 также видно, что пределы соотношений от 6,11 до 6,17 и от 7,47 до 7,49 находятся в области допустимых концентраций NaCl в карналлите. Вследствие того, что в указанных пределах проявляется влияние остальных компонентов водно-солевой смеси на концентрацию хлорида натрия в карналлите, она при этих соотношениях может быть как в пределах допустимых концентраций, так и за ними. Поэтому пределы соотношений массовых долей MgCl2 и NaCl в водно-солевой смеси от 6,17 до 7,47. Приведенная на фиг.2 зависимость концентрации хлорида калия в карналлите от соотношения концентраций хлоридов магния и калия в водно-солевой смеси показывает, что она имеет вид кривой с минимумом. Графическим методом установлено, что допустимые концентрации хлорида калия реализуются в области соотношений, ограниченной значениями 2,04 и 2,27. При значениях соотношений менее 2,04 массовая доля KCl в карналлите становится выше 27,0%. При этом расход хлорида калия выше требуемого, что существенным образом снижает показатели экономичности производства карналлита. При соотношениях более 2,27 концентрация хлорида калия ниже допустимой, из-за чего возникают условия для загрязнения карналлита бишофитом. При соотношениях более 2,34 концентрация хлорида калия в карналлите вновь повышается. Однако одновременно с этим концентрация хлорида магния в карналлите снижается, так как при недостатке хлорида калия водно-солевой смеси часть хлорида магния не связывается в карналлит и остается в растворе. Повышение концентрации хлорида магния в жидкой фазе смеси приводит к выделению дополнительного количества хлорида калия из жидкой фазы в карналлит.

Зависимость концентрации хлорида кальция в карналлите от соотношения массовых долей хлоридов магния и кальция в приготовленной смеси (см. фиг.3) показывает, что концентрация хлорида кальция в карналлите менее 1,0% обеспечивается только при соотношениях более 4,1. При соотношении менее 4,1 концентрация хлорида кальция в карналлите резко повышается, что недопустимо, так как при электролизе расплава карналлита с повышенным содержанием кальция выход металлического магния по току существенно снижается.

Как видно из приведенных графиков и таблицы, искусственный карналлит заданного состава может быть получен при одновременном выполнении указанных соотношений массовых долей компонентов в приготовленной до кристаллизации водно-солевой смеси.

Предложенный способ получения искусственного карналлита в сравнении с прототипом обладает следующими преиму- ществами. Повышается качество искусственного карналлита за счет стабилизации его химического состава по основным компонентам, что позволяет исключить вероятность загрязнения карналлита бишофитом и соответственно сократить непроизводительные затраты на хлорирование образующейся окиси магния; повысить выход металлического магния по току за счет повышения концентрации хлорида натрия и снижения концентрации хлорида кальция; устранить возможность инкрустационных явлений; исключить перерасход хлорида калия на получение карналлита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2294895C1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ КАЛИЙНО-МАГНИЕВЫХ РУД НА МЕТАЛЛИЧЕСКИЙ МАГНИЙ | 1996 |

|

RU2117152C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ И ХЛОРА ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2008 |

|

RU2402642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2012 |

|

RU2532433C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2011 |

|

RU2473467C1 |

Предложенный способ относится к способам получения искусственного карналлита галургическими методами при переработке полиминеральных калийных руд, природных карналлитов и хлормагниевых растворов. Он позволяет повысить качество карналлита за счет стабилизации его химического состава при использовании для приготовления водно-солевой смеси исходных веществ переменных составов. Способ получения искусственного карналлита включает приготовление перед кристаллизацией карналлита водно-солевой смеси со следующим соотношением массовых долей компонентов:

где

где  - массовая доля соответствующего компонента в водно-солевой смеси. По предложенному способу повышается качество искусственного карналлита за счет стабилизации его химического состава по основным компонентам. 3 ил., 1 табл.

- массовая доля соответствующего компонента в водно-солевой смеси. По предложенному способу повышается качество искусственного карналлита за счет стабилизации его химического состава по основным компонентам. 3 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА, включающий приготовление водно-солевой смеси из исходных компонентов MgCl2, NaCl и KCl и кристаллизацию карналлита, отличающийся тем, что, с целью повышения качества карналлита за счет уменьшения колебаний состава водно-солевой смеси при использовании исходных веществ переменных составов, приготовление водно-солевой смеси осуществляют со следующим соотношением массовых долей компонентов:

K1=  = 6,17 - 7,47,

= 6,17 - 7,47,

K2=  = 2,04 - 2,27,

= 2,04 - 2,27,

K3=  = 4,1,

= 4,1,

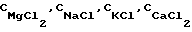

где C , CNaCl , CKCl, C

, CNaCl , CKCl, C - массовая доля для соответствующего компонента в водно-солевой смеси, %.

- массовая доля для соответствующего компонента в водно-солевой смеси, %.

| Авторское свидетельство СССР N 1081957, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-30—Публикация

1989-04-11—Подача