Изобретение относится к пайке, в частности к способу пайки волной припоя изделий радиоэлектронной аппаратуры, вычислительной техники и других изделий, в состав которых входят узлы на печатных платах, и может быть использовано для пайки навесных эле ментов, установленных на печатных платах (ПП).

Цель изобретения - обеспечение постоянства ламинарности потока припоя в волне с волнистостью гребня волны припоя 0,2-0,6 мм.

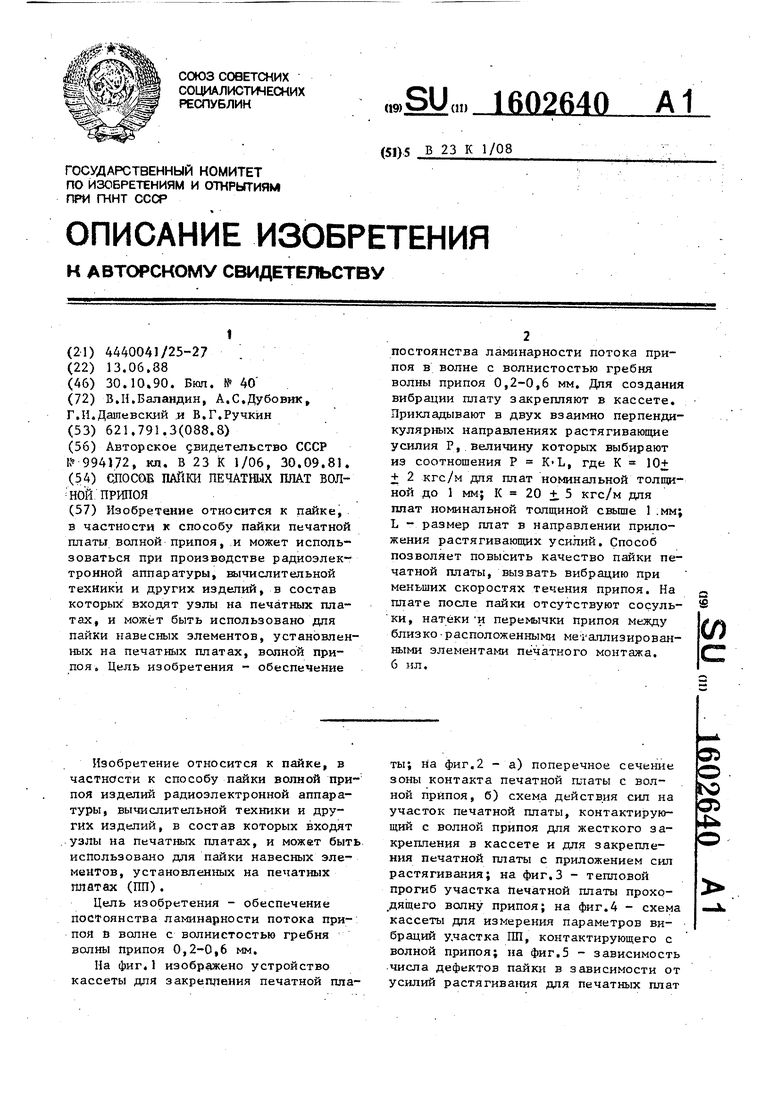

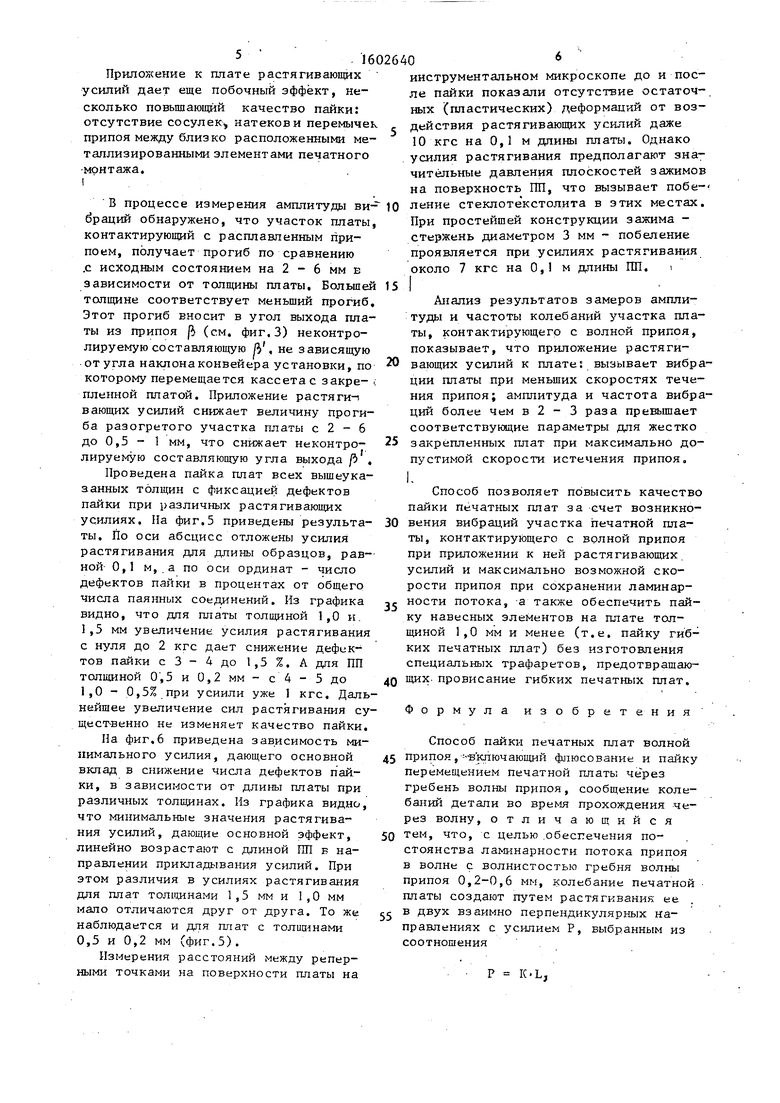

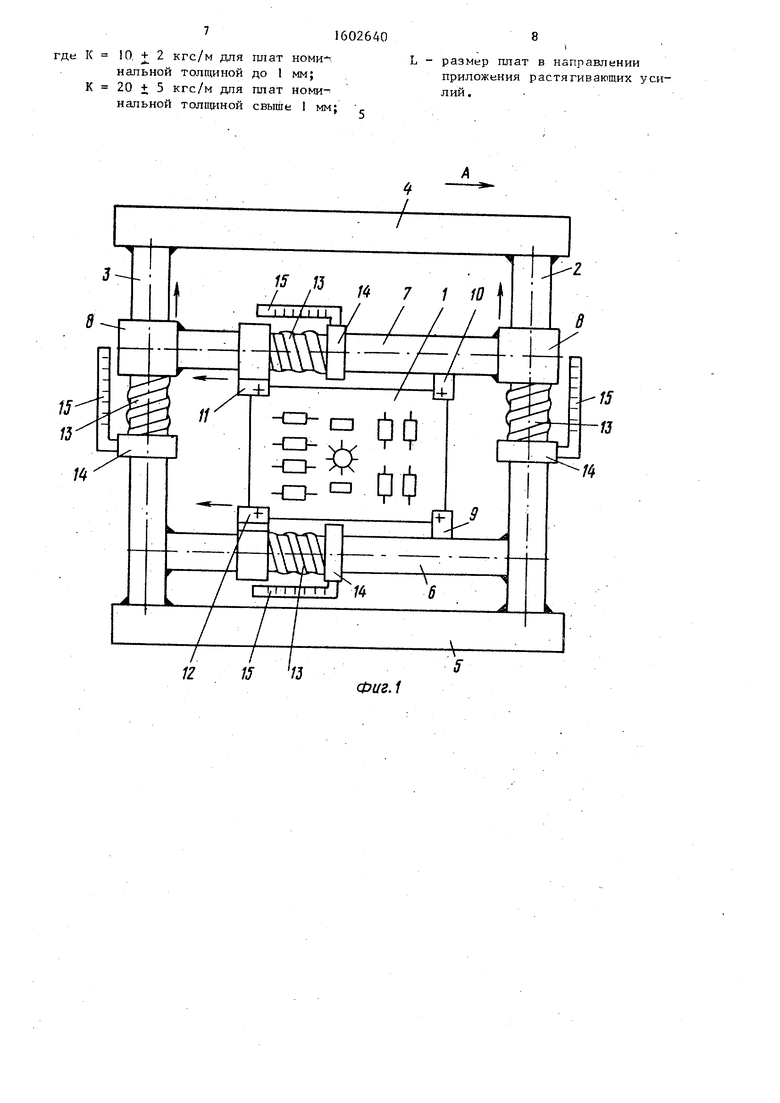

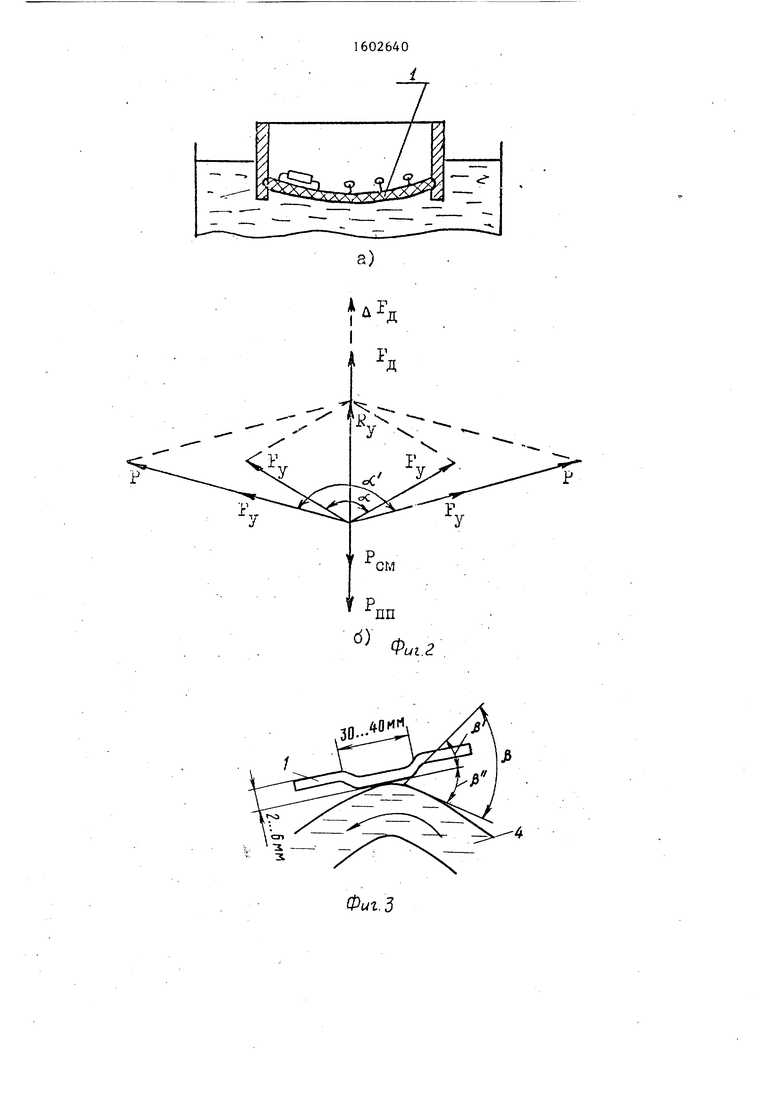

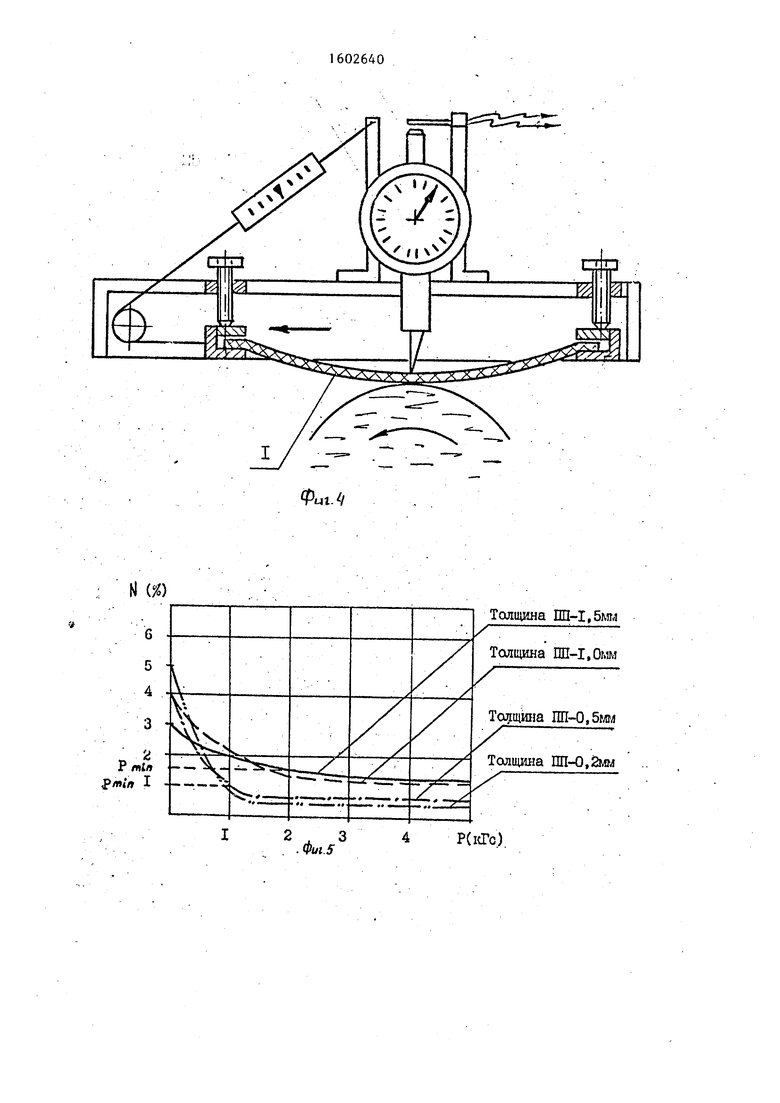

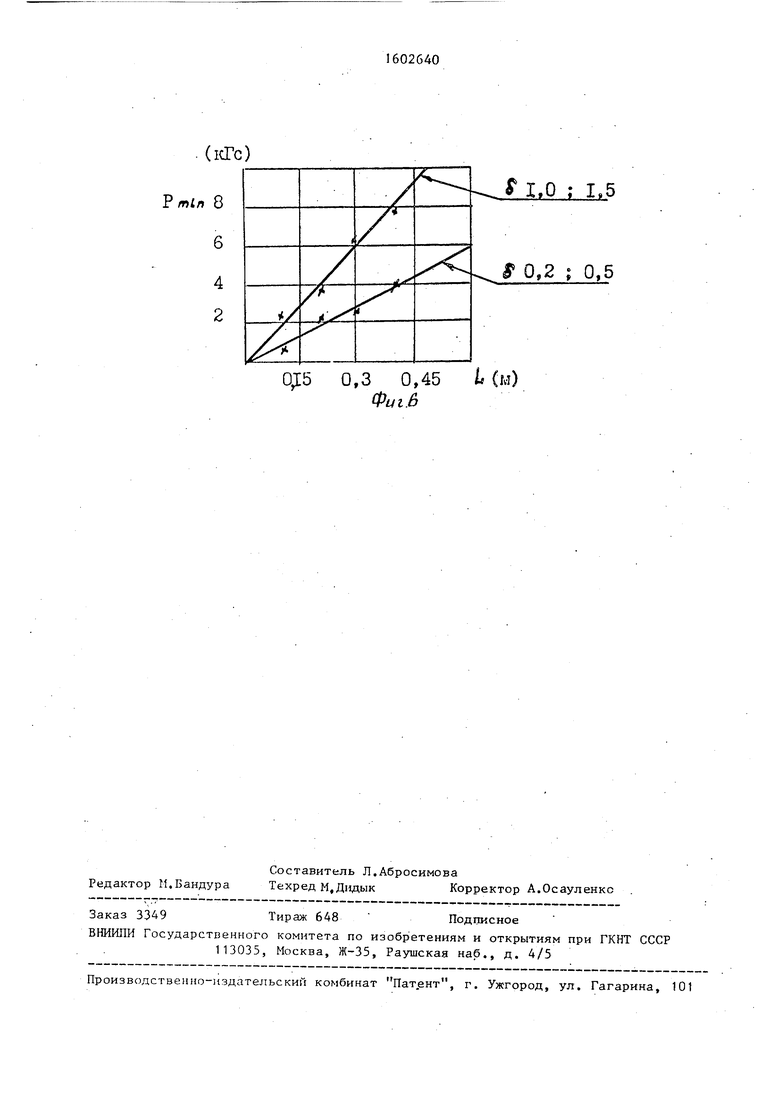

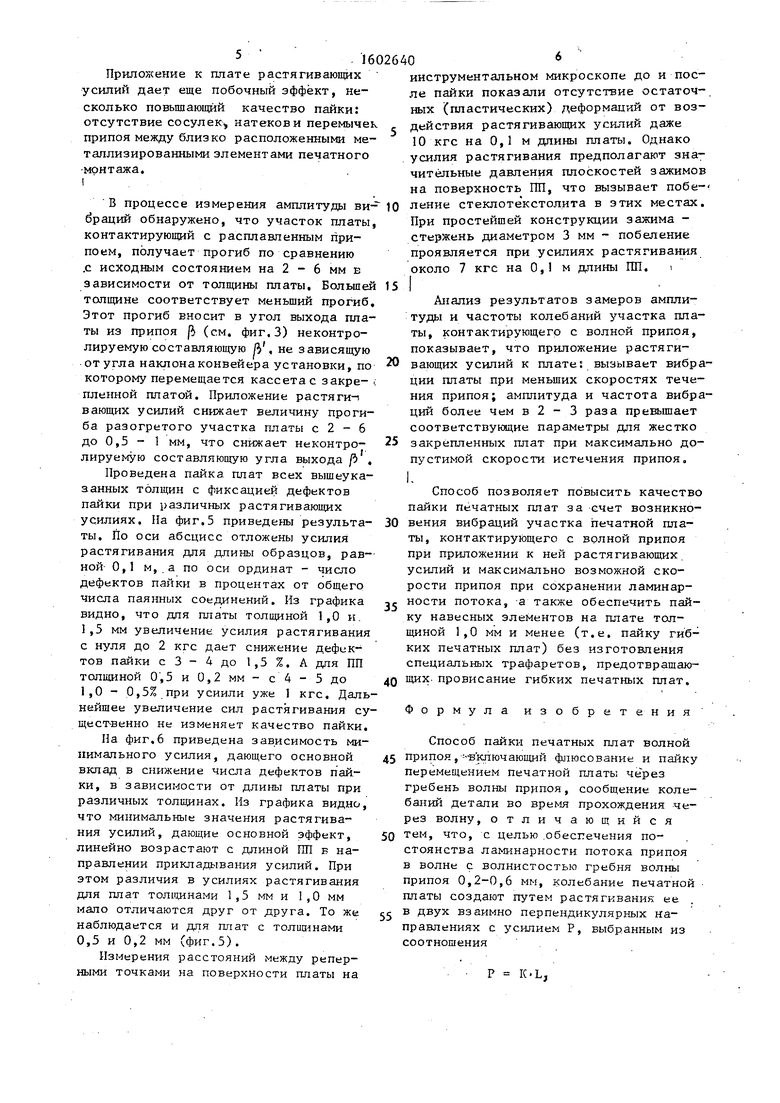

На фиг.1 изображено устройство кассеты для закрепления печатной платы; на фиг.2 - а) поперечное сечение зоны контакта печатной платы с волной припоя, б) схема действия сил на участок печатной платы, контактирующий с волной припоя для жесткого закрепления в кассете и для закрепления печатной платы с приложением сил растягивания; на фиг.З - тепповой прогиб участка печатной платы проходящего волну припоя; на фиг.4 - схема кассеты дпя измерения параметров ви- браций участка ПП, контактирующего с волной припоя; на фиг.5 - зависимость числа дефектов пайки в зависимости от усилий растягива1шя для печатных плат

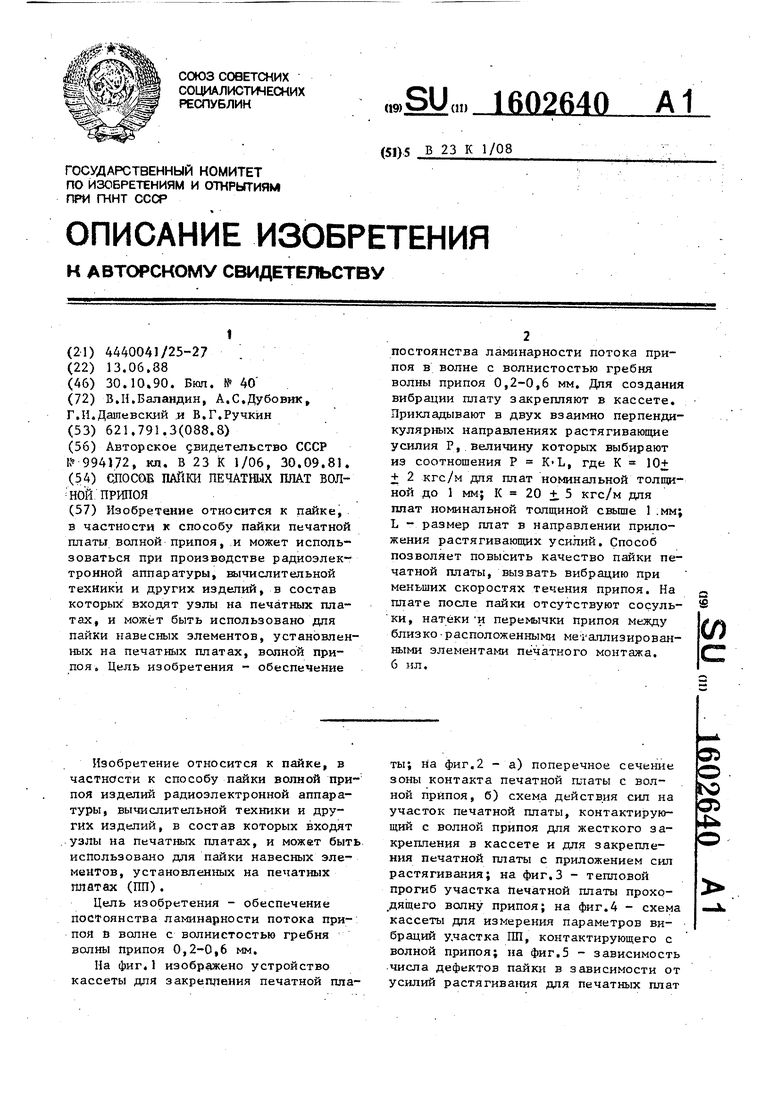

различной толщины при длине образцов 0,1 мм; на фиг.6 - зависимость тини- мальных усилий растягивания от размера печатных плат при различных толщи- , как плат.

Кассета для закрепления печатной платы 1 представляет собой рамку из жестко скрепленных направляющих 2, 3 и планок 4, 5. Направляющая 6 жестко Q соединена с направляющими 2, 3. Подвижная направляющая 7 закреплена на втулках 8, установленных на направляющих 2,3с возможностью перемещения (по направляющим). Неподвижный зажим f5 9 жестко соединен с направляющей 6, а неподвижный зажим 10 - с подвижной направляющей 7. Подвижный зажим 11 установлен с возможностью продольного пеПосле закрепления и растягиван в кассете печатная плата флюсует и устанавливается .на конвейер уст новки пайки волной припоя. В моме прохождения печатной платы 1 над ной припоя на участок, контактиру щий с расплавленным припоем, дейс вуют сверху вниз вес участка плат устанонпенными на нем навесными э РПП и сила смачивания при

ментами гпг|

поем Г р (фиг.2). Эти силы уравно шиваются силами упругости материа платы Fg. и динамического напора с припоя Fgi В состоянии равновесия |ЛЫ тяжести Р пр и смачивания у ниваются результирующей сил упруг материала ПП R, и силой динамичес напора волны припоя Kg. Однако сил

ремещенйя по подвижной направляющей 7,20 Динамического напора волны припоя

25

30

а подвижный зажим 12 - по направляющей 6. Пружины 13 установлены на на- правляющих 2, 3, 6, 7 и поджаты к. ; втулкам 8 и подвижным зажимам 11, 12 фиксаторами 14. Фиксаторы 14 снабжены шкалами 15, которые позволяют определять усилия растягивания, прикладываемые к печатной плате. Пружины 13 и фиксаторы 14 расположены по отношению к втулкам 8 и подв1-шным зажимам

11,12 со стороны, противоположной направлениям растягивания печатной платы.:

Печатную плату устанавливают в кассете и закрепляют в неподвижных зажимах 9, 10 и подвижных зажимах 1,

12,производят поджатия пружин 13 фиксаторами 14 к втулкам 8 и подвижным зажимам 11, 12. После этого фиксаторы

14 закрепляют на соответствующих на- п правляюшлх. Необходимую величину усилия растягивания задают, выбирая различную степень поджатия пружин 13, которая контролируется шкалами 15, отградуированными в к ГС.

.Необходимая величина усилия растягивания зависит от длины платы в направлении растягивания, ее толщины и рассчитывается по формуле Р K L,

35

45

50

подвержена флуктуационным изменен При этом в случае увеличения Fg п чатная плата частично перемещается jBBepx, угол раствора между Г -СУ. Iувеличивается, что ведет к уменьше нию ч и одновременно при перемещ нии платы вверх уменьшается Fn. 3 этом состоянии, сумма сил веса учас печатной платы и сил смачива ния ПП припоем Р превышает сумму результирующей сил упругости Rи и намического напора волны припоя Fg Это вызывает перемещение участка п ты вниз, что вызывает увеличение р зультирующей RU и динамического на PS 9 Фпуктуационные изме ния силы динамического напора прип достаточно регулярны, возникают ко бания участка платы, контактирующе с волной припоя. Частота и амплиту возникающих колебаний определяются частотой возникновения флуктуацион ных изменешп Fg и их величиной. А это определяется характером течени припоя. Чем вьш1е скорость и турбулентность потока, тем чаще и значи тельпее изменения его воздействия плату. Однако для обеспечения каче венной пайки необходимо сохранять л минарность потока припоя в волне и не допускать появления пилообразн

Р - усилие растягивания, кгс;

К 10+2 кгс/м для плат номинальной толщиной до 1 мм;

К 20 i 5 кгс/м для 1глат номинальной толиц ной свыше 1 мм;

L - размер плат в направлении

приложения растягивающих усилий .

После закрепления и растягивания в кассете печатная плата флюсуется; и устанавливается .на конвейер установки пайки волной припоя. В момент прохождения печатной платы 1 над волной припоя на участок, контактирующий с расплавленным припоем, действуют сверху вниз вес участка платы с устанонпенными на нем навесными эле- РПП и сила смачивания приментами гпг|

поем Г р (фиг.2). Эти силы уравновешиваются силами упругости материала/ платы Fg. и динамического напора струи припоя Fgi В состоянии равновесия си- |ЛЫ тяжести Р пр и смачивания уравниваются результирующей сил упругости материала ПП R, и силой динамического напора волны припоя Kg. Однако сила

Динамического напора волны припоя

20 Динамического напора волны припоя

25

30

п

35

45

0

5

подвержена флуктуационным изменениям. При этом в случае увеличения Fg печатная плата частично перемещается jBBepx, угол раствора между Г -СУ. Iувеличивается, что ведет к уменьше- нию ч и одновременно при перемещении платы вверх уменьшается Fn. 3 этом состоянии, сумма сил веса участка печатной платы и сил смачивания ПП припоем Р превышает сумму результирующей сил упругости Rи и динамического напора волны припоя Fg. Это вызывает перемещение участка платы вниз, что вызывает увеличение результирующей RU и динамического напо- PS 9 Фпуктуационные изменения силы динамического напора припоя достаточно регулярны, возникают колебания участка платы, контактирующего с волной припоя. Частота и амплитуда возникающих колебаний определяются частотой возникновения флуктуацион- ных изменешп Fg и их величиной. А это определяется характером течения припоя. Чем вьш1е скорость и турбулентность потока, тем чаще и значи-г тельпее изменения его воздействия на плату. Однако для обеспечения качественной пайки необходимо сохранять ла- минарность потока припоя в волне и не допускать появления пилообразнос ти гребня волны припоя.

Возникают колебания платы, достаточные для улучшения сквозного припоя

.в ее отверстиях при ламинарности течения припоя и практическом отсутствии пилообразности гребня волны. Высота неровностей - не более 0,2 - 0,6 мм.

Приложение к плате растягивающих усилий дает еще побочный эффект, несколько повьшающий качество пайки; отсутствие сосулек, натеков и перемычек припоя между близко расположенными металлизированными элементами печатного

инструментальном микроскопе до и после пайки показали отсутствие остаточ-. ных (пластических) деформаций от воздействия растягивающих усилий даже 10 кгс на 0,1 м длины платы. Однако усилия растягивания предполагают значительные давления плоскостей зажимов на поверхность ПП, что вызывает побе-В процессе измерения амплитуды ви- Ю ление стеклоте кстолита в этих местах.

При простейшей конструкции зажима - стержень диаметром 3 мм - побеление проявляется при усилиях растягивания около 7 кгс на 0,1 м длины ПП.

монтажа

I

ёраций обнаружено, что участок платы, контактирующий с расплавленным припоем, получает прогиб по сравнению

.с исходным состоянием на 2 - 6 мм в зависимости от толщины платы. Большей 15 толщине соответствует меньший прогиб. Этот прогиб вносит в угол выхода платы из припоя (см. фиг.З) неконтролируемую составляющую ft , не зависящую от угла наклона конвейера установки, по которому перемещается кассета с закре- . пленной платой. Приложение растяги-i веющих усилий снижает величину прогиба разогретого участка платы с 2 - 6 до О,5 - 1 мм

20

1, что снижает неконтролируемую составляющую угла выхода /5 . Проведена пайка плат всех вышеуказанных толщин с фиксацией дефектов пайки при различных растягивающих усилиях. На фиг.З приведены результаты. По оси абсцисс отложены усилия растягивания для длины образцов, рав-- ной- 0,1 м,.а по оси ординат - число дефектов пайки в процентах от общего числа паянных соединений. Из графика видно, что для платы толщиной 1,0 и, 1,5 мм увеличение усилия растягивания с нуля до 2 кгс дает снижение дефектов пайки сЗ-4до1,5%.А для ПП толщиной 0,5 и 0,2 мм - с 4 - 5 до 1,0 - 0,5% при усиили уже 1 кгс. Дальнейшее увеличение сил растягивания су- щест-венно не изменяет качество пайки. На фиг.6 приведена зависимость минимального усилия, дающего основной вклад в снижение числа дефектов п ай- ки, в зависимости от длины платы при различных толщинах. Из графика видно, что минимальные значения растягивания усилий, дающие основной эффект, линейно возрастают с длиной ПП Б направлении прикладывания усилий. При этом различия в усилиях растягивания для плат толиданами 1,5 мм и 1,0 мм мало отличаются друг от друга. То же наблюдается и для плат с толищнами 0,5 и 0,2 мм (фиг.5).

Измерения расстояний между репер- ными точками на поверхности платы на

25

Анализ результатов замеров амплитуды и частоты колебаний участка платы, контактирующего с волной припоя, показывает, что приложение растягивающих усилий к плате; вызывает вибрации платы при меньших скоростях течения припоя; амплитуда и частота вибраций более Чем В 2 - 3 раза превышает соответствукяцие параметры для жестко закрепленных плат при максимально допустимой скорости истечения припоя.

30

Способ позволяет пбвысить качество пайки Печатных плат за счет возникновения вибраций участка печатной платы, контактирующего с волной припоя при приложении к ней растягивающих, усилий и максимально возможной скорости припоя при сохранении ламинар- эс ности потока, а также обеспечить пайку навесных элементов на плате толщиной 1,0 мм и менее (т.е. пайку гибких печатных плат) без изготовления специальных трафаретов, предотвращающих- провисание гибких печатных плат.

40

Формула изобретения

Способ пайки Печатных плат волной 45 припоя ,-в ключающий флюсование и пайку перемещением печатной платы че рез гребень волны припоя, сообщение колебаний детали во время прохождения через волну, отличающийся 50 тем, что, с целью .обеспечения постоянства ламинарности потока припоя в волне с волнистостью гребня волны припоя 0,2-0,6 мм, колебание печатной платы создают путем растягивания ее 55 S двух взаимно перпендикулярных направлениях с усилием Р, выбранным из соотношения

K L,

Анализ результатов замеров амплитуды и частоты колебаний участка платы, контактирующего с волной припоя, показывает, что приложение растягивающих усилий к плате; вызывает вибрации платы при меньших скоростях течения припоя; амплитуда и частота вибраций более Чем В 2 - 3 раза превышает соответствукяцие параметры для жестко закрепленных плат при максимально допустимой скорости истечения припоя.

Способ позволяет пбвысить качество пайки Печатных плат за счет возникновения вибраций участка печатной платы, контактирующего с волной припоя при приложении к ней растягивающих, усилий и максимально возможной скорости припоя при сохранении ламинар- ности потока, а также обеспечить пайку навесных элементов на плате толщиной 1,0 мм и менее (т.е. пайку гибких печатных плат) без изготовления специальных трафаретов, предотвращающих- провисание гибких печатных плат.

Формула изобретения

Способ пайки Печатных плат волной 45 припоя ,-в ключающий флюсование и пайку перемещением печатной платы че рез гребень волны припоя, сообщение колебаний детали во время прохождения через волну, отличающийся 50 тем, что, с целью .обеспечения постоянства ламинарности потока припоя в волне с волнистостью гребня волны припоя 0,2-0,6 мм, колебание печатной платы создают путем растягивания ее 55 S двух взаимно перпендикулярных направлениях с усилием Р, выбранным из соотношения

K L,

1602640

где К 10. + 2 кгс/м дляraiar

нальной толщинойдо 1 мм; К 20 + 5 кгс/м дляплат номинальной толщинойсвыше 1 мм;

8

1

- размер плат в направлении

приложения растягивающих усилий .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки Лысака Л.П. - Смирнова Ю.С. | 1989 |

|

SU1727959A1 |

| Устройство для пайки печатных плат | 1979 |

|

SU1038127A1 |

| Способ пайки волной Лысака Л.П. и Лермана Е.А. печатных плат | 1989 |

|

SU1731494A1 |

| Способ групповой пайки | 1986 |

|

SU1382606A1 |

| Устройство для лужения и пайки | 1987 |

|

SU1489930A1 |

| Устройство для пайки волной расплавленного припоя | 1980 |

|

SU1041245A1 |

| Устройство для пайки и лужения плат печатных схем | 1976 |

|

SU612757A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1994 |

|

RU2072283C1 |

| Способ пайки печатных плат | 1980 |

|

SU927427A1 |

| Устройство для пайки и лужения волной расплавленного припоя | 1980 |

|

SU1004037A1 |

Изобретение относится к пайке, в частности к способу пайки печатной платы волной припоя, и может использоваться при производстве радиоэлектронной аппаратуры, вычислительной техники и других изделий, в состав которых входят узлы на печатных платах, и может быть использовано для пайки навесных элементов, установленных на печатных платах, волной припоя. Цель изобретения - обеспечение постоянства ламинарности потока припоя в волне с волнистостью гребня волны припоя 0,2-0,6 мм. Для создания вибрации плату закрепляют в кассете. Прикладывают в двух взаимно перпендикулярных направлениях растягивающие усилия P, величину которых выбирают из соотношения P=K.L, где K=10±2 кгс/м для плат номинальной толщиной до 1 мм

K=20±5 кгс/м для плат номинальной толщиной свыше 1 мм

L - размер плат в направлении прилождения растягивающих усилий. Способ позволяет повысить качество пайки печатной платы, вызвать вибрацию при меньших скоростях течения припоя. На плате после пайки отсутствуют сосульки, натеки и перемычки припоя между близко расположенными металлизированными элементами печатного монтажа. 6 ил.

У / / /.

7 / 10

/ /.

Фиг.1

зо

Фыг.З

Р

d)

Фи1.2

.

JB

Фиг./

0,3 0,45 L (м Фи1.В

У 1,0 ; 1.5

I 0,2 ; 0,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-13—Подача