Изобретение относится к станкостроению и может быть использовано для изготовления изделий из цветных металлов и сплавов, в частности деформируемых высокопрочных алюминиевых сплавов при производстве зеркал различных оптических систем и приборов.

Цель изобретения - повышение производительности и качества изготовления деталей из высокопрочных алюминиевых сплавов путем обеспечения равномерности структуры поверхностного слоя.

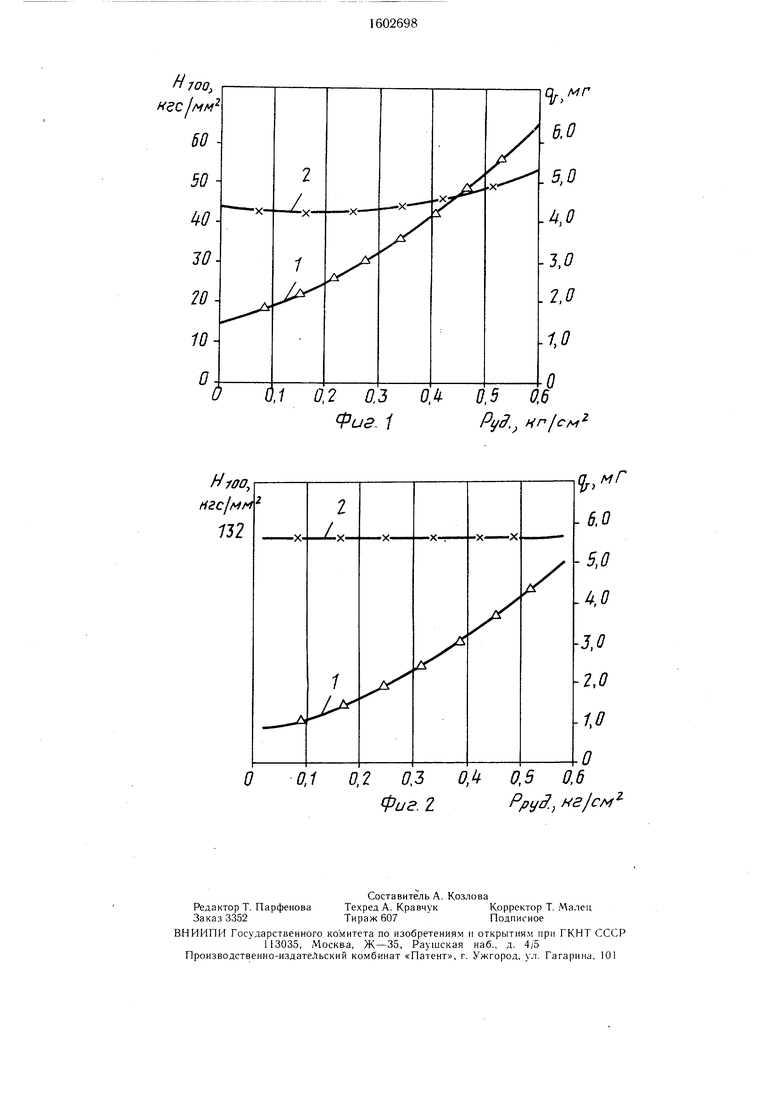

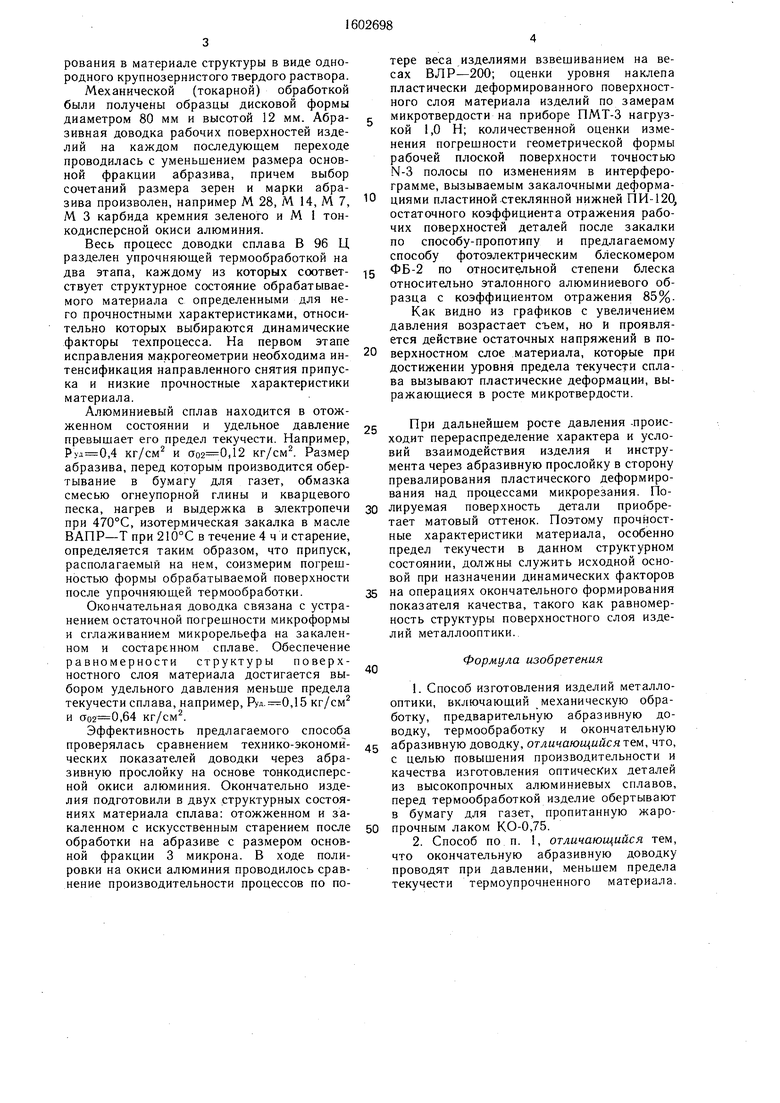

На фиг. 1 и 2 приведены графики зависимости весового .съема материала и микротвердости после термообработки от удельного давления в рабочей зоне соответственно для прототипа и предлагаемого технического решения.

Предлагаемый способ изготовления включает следуюш,ие операции: механическую обработку, предварительную абразивную доводку, нанесение раствора обмазки, нагрев под закалку, удаление обмазки, изотермическую закалку, старение, окончательную

абразивную доводку. Перед обмазкой изделие обертывают в бумагу для печатания газет, пропитанную жаропрочным лаком КО-075. Окончательную абразивную доводку проводят при давлении, меньшем предела текучести термоупрочненного сплава.

Проводилась технологическая последовательность обработки вырезанных из пруткового материала сплава В 96 Ц образцов. Состав сплава, мас.%: медь 2,3; магний 2,7; цинк 8,5; цирконий 0,15.

Прокат был выбран в состоянии поставки без термообработки для изменения допустимого количества перезакалок и улучшения деформируемости.

Перед механической обработкой проводилась проковка в интервале температур 400-420° с двухкратным изменением оси заготовки, уменьшающим дефекты литья и проката, с последующим отжигом при температуре гомогенизации 420°С в среде отработанного карбюризатора и охлаждением со скоростью не более 10 град/ч., для формиО

о to

О5

00

рования в материале структуры в виде однородного крупнозернистого твердого раствора.

Механической (токарной) обработкой были получены образцы дисковой формы диаметром 80 мм и высотой 12 мм. Абразивная доводка рабочих поверхностей изделий на каждом последующем переходе проводилась с уменьшением размера основной фракции абразива, причем выбор сочетаний размера зерен и марки абразива произволен, например М 28, М 14, М 7, М 3 карбида кремния зеленого и М 1 тонкодисперсной окиси алюминия.

Весь процесс доводки сплава В 96 Ц разделен упрочняющей термообработкой на два этапа, каждому из которых соответствует структурное состояние обрабатываемого материала с определенными для него прочностными характеристиками, относительно которых выбираются динамические факторы техпроцесса. На первом этапе исправления макрогеометрии необходима интенсификация направленного снятия припуска и низкие прочностные характеристики материала.

Алюминиевый сплав находится в отожженном состоянии и удельное давление превышает его предел текучести. Например, ,4 кг/cм и ,12 кг/см. Размер абразива, перед которым производится обертывание в бумагу для газет, обмазка смесью огнеупорной глины и кварцевого песка, нагрев и выдержка в электропечи при 470°С, изотермическая закалка в масле ВАПР-Т при 210°С в течение 4 ч и старение, определяется таким образом, что припуск, располагаемый на нем, соизмерим погрешностью формы обрабатываемой поверхности после упрочняющей термообработки.

Окончательная доводка связана с устранением остаточной погрешности микроформы и сглаживанием микрорельефа на закаленном и состаренном сплаве. Обеспечение равномерности структуры поверхностного слоя материала достигается выбором удельного давления меньше предела текучести сплава, например, Руд.0,15 кг/см

и (,64 КГ/СМ.

Эффективность предлагаемого способа проверялась сравнением технико-экономй - ческих показателей доводки через абразивную прослойку на основе тонкодисперсной окиси алюминия. Окончательно изделия подготовили в двух структурных состояниях материала сплава: отожженном и закаленном с искусственным старением после обработки на абразиве с размером основной фракции 3 микрона. В ходе полировки на окиси алюминия проводилось сравнение производительности процессов по потере веса изделиями взвешиванием на весах ВЛР-200; оценки уровня наклепа пластически деформированного поверхностного слоя материала изделий по замерам

микротвердости на приборе ПМТ-3 нагрузкой 1,0 Н; количественной оценки изменения погрешности геометрической формы рабочей плоской поверхности точностью N-3 полосы по изменениям в интерферо- грамме, вызываемым закалочными деформа0 циями пластиной стеклянной нижней ПИ-120, остаточного коэффициента отражения рабочих поверхностей деталей после закалки по способу-пропотипу и предлагаемому способу фотоэлектрическим блескомером

ФБ-2 по относительной степени блеска относительно эталонного алюминиевого образца с коэффициентом отражения 85%. Как видно из графиков с увеличением давления возрастает съем, но и проявляется действие остаточных напряжений в по0 верхностном слое материала, которые при достижении уровня предела текучести сплава вызывают пластические деформации, выражающиеся в росте микротвердости.

5 При дальнейшем росте давления -происходит перераспределение характера и условий взаимодействия изделия и инструмента через абразивную прослойку в сторону превалирования пластического деформирования над процессами микрорезания. По0 лируемая поверхность детали приобретает матовый оттенок. Поэтому прочностные характеристики материала, особенно предел текучести в данном структурном состоянии, должны служить исходной основой при назначении динамических факторов

5 на операциях окончательного формирования показателя качества, такого как равномерность структуры поверхностного слоя изделий металлооптики..

40

Формула изобретения

. Способ изготовления изделий металлооптики, включающий механическую обработку, предварительную абразивную доводку, термообработку и окончательную

5 абразивную доводку, отличающийся тем, что, с целью повышения производительности и качества изготовления оптических деталей из высокопрочных алюминиевых сплавов, перед термообработкой изделие обертывают в бумагу для газет, пропитанную жаро0 прочным лаком КО-0,75.

2. Способ по п. 1, отличающийся тем, что окончательную абразивную доводку проводят при давлении, меньшем предела текучести термоупрочненного материала.

US. 1

Руд,. игICM

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОЦЕССЫ И ОБЛАСТИ ПРИМЕНЕНИЯ | 2015 |

|

RU2676817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2490087C1 |

| АВТОМОБИЛЬНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ВЫСОКОЙ ФОРМУЕМОСТИ С УМЕНЬШЕННОЙ ИЛИ ОТСУТСТВУЮЩЕЙ БОРОЗДЧАТОСТЬЮ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2699496C2 |

| Способ термической обработки притира | 1990 |

|

SU1735393A1 |

| АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ ДЕФОРМИРУЕМОСТЬЮ И НИЗКОЙ СТОИМОСТЬЮ | 2015 |

|

RU2716722C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| Способ изготовления деталей из дуралюмина | 1981 |

|

SU1002400A1 |

Изобретение относится к станкостроению и может быть использовано при изготовлении зеркал /отражателей/ различных оптических систем и приборов из высокопрочных алюминиевых сплавов. Цель изобретения - повышение качества поверхностного слоя на деталях из высокопрочных термоупрочняемых алюминиевых сплавов и производительности изготовления. Для этого осуществляют оптимальный выбор структурного состояния заготовки из высокопрочного закаливаемого алюминиевого сплава. На этапах интенсивного снятия припуска поверхности при предварительной абразивной доводке используется отожженное состояние, а при окончательном формировании микро- и микрорельефа - закаленное и искусственное состаренное состояние материала. Между этими этапами проводится изотермическая закалка изделия, обернутого в мягкую среду, например в бумагу для газет, пропитанную жаропрочным лаком КО-075, в обмазке из смеси огнеупорной глины и кварцевого песка. 1 з.п.ф-лы, 2 ил.

ГЩ

О 0,1 0,2 0.3 0, Фиг. г

О 0,5 0,6

Ppyd) иг/см

| Способ изготовления оптическихдЕТАлЕй из МЕТАллОВ и СплАВОВ | 1978 |

|

SU831544A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-10-30—Публикация

1988-01-12—Подача