Л: обрстеине относится к акз стичёс ким методам неразрушающего контроля и м,жет быть использовано при контроле качества поверхностного слоя материален .

Цель изобретения - расширение области применения.и производительност контроля за счет обеспечения возможного одновременного возбуждения и приема поверхностно-продольных и рэ- леевских колебаний.

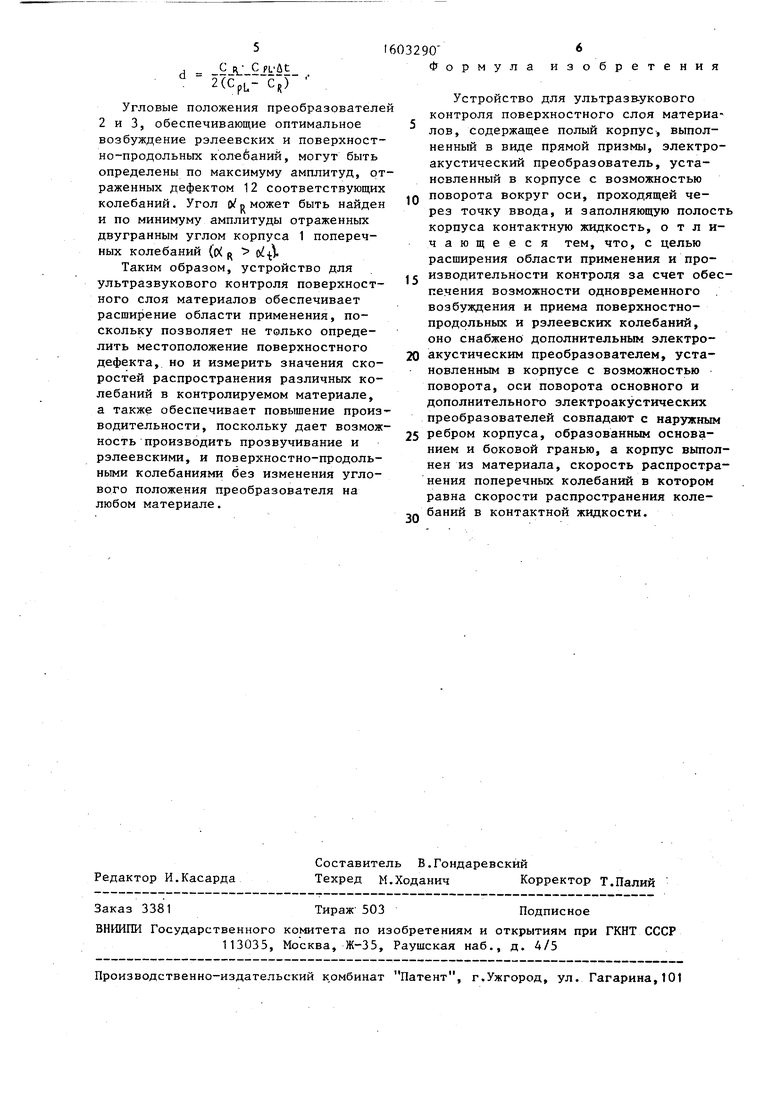

На чертеже изображено устройство для ультразвукового контроля поверхностного слоя материалов.

Устройство для ультразвукового контроля поверхностного слоя материалов содержит полый корпус 1, выполненный в виде прямой призмы, два электроакустических преобразователей 2 и 3, установленные в корпусе с возможностью поворота вокруг оси, проходящей через точку ввода и совпадающей с образованным основанием 4 и боковой гранью 5 корпуса наружным ребром. Устройство также содержит заполняющую полость корпуса 1 контактную жидкость 6. Корпус 1 выполнен из материала, скорость распространения поперечных колебаний в котором равна скорости С распространения продольных колебаний в контактной жидкости 6.

Кроме того, устройство содержит генератор 7 импульсов, коммутатор 8, усилитель 9 и соединенный с выходом последнего блок 10 индикации. Выход генератора 7 и вход усилителя 9 через коммутатор 8 соединены с преобразователями 2 и 3. Позицией 11 на чертеже обозначено контролируемое изделие с поверхностной трещиной 12. Контактную жидкость 6 выбирают такой, чтобы скорость С распространения продольных колебаний в ней была, заведомо меньше скорости р,аспространения ультразвуковых колебаний в материале изделия 11.

Устройство работает следующим образом.

Устанавливают корпус 1 основанием 4 на поверхность контролируемого изделия 11 и обеспечивают между ними акустический контакт. Преобразователи 2 и 3 возбуждают через коммутатор 8 с помощью генератора 7. Излученные преобразователем 3 продольные колеба-; ния трансформируются без изменения траектории на границе жидкость 6 - материал основания 4 призмы 1 в поперечные колебания и отражаются прямым другрянным углом, образованным ос1Гованием,4 и боковой гранью 5 приз- J мы 1. Излученные преобразователем 2 . продольные колебания трансформируются без изменения траектории на границе жидкость 6 - материал боковой грани 5 призмы 1 в поперечные колебания )0 и отражаются прямым двугранным углом, образованным основанием 4 и боковой гранью 5 призмы 1.

Отраженные колебания принимаются преобразователями 2 и 3, преобразуют 15 ся в электрические импупьсы и через усилитель 9 поступают в блок 10 индикации, например осциллографический индикатор. Изменяют угол падения преобразователей 2 и 3 их поворотом, по достижению амплитудой принятых преобразователями 2.и 3 это-импульсов от ругранного угла максимального значения определяют угол oi , падения преобразователя 2, который соответствует углу критического отражения продольных ультразвуковых колебаний в материале контролируемого изделия 11, и угол (к; падения преобразователя 3, который соответствует углу критического отражения поперечных ультразвуковых колебаний в материале контролируемого изделия 11.

20

25

30

35

0

5

и

0

5

Затем определяют скорости С С распространения.продольных и поперечных колебаний в материале контролируемого изделия по формулам Сл C/sin oiig и С C/sin . По значениям скоростей Cg и С определяют коэффициент Пуассона, а через него и скорости Cfj и Сpi распространения . рэлеевских и поверхностно-продольных колебаний в материале изделия 11. Рассчитывают углы «R и с р падения для максимального возбуждения рэлеевских и поверхностно-продольн ых колебаний и фиксируют преобразователи 2 и 3 в этих положениях di arcsin (С/Ср) и 1),рц arcsin (.C/C) , В этом случае преобразователи 2 и 3 возбуждают в изделии 11 рэлеевские и поверхностно- продольные колебания и принимают раженные дефектом 12 это-сигналь и

Измеряют,разность it между, временем распространения импульса рэлеевских колебаний и временем распространения поверхностно-продольных К олебаний и определяют расстояние d от точки ввода до дефекта 12 по )ормуле

и JL 92k ut - -.-.-

2(CpLУгловые положения преобразователе 2 и 3, обеспечивающие оптимальное возбуждение рэлеевских и поверхностно-продольных колебаний, могут быть определены по максимуму амплитуд, отраженных дефектом 12 соответствующих колебаний. Угол (У« может быть найден и по минимуму амплитуды отраженных двугранным углом корпуса 1 поперечных колебаний ((X

Таким образом, устройство для ультразвукового контроля поверхностного слоя материалов обеспечивает расширение области применения, поскольку позволяет не только определить местоположение поверхностного дефекта, но и измерить значения скоростей распространения различных колебаний в контролируемом материале, а также обеспечивает повышение производительности, поскольку дает возможность производить прозвучивание и рэлеевскими, и поверхностно-продольными колебаниями без изменения углового положения преобразователя на любом материале.

1603290 Ф о

рмула изобретения

Устройство для ультразв-укового контроля поверхностного слоя материалов, содержащее полый корпус, выполненный в виде прямой призмы, электроакустический преобразователь, установленный в корпусе с возможностью поворота вокруг оси, проходящей через точку ввода, и заполняющую полость корпуса контактную жидкость, отличающееся тем, что, с целью расширения области применения и производительности контроля за счет обеспечения возможности одновременного возбуждения и приема поверхностно- продольных и рзлеевских колебаний, оно снабжено дополнительным электроакустическим преобразователем, установленным в корпусе с возможностью поворота, оси поворота основного и дополнительного электроакустических преобразователей совпадают с наружным

ребром корпуса, образованным основанием и боковой гранью, а корпус выполнен из материала, скорость распространения поперечных колебаний в котором авна скорости распространения колебаний в контактной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2269840C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Раздельно-совмещенный преобразователь для ультразвукового контроля | 1983 |

|

SU1174844A1 |

| Ультразвуковой пьезопреобразователь | 1982 |

|

SU1019322A1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВОЙ НАКЛАДКИ | 2010 |

|

RU2444008C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является расширение области применения и производительности контроля за счет обеспечения возможности одновременного возбуждения и приема поверхностно-продольных и рэлеевских колебаний. Преобразователи 2 и 3 возбуждают в заполненном жидкостью 6 полом корпуса 1, выполненном в виде прямой призмы, импульсы продольных колебаний. Поскольку корпус выполнен из материала, скорость распространения поперечных колебаний в котором равна скорости распространения продольных колебаний в жидкости, падающие на основание 4 и боковую грань 5 призмы продольные колебания трансформируются в поперечные без изменения направления распространения и отражаются двугранным углом, образованным основанием и боковой гранью корпуса. Преобразователи 2 и 3 вращают относительно наружного ребра, образованного основанием и боковой гранью корпуса, измеряют амплитуду отраженных двугранным углом колебаний и с ее помощью определяют необходимые углы для возбуждения в изделии 11 поверхностно-продольных и рэлеевских колебаний. При возбуждении данных колебаний принимают отраженные дефектом 12 изделия 11 колебания, измеряют их время распространения и с его помощью определяют местоположение дефекта. 1 ил.

| Способ контроля качества поверхностного слоя материалов | 1973 |

|

SU461348A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1482077, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-14—Подача