Изобретение относится к пищевой промышленности, а именно к хлебопекарной ее отрасли.

Целью изобретения является повышение точности и ускорения процесса

Способ осуществляют в следующем по- рядке.

Замешивают несколько проб теста отличающихся количеством какого-либо одного рецептурного компонента, при нескольких различных значениях частоты вращения месильного органа и определяют продолжительность замеса теста до его готовности по максимальной величине удельной интенсивности замеса. Затем устанавливают число циклов деформации теста путем умножения частоты вращения месильного органа на. продолжительность замеса теста до его готовности. Строят график функции величины числа циклов деформации от частоты вращения месильного органа и по координатам точки перегиба определяют параметры оптимального режиГажл -я замешивают каждую пробу теста при установленных параметрах оптимального режима замеса После чего определяют удельную работу замеса каждой пробы теста до готовности

Оптимальную дозировку рецептурного компонента устанавливают по минимально полученному значению удельной работы.

На фиг. 1 представлена схема, реализующая способ; на фиг. 2-9 - графики, поясняющие способ,

Пример 1. Определение оптимальной дозировки сахара проводят в следующем порядке.

Замешивают три пробы теста влажностью 44,5%. При осуществлении способа используют информационно-измерительный комплекс, в состав которого входит лабора- торная установка Пострагиметр с месильной емкостью 1 от фаринографа на 300 г муки, привод, состоящий из шкивов 2 и 3; клиноременной передачи 4 и двигателя 5 постоянного тока, блок 6 управления электродвигателем, блок 7 преобразователей, самопишущие амперметры-вольтметры 8 и 9, блок 10 регулировки скоростью электродвигателя, первичные измерительные преобразователи 11-13, устройство 14 сопряжения с объектом, микроэвм ДВК-2М-15, монитор 16, алфавитно-цифровое знакосинтези- рующее устройство 17, двухкоординатный графопостроитель 18, графический дисплей 19 (фиг. 1)..

Муку пшеничную применяли со следующими показателями: содержание сырой клейковины .31 %, качество клейковины - сжимаемости, определенной на приборе ИДК, 45 единиц прибора,

Перед проведением замеса рассчитывают содержание необходимых компонентов, исходя из свойств сырья (влажность муки, влажности рецептурных компонентов). Для этого на клавиатуре видеотерминала 20 набирают исходные данные: влажность муки 12,7%, влажность теста 44,5%, коэффициент заполнения месильной емкости 0,6, процентное содержание рецептурных компонентов: прессованных дрожжей 2,5%, соли 1,5%, сахара 0% или 1%, или 2%, температура муки 18°С и теста 30°С. На дисплее 19 видеотерминала 20 выводят расчетные значе1ния массы муки, воды, рецептурных компонентов и температуры воды, идущей на замес теста.

В месильную емкость 1 Пострагимет- ра загружают рассчитанное количество сырья. Первый замес проводят при дозировке сахара 1% и частоте вращения месильных органов, выбранной произвол ьно, щ 2 с второй замес - при П2 2,5 с .

По команде, набранной на клавиатуре видеотерминала, включают электродвигатель тестомесильной машины. В процессе замеса промзводят съем текущих значений величин силы тока и напряжения, а также

скорости вращения месильных органов тестомесильной машины. Аналоговые сигналы, поступающие с преобразователей 11 - 13, преобразуются в цифровую информацию и через устройство сопряжения с объектом 14 - передаются на микроЭВМ 15. На основании этих данных рассчитываются мгновенные значения удельной интенсивности и удельной работы замеса.

0 По экстремальному максимальному значению удельной интенсивности определяют продолжительность замеса теста до его готовности и затем микроЭВМ вырабатывает команду на остановку электродеига- 5 теля. Влияние частоты вращения месильных органов тестомесильной машины на изменение параметров замеса пшеничного теста при внесении сахара пр /18е,цено в табл. 1, При этом энергетические параметры, соот- 0 ветствующие моменту готовности теста, и оптимальная продолжительность процесса замеса при частоте вращения месильных органов П2 2,5 с ni 2 с выводятся на . АЦПУ (опыты 1 и 2 табл. 1). 5Используя рассчитанные значения показателя числа циклов деформации теста в процессе замеса, полученного как произведение частоты вращения .месильных органов на продолжительность замеса теста до 0 его готовности (/л 2,0 170 340;/г2 2,5х х158 395), двухкоординзтный графопостроитель (20) по специально разработанной программе графически воспроизводит зависимость числа циклов деформации теста от 5 числа оборотов месильных органов тестомесильной машины (фиг. 5). Точка перегиба на графике функции /г f(n) характеризует оптимальный режим замеса теста, т.е. скорость вращения месильных органов (п, с ) и опти- 0 мольную гфодолжительность замеса (Гопт, с). Величины п 3,5 с и г 103 с, соответствующие этому режиму, выводятся на дисплей видеотерминала. При найденном оптимальном значении п,.с проводят тре- 45 тий замес и определяют удельную работу в момент готовности теста при оптимальном

режиме замеса 58,0 кДж/кг (табл. -1, опыт 3).

Аналогично описанному проводят заме50

55

сы теста и определяют значения удельной работы,а момент готовности тзста при оптимальном режиме и содержании сахара в количестве 2% и без него.

В табл. 2 представлено влияние дози- ровки сахара на параметры оптимального режима замеса теста мз па енмчной муки 1 сорта, .

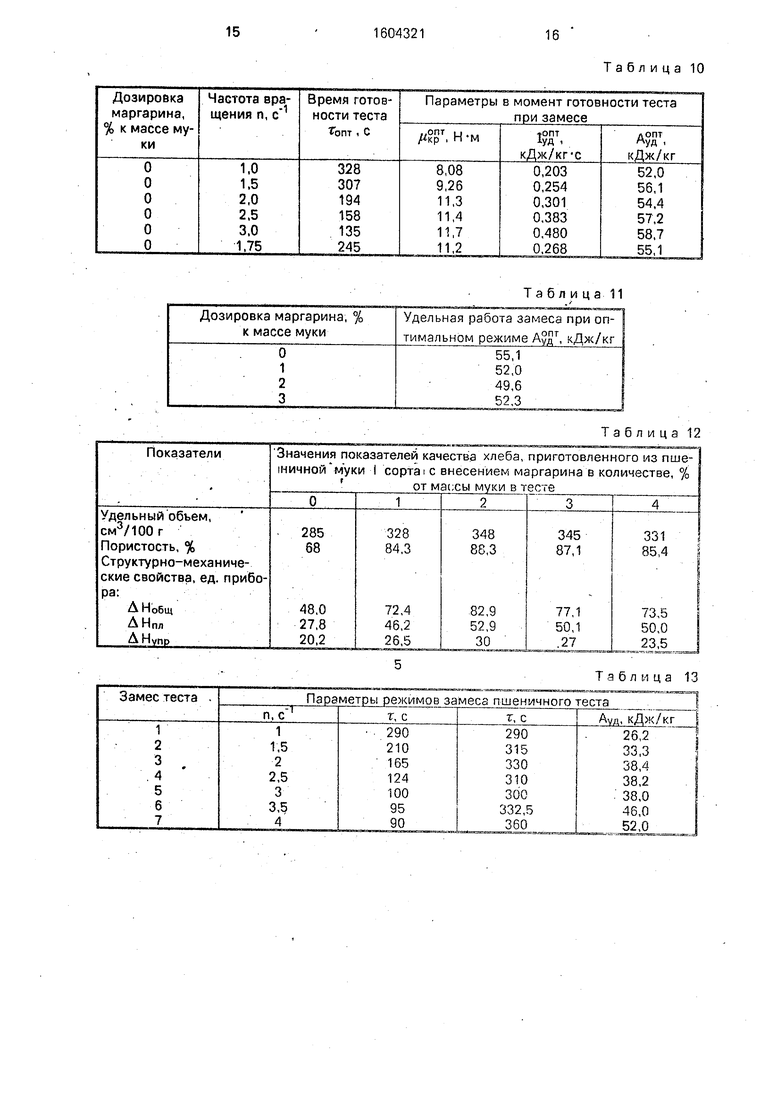

Затем на основе залохенных в память ЭВМ значений удельной работы при оптимальмом режиме (Ауд и содержании сахара в количестве 0,1 и 2% двухкоординат- ный графопостроитель воспроизводит графическую зависимость удельной рабоtbi от процентного содержания сахара Ауд

f (Gcaxapa) (фиг. 6).

При этом функциональная зависимость энергоемкости процесса замеса от количества сырья (сахара) описывается уравнени- ем третьей степени а -х + b -х + с -х + d и имеет ярко выраженное экстремальное минимальное значение.

По минимальному значению удельной

работы, которая равна Ау 50,3 кДж/кг. определяют оптимальную дозировку сахара Gcax, составляющую 5% от массы муки.

Оценку правильности определения дозировки сахара по предлагаемому способу подтверждают результаты пробной лабора- торной выпечки хлеба из пшеничной муки Г сорта с различным содержанием сахара (О 6%) и замесом теста при установленных оптимальных режимах. Изменение физико-химических показателей качества хлеба из пшеничной муки I сорта в зависимости от дозировки сахара представлено в табл. 3.

Пример 2. Определение оптимальной дозировки сушеных дрожжей.

Способ осуществляют по примеру 1. только в рецептуру теста включают вместо прессованных дрожжей - сушеные дрожжи в количестве 0.5; 1 или 1.5%. Сушеные дрожжи соответствовали I сорту и характеризовались следуюш.ими показателями качества: влажность 9,95%; осмочувстзительность 15 мин; подъемная сила 82 мин; зимазная активность 131 мин; мальтазная акт:1вность 165 мин.

Первый замес проводят прм дозировке сушеных дрожжей 0.5% и частоте вращения месильных органов тестомесильной маши- ны П1 2,5 с , второй замес при П2 3,0 с

Энергетические пар8мет1 ы, соответствующие моменту готовности теста в процессе замеса при m 2,5 и П2 3 с (опыты 1 и 2) представлены в табл. 4.

Точка перегиба на графике функции / -- f(n) характеризуется значением и 315, что соответствует оптимальному режиму замеса; числу циклов оборотов месильных ор- ганов тестомесильной мг1иины Попт 3.5 с и продолжительности процесса з.амеса до готовности Топт 90 с, При найденных оптимальных значениях п, с и г . с проводят третий замес и определяют удельную ра- боту в момент готовности при оптимальном режиме замеса Аул 60,4 кДж/кг (опыт 3 в табл. 4).

Аналогично описанному проводят замесы теста и огфеделяют значения Ауд при содержании сушеных дрожжей 1,0 и 1,5%. Влияние дозировки сушеных дрожжей на параметры оптимального режима замеса теста из пшеничной муки I сорта представлено в табл. 5.

Микроэвм проводит анализ полученной информации и выдает команду на графопостроитель, который воспроизводит зависимость удельной работы от процентного сбдержания сушеных дрожжей (фиг. 6). При этом минимальное значение удельной работы Ауд 46,3 кДж/кг соответствует оптимальной дозировке сушеных дрожжей (Сдрожжей), равной 3%.

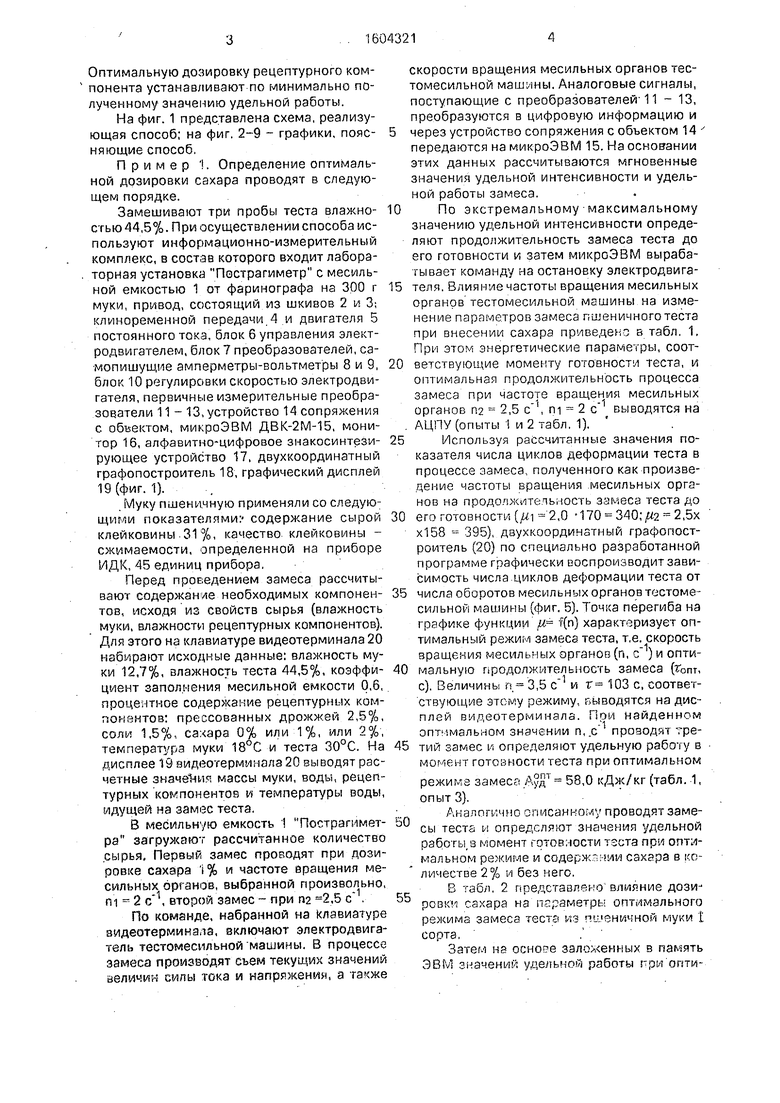

Значение оптимальной дозировки сушеных дрожжей подтверждают результаты пробной лабораторной выпечки хлеба, приготовленного безопарным способом при различных дозировках сушеных дрожжей (0.5 - 4,0%). Изменение физико-химиче- ских показателей качества хлеба из пшеничной муки сорта в зависимости от дозировки сушеных дрожжей представлено в табл. 6.

Пример 3. Определение оптимальной дозировки маргарина.

Способ осуществляют по примеру 1, только в рецептуру теста включают различное количество маргарина 0; 1 или 2%.

Влияние частоты вращения месильных органов тестомесильной машины на изменение параметров замеса пшеничного теста при добавлении маргарина представлено в табл. 7.

Замесы 1, 2. 4, 5 проводят при произвольно выбранных частотах вращения месильных органов, например 2,0 и 2,5 с для 1% маргарина и 2.0; 2. 2% маргарина (табл. 7)..

Замесы 3 и 6 (табл. 7) проводят при оптимальных частотах вращения месильных органов, значения которых вычислены мик- роЭВМ путем анализа кривой изменения числа циклов деформации теста в зависимо- ти от частоты вращения месильных органов тестомесильной машины / f(n).

Минимальному значению удельной работы при оптимальном режиме замеса теста

Ауд 45,6 кДж/г соответствует оптимальное значение дозировки маргарина (Смаргзрмна), равноеЗ%.

Полученное значение оптимальной дозировки маргарина подтверждают резуль- таты пробной лабораторной выпечки хлеба, приготовленного безопарным способом при содержании маргарина О - 6%.

Изменение физико-химических показа- елей качества хлеба из пшеничной муки-1 орта в зависимости от дозировки маргариа представлено в табл. 8.

Как видно из табл. 8, добавление в тесто - 3% маргарина приводит к увеличению бъема хлеба на 53,6%, пористости на 4% , труктурно-механических свойств на 37,9%. При дальнейшем увеличении количества маргарина до 6% удельный объем снижает- 10 я на 35%, пористость на 22%, структурно- механические С 30йства на 2%.

Таким образом, наилучшее качество хлеба достигается при внесении в тесто в процессе замеса 3% маргарина. Анализ по- 15 казателей качества хлеба подтвердил правильность выбора дозировки маргарина в процессе замеса теста. .

Пример 4, Определение оптимальной дозировки маргарина, вносимого в составе 20 жйроводной эмульсии.

при отсутствии информационно-измерительного комплекса способ осуществляют в следующем порядке.

Тесто замешивают на месилке Do- 25 corder по рецептурам, приведенным в примере 3. Каждую пробу теста.с содержанием маргарина 0; 1 или 2% замешивают,при шести значениях частоты вращения месильных органов тестомесильной машины 1,0; 30 1.5:2,0;2,5;3..0;3,5с .

После замесов расчетным путем определяют мгновенные значения удельной ин- тенсз вности и удельной работы процесса.

Затем расчетным путем определяют оп- 35 тимальную йродолхсительность замеса, которой соответствует промежуток времени между началом замеса и моментом, когда удельная интенсивность достигает максимального значения.-Зависимость продол- 40 жительности замеса теста от частоты вращения месмль,ных органов тестомесильной машины представлена в табл. 9.

. После зычисляют значение числа цик- 45 лов деформации теста как произведение частоты вращения месильных органов тестомесильной машины на продолжитель- ность замесе теста до его готовности.

//.,0-328 328;50

.,5-307 460,5;

,0

.5

,0

/.;s 3,5 120 420.55

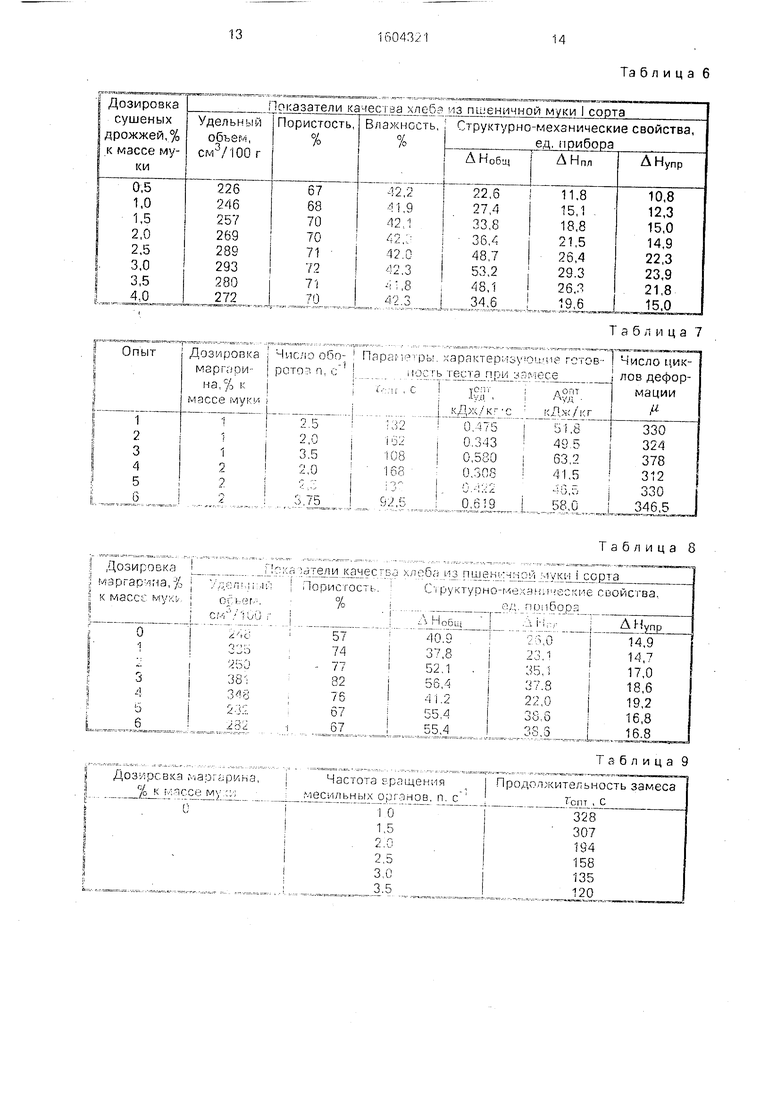

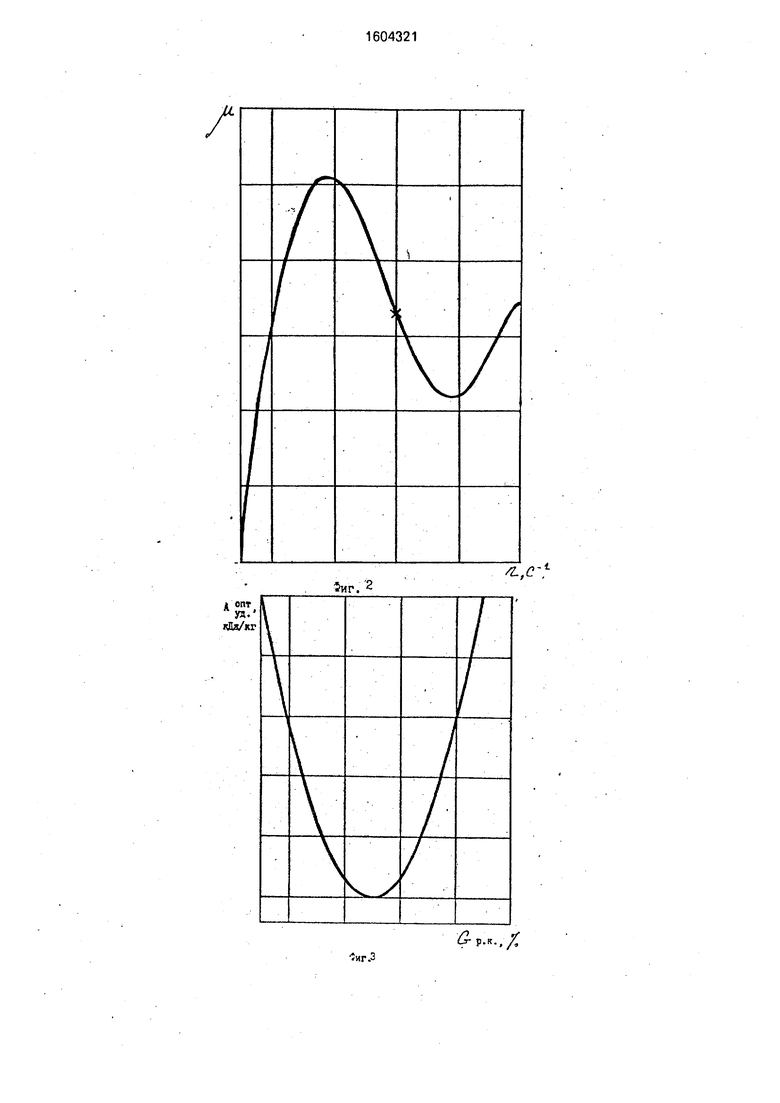

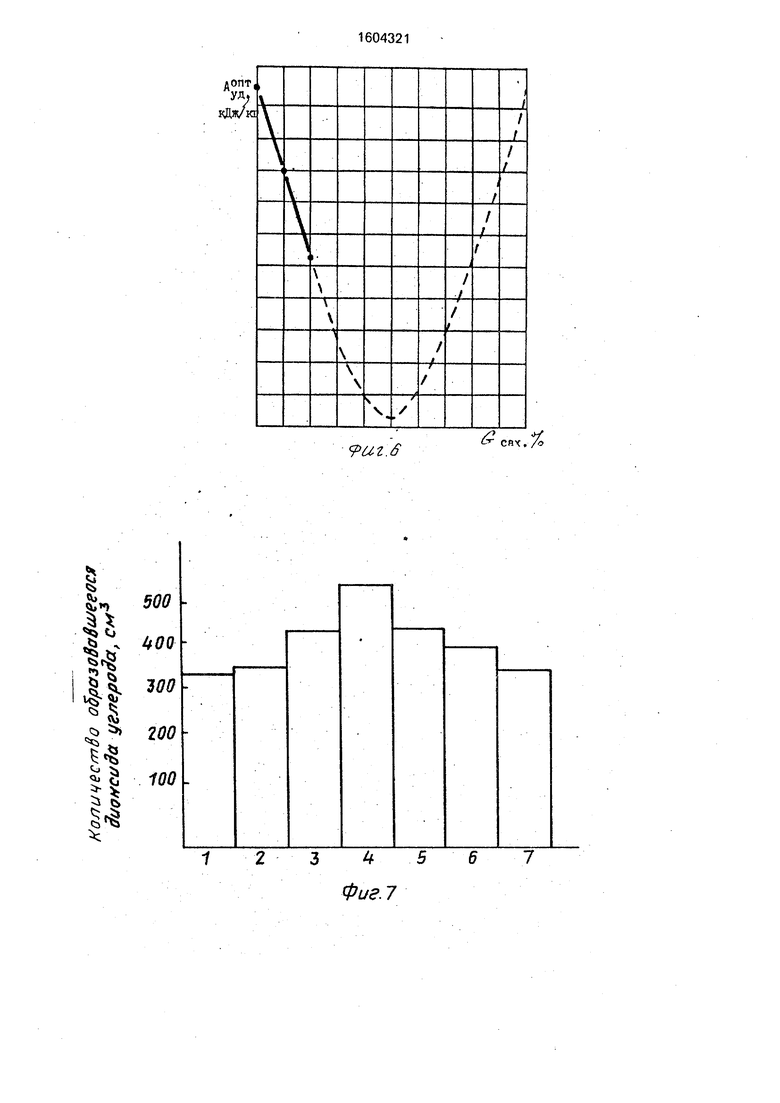

Графически строят зависимость числа циклов деформации теста от числа оборотов месильных органов тестомесильной маши- иы (фиг. 8).

Точка перегиба на графике функции /г f(n) характеризует оптимальный режим замеса: 428,75, Попт 1,75 с Гопт 245 с.

При найденном оптимальном режиме замеса проводят повторный замес теста и определяют удельную работу в момент готовности.

Влияние режима замеса на изменение параметров замеса пшеничного теста представлено в табл. 10.

Аналогично проводят замесы теста и выполняют расчеты при внесении маргарина в количестве 1 и 2%.

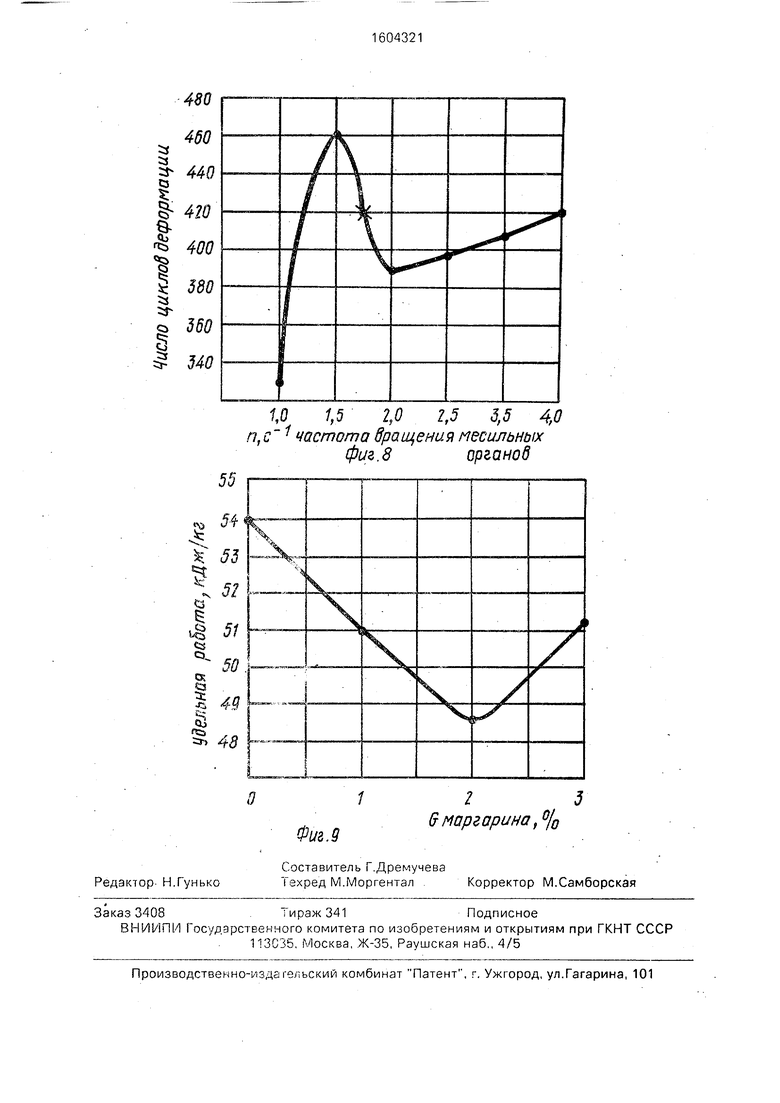

В результате для проб теста с содержанием маргарина 0; 1 или2% получают потри значения удельной работы замеса при оптимальном режиме. Решая уравнение третьей степени у а х +Ь х + с х + d, получают, что минимальное значениеудельной работы

Ауд 49,6 кДж/кг-с соответствует оптимальной дозировке маргарина, равной 2% к массе муки в тесте.

Влияние дозировки маргарина на изменение удельной работы замеса при оптимальном режиме представлено в табл. 11.

Полученные результаты (значение оптимальной дозировки маргарина) подтверждают результаты пробной лабораторной выпечки хлеба, приготовленного безопар- ным способом при внесении маргарина в виде жироводной эмульсии.

Влияние количества маргарина на показатели качества хлеба из пшеничной муки сорта представлено в табл. 2.

Как видно из табл. 12. улучшение показателей качества хлеба взаимосвязано с оптимизацией процесса замеса теста и поиском оптимальной дозировки жирового продукта при замесе. Наилучшее качество хлеба получено при внесении 2% маргарина.

Определение оптимальной дозировки рецептурного компонента в процессе замеса обусловлено однозначностью и корректностью получаемых результатов, так как замес является начальной стадией технологического процесса приготовления хлеба, которая формирует свойства теста, определяет протекание биохимических,, коллоидных, физических, микробиологических процессов при созревании и расстойке теста, технолог1/ чность процессов разделки тестовых заготовок и, н конечном счете, влияет на качество хлеба.

Контролируя стадию замеса на любом современном тестомес ильном оборудовании, можно повысить точность и оперативность определения реологических и энергетически;; характеристик процесса замеса теста,

снизить энергозатраты на процесс формирования структуры теста. Предлагаемый способ позволяет уменьшить продолжительность процесса определ ения оптимальной дозировки рецептурных компонентов пшеничного теста с 12-16 ч (при проведении пробной лабораторной выпечки) до 1,5-2,0 ч (при наличии информационно-измерительного комплекса) или до 2-5 ч (при сочетании предлагаемого способа и ручной обработки экспериментальных данных).

Установление оптимального режима замеса теста по числу циклов деформации теста (w) позволяет определить оптимальную частоту вращения месильных органов тестомесильной машины (п, с ) и оптимальную продолжительность замеса (Гопт), что создает условия для образования наиболее развитой структуры теста, оптимальной для протекания последующих процессов. На фиг. 7 показано влияние продолжительно- сти созревания теста на количество образующегося диоксида углерода при разных режимах замеса теста.

Из фиг. 7 видно, что 4-й режим замеса соответствует точке перегиба на графике функции /u i(r). Количество диоксида углерода при ре.жиме замеса, соответствующем точке перегиба на кривой изменения / от п, значительно больше, чем при других режимах, т.е. данный режим обеспечивает более активное протекание процесса брожения теста.

Кривая изменения и от п характеризует соотношение двух деформаций - пластической и упругой, определяемых соотношением свободной и связанной влаги. До максимального экстремума превалирует пластическая деформация, затем она уменьшается, что связано,очевидно,с увеличением количества связанной воды, точка перегиба характеризует оптимальное соот- ношение связанной i/: свободной влаги и соответственно упругой и пластической составляющих общей деформации теста. Минимальный экстремум соответствует максимальному количеству связанной влаги и наибольшему значению упругой деформации. Дальнейшее увеличение интенсивности замеса теста не может привести к более прочному связыванию влаги с химическими элементами муки и образованию прочных связей между белковыми молекулами. Так тесто, замешенное при большей интенсивности, в момент его ттовности более липкое на ощупь.

Установление зависимости удельной работы от количества каждого рецептурного

компонента обусловлено тем, что дозировка рецептурного компонента оказывает влияние на количество энергии, затрачиваемой на формирование структуры теста. 5Определение оптимальной дозировки

рецептурного компонента по минимальному значению удельной работы характеризует оптимизацию процесса замеса с точки зрения снижения его энергоемкости позво- 10 ляет оперативно реагировать на изменение хлебопекарных свойств шпеничной муки и дополнительногосырья, влажности и рецептуры замешиваемого теста. Увеличение удельной работы при изменении количества 5 рецептурного компонента приводит к ухудшению качества хлеба.

Влияние режима замеса на изменение параметров замеса пшеничного теста приведено в табл. 13.

0Таким образом, использование предлагаемого способа определения дозировки рецептурных компонентов позволяет повысить точность метода, ускорить его осуществление в 3-8 раз и снизить его 5 себестоимость, осуществить автоматизацию процесса замеса, повысить качество хлеба.

Формула изобретения 30Способ определения дозировки рецептурных компонентов пшеничного теста, предусматривающий замес нескольких проб теста с различным количеством определяемого компонента и установление его 35 оптимальной дозировки, отличающий- с я тем, что, с целью повышения точности и ускорения процесса, каждую пробу теста . замешивают при нескольких значениях частоты вращения месильного органа иопреде- 0 ляют продолжительность замеса теста до его готовности по максимальной величине удельной интенсивности замеса, устанавливают число циклов деформации теста, как произведение частоты вращения месиль- 5 ного органа на продолжительность замеса теста до его готовности, определяют параметры оптимального режима замеса по координатам точки перегиба графика функции числа циклов деформации от частоты вра- 0 щения месильного органа, после чего осуществляют повторный замес каждой пробы теста при установленных параметрах оптимального режима замеса и определяют удельную работу замеса каждой пробы тес- 5 та до готовности, а оптимальную дозировку рецептурного компонента устанавливают по минимальному значению удельной работы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замеса пшеничного теста | 1990 |

|

SU1818043A1 |

| СПОСОБ ПРОИЗВОДСТВА СДОБНЫХ БУЛОЧНЫХ ИЗДЕЛИЙ С ВНЕСЕНИЕМ КАШИ ИЗ ГРЕЧНЕВОЙ КРУПЫ | 2014 |

|

RU2589790C2 |

| Способ контроля хлебопекарных свойств пшеничной муки | 1986 |

|

SU1515104A1 |

| Способ производства булочки | 2023 |

|

RU2814468C1 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНО-ПШЕНИЧНОГО ХЛЕБА ПОВЫШЕННОЙ ПИЩЕВОЙ ЦЕННОСТИ | 2015 |

|

RU2595153C1 |

| Способ производства сдобных хлебобулочных изделий | 2021 |

|

RU2789877C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНОГО ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2013 |

|

RU2528492C1 |

| Способ производства бездрожжевого ржаного хлеба | 2021 |

|

RU2786565C1 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНО-ПШЕНИЧНОГО ХЛЕБА С ВНЕСЕНИЕМ МУКИ ИЗ ТЫКВЕННЫХ СЕМЕЧЕК | 2014 |

|

RU2582336C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 2001 |

|

RU2192747C1 |

Изобретение относится к пищевой промышленности, а именно к хлебопекарной ее отрасли. Целью изобретения является повышение точности и ускорения процесса. Способ осуществляют в следующем порядке. Замешивают несколько проб теста, отличающихся количеством какого-либо одного рецептурного компонента (сахара, жира, маргарина и т.д.), при нескольких различных значениях частоты вращения месильного органа и определяют продолжительность замеса теста до его готовности по максимальной величине удельной интенсивности замеса. Затем устанавливают число циклов деформации теста путем умножения частоты вращения месильного органа на продолжительность замеса теста до его готовности. Строят график функции величины числа циклов деформации от частоты вращения месильного органа и по координатам точки перегиба определяют параметры оптимального режима замеса. После этого определяют удельную работу замеса каждой пробы теста до готовности. Оптимальную дозировку рецептурного компонента устанавливают по минимально полученному значению удельной работы. 13 табл., 9 ил.

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Дозировка i мзргар-лна.р i массе мукь- i

i

О

1

L..--;LipKn idiann j a4ec-Ba хлеба 113 MyKiiicopr

Пористость, %

sY

74 77 82 76 67 67

LT руктурно-мехч : чаские свой

A

......™

a,

Частота Еращения .rlfc M/iJlHw-IJPpraHOB. п. с ТТ 1,5

. . ,

2,5 3,0 3,5

Та б л и ц а б

Таблица 7

Таблица 8

LT руктурно-мехч : чаские свойства,

Aj 14, 9 14,7 17,0 18,6 19,2 16,8

......™-1М,

Таблица

Продолжительность замеса

TCJTT ,С

307 194 158 135 120

Таблица 10

Таблица 11

Таблица 12

Таблица 13

СО

:э -8

5иг. 2

:иг.з

.,/,

иг.5

/г.

А опт ,

кЦж/га

9иг.

345

Фиг. 7

спч.А

7

1,0 1,5 2,0 2,5 5,5 4,0 п, частота вращения месильных фиг.8органов

| Кривовос Г.Б., Пучкова Л,И | |||

| Влияние различных сахаросодержащих продуктов на качество хлеба из пшеничной муки I сорта - Хлебопекарная и кондитерская промышленность, 1986, (Ч-з 12, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-11-07—Публикация

1988-01-29—Подача