| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАЗЕИНАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2201099C2 |

| Способ получения молочно-белкового концентрата | 1990 |

|

SU1724159A1 |

| Способ получения казеината натрия из нежирного творога | 1986 |

|

SU1364272A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ГРАНУЛИРОВАННОГО СЫРА | 1997 |

|

RU2132137C1 |

| Способ получения растворимого молочно-белкового концентрата | 1987 |

|

SU1600671A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2502312C2 |

| КОМПЛЕКСНАЯ ДОБАВКА С БИОЛОГИЧЕСКИ АКТИВНЫМИ СВОЙСТВАМИ И ПИЩЕВОЙ ПРОДУКТ ЕЕ СОДЕРЖАЩИЙ | 2006 |

|

RU2320204C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАБЕЛИВАТЕЛЯ | 2017 |

|

RU2757133C2 |

| "Способ получения белково-витаминного продукта "Провибел" | 1988 |

|

SU1621838A1 |

| Линия производства казеината натрия | 1985 |

|

SU1296097A1 |

Изобретение относится к способу получения сухого казеината натрия в молочной отрасли промышленности. Цель - улучшение качества готового продукта. Способ позволяет сушить высококонцентрированные растворы казеината натрия с массовой долей сухих веществ 33-37% на вальцовой сушилке, причем сушку проводят при температуре контактной поверхности 130-135°С в течение 1,3-1,5 с. Это значительно улучшает качественные характеристики готового продукта. 2 табл.

Изобретение относится к молочной промышленности, а именно к способу производства пищевого казеината натрия и может быть использовано в молочной, мясной и других отраслях пищевой промышленности.

Цель изобретения -улучшение качества готового продукта.

Способ осуществляется следующим образом.

Растворяют казеин, например, гидратом окиси натрия с использованием ротор- но-смесительного аппарата, раствор казеината натрия подают на сушку с.массо- вой долей сухих веществ 33-37% и высушивают на вальцовой сушилке при следующих режимах: температура контактной поверхности 130-135°С, продолжительность сушки 1,3-1,5 с.

Массовая доля сухих веществ раствора казеината натрия, подаваемого на сушку соответствует 33-37%, так как если предел будет выше, то не представляется возможным получить продукт на существующих аппаратах, а ниже указанного предела раствор казеината натрия не экономично сушить на вальцовой сушилке.

Температура контактной поверхности 130-135 С определена тем, что при продолжительности сушки 1,3-1,5 с и температуре ниже 130°С пленка плохо формируется и продукт не высушивается, а при той же продолжительности и температуре выше 135°С происходит пригорание продукта. Температура и продолжительность сушки установлены экспериментально как оптимальные режимы высушивания раствора казеината натрия с указанной выше массовой долей

О

о

Jb.

со

hO

ел

сухих веществ 33-37% с целью получения продукта с улучшенными физическими свойствами.

Так как интервал температурных, временных и других показателей невелик, возможность проведения процесса при граничных значениях очевидна без существенных изменений качества готового продукта.

П р и м е р . В казеин-сырец с массовой долей сухих веществ 40% добавляют воду и гидрат окиси натрия до получения 35%-ного раствора с рН 6,6 и проводят растворение на роторно-смесительном аппарате при 80°С. Готовый раствор с массовой долей сухих веществ 35% высушивают на вальцовой сушилке при следующих режимах: температура контактной поверхности 132°С; число оборотов сушильного вальца 41 мин; продолжительность сушки 1,4 с.

Сухой казеинат натрия получен следующего состава, мас-.%:влага 6,0; белок 88,5; жир 2,0; зола 4,6, и следующих физико-химических показателей; активная кислотность 6,6 рН; растворимость сырого осадка 0,03 см ; величина частиц 68 нм.

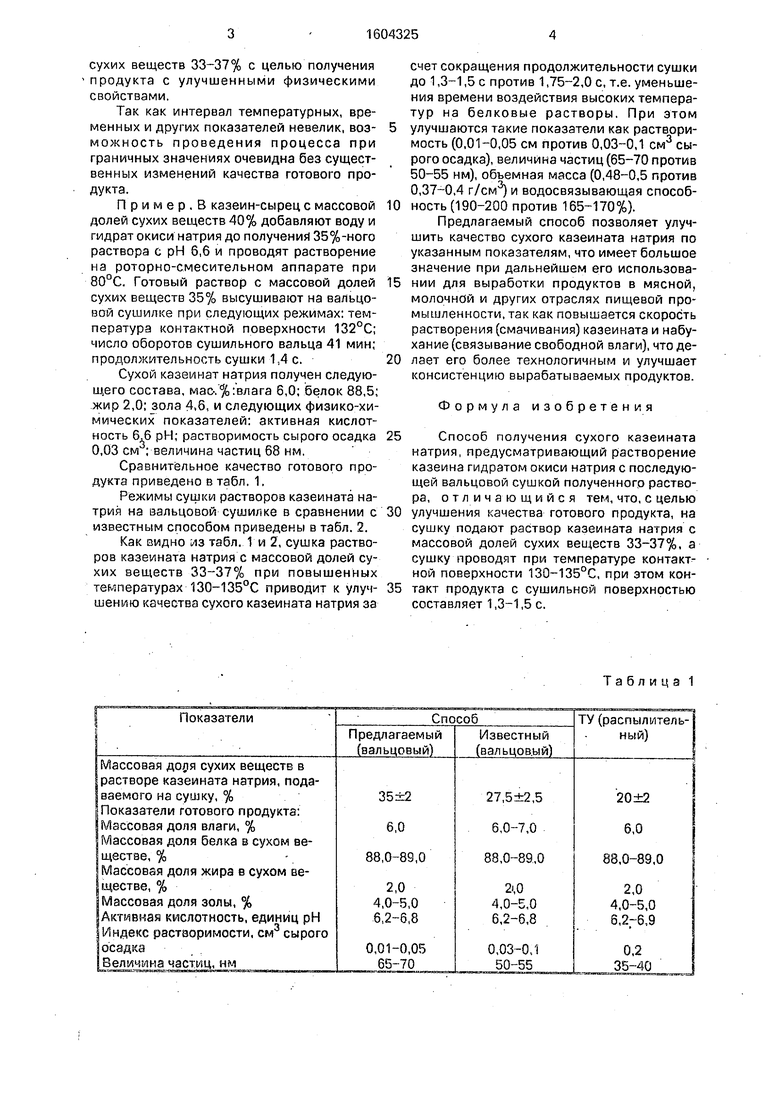

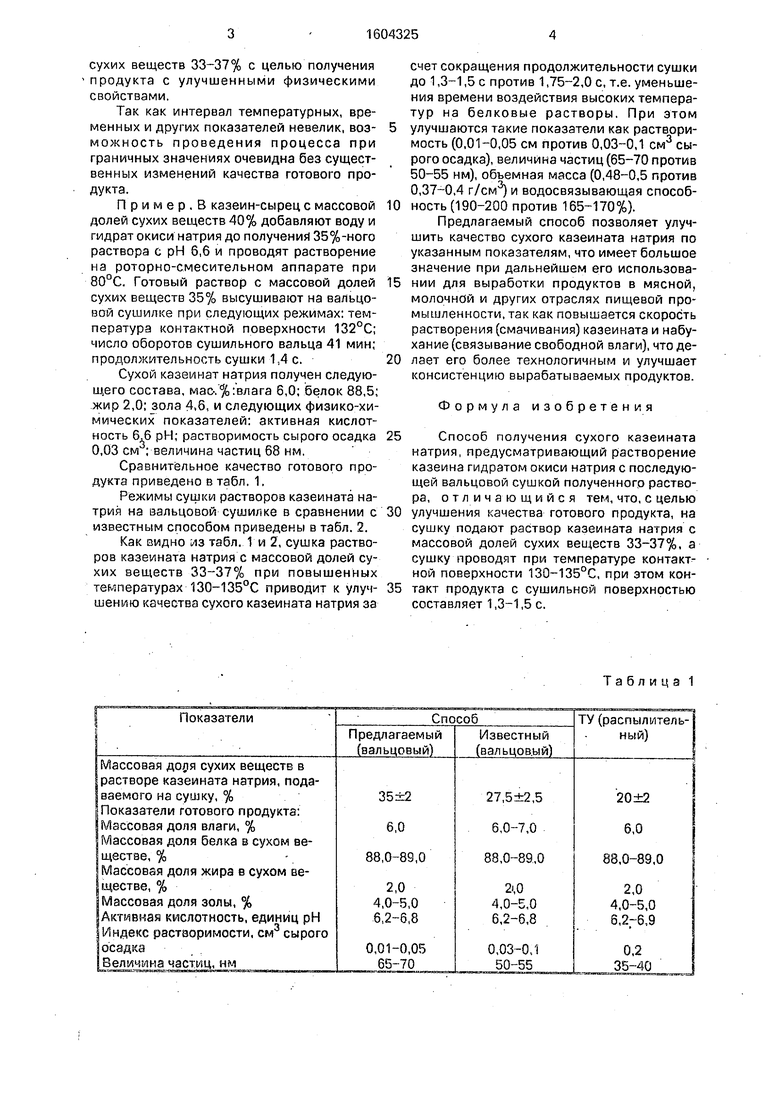

Сравнительное качество готового продукта приведено в табл. 1.

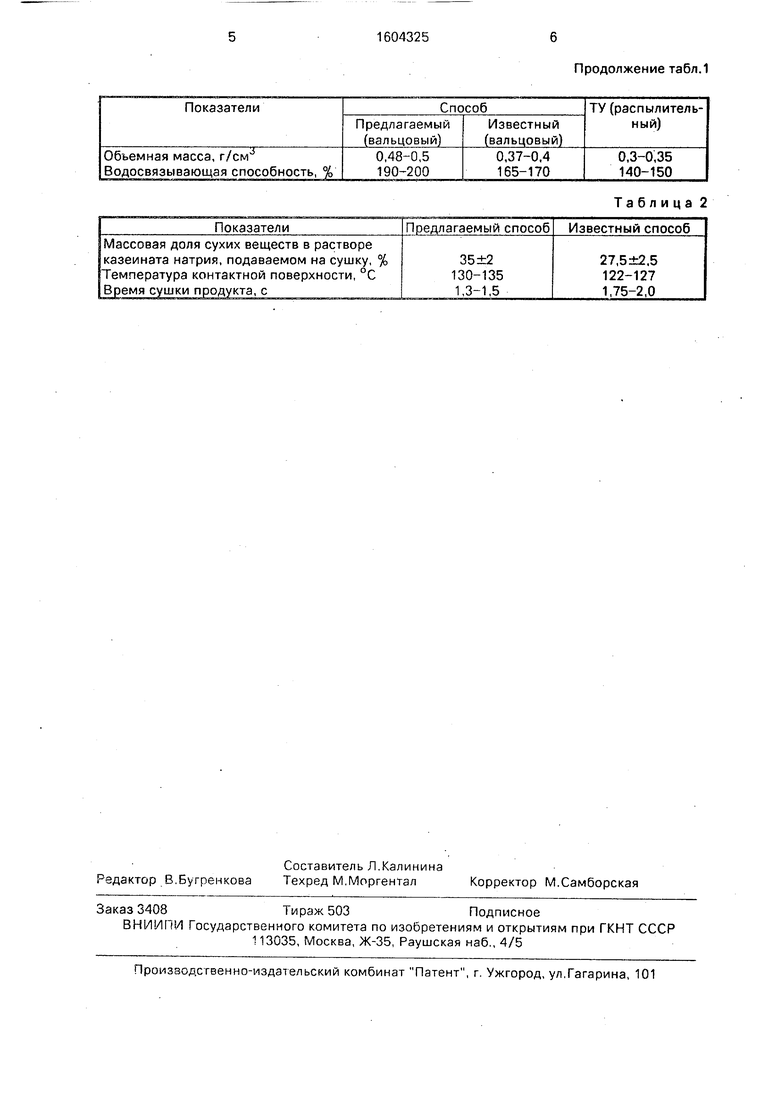

Режимы сушки растворов казеината натрия на вальцовой сушилке в сравнении с известным способом приведены в табл. 2.

Как видно из табл. 1 и 2, сушка растворов казеината натрия с массовой долей сухих веществ 33-37% при повышенных температурах 130-135°С приводит к улучшению качества сухого казеината натрия за

счет сокращения продолжительности сушки до 1,3-1,5 с против 1,75-2,0 с, т.е. уменьшения времени воздействия высоких температур на белковые растворы. При этом

улучшаются такие показатели как растворимость (0,01-0,05 см против 0,03-0,1 см сырого осадка), величина частиц (65-70 против 50-55 нм), объемная масса (0,48-0,5 против 0,37-0,4 г/см и водосвязывающая способность (190-200 против 165-170%).

Предлагаемый способ позволяет улучшить качество сухого казеината натрия по указанным показателям, что имеет большое значение при дальнейшем его использоваНИИ для выработки продуктов в мясной, МОЛОЧНОЙ и других отраслях пищевой промышленности, так как повышается скорость растворения(смачивания)казеината и набухание (связывание свободной влаги), что делает его более технологичным и улучшает консистенцию вырабатываемых продуктов.

Формула изобретения

Способ получения сухого казеината натрия, предусматривающий растворение казеина гидратом окиси натрия с последующей вальцовой сушкой полученного раствора, отличающийся тем, что, с целью улучшения качества готового продукта, на сушку подают раствор казеината натрия с массовой долей сухих веществ 33-37%, а сушку проводят при температуре контактной поверхности 130-135°С, при этом контакт продукта с сушильной поверхностью составляет 1,3-1,5 с.

Таблица 1

Продолжение табл.1

Таблица 2

| Разработка технологии и использование растворимых молочно-белковых концентратов | |||

| Труды ВНИМИ | |||

| Вып | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| - М.: Пищевая промышленность, 1975, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-14—Подача