Изобретение относится к молочной промышленности и может быть использовано при полученш растворимых белковых концентратов.

Целью изобретения является повьаие- : ние формующих свойств полученного продукта.

Способ осуцествляется следующим об- образом.

Готовят смесь путем перемешивания белка, растворителя и воды. В качестве белкового сьфья можно использовать , сухой или свежеосазвденный казеин, копреципитаты, , а также растительные бепки.

В качестве растворителя могут быть использованы гидроокиси щелочных и щелочноземельных металлов, фосфаты, цитраты, карбонаты и бикарбонаты щелочных металлов.

Для обработки смеси используют ро- торно-пульсационный аппарат (РИА) с рециркуляционной ешсостью. Для отстройки высокой частоты пульсации на уровне звуковой в диапазоне 850 - 950 Гц привод аппарата РПА снабжен вариатором скорости вращения. Пригог товлекную смесь прокачивают в потоке через аппарат PIIA при частоте пульса- ционной обработки 850-950 Гц. Крата

ность прохождения через реакционную камеру аппарата составляет 2-10 раз, при этом время.воздействия пульсацион- ными колебаниями 0,5-2 мин. При прока-, чивании через РПА смесь перемешивается, диспергируется, нагревается (за счет пульсационной обработки) и растворяется. Если температура ниже 60- , ее при растворении подогреваютЦд вводя теплоноситель в. рубашку. Раствор вьщерживают при 80-85 С в течение 5-15 мин с целью пастеризаи;ии и раз- ли|вают в полиэтиленовые пакеты, которые заваривают. После охлащ;ения ка- |5 зеината натрия до 0-20 С масса приобретает вид мсжолита, гомогенного по цвету и консистенции, легко режущегося ножом и полностью растворяющегося в воде. Казеинат натрия в виде моно- 20 лита хорошо измельчается на куттере и смешивается с мясным сырьем. Получить такой монолит можно только из белкового раствора с концентрацией веществ 30-50%. 20%-ньй раст- 25 вор казеината после охлаждения загус- тевает, но гель получается очень слабым, форму не держит и срок его хранения без сушки не превышает 3 дня. Белковые растворы с концентрацией cytXHX веществ выше 50% предлагаемым способом получить очень трудно ввиду чрезмерно высокой их вязкости.

Исходя из оптимальной концентрации сухих веществ 30-50% рассчитывается необходимое количество казеина и воды В прямой зависимости от количества внесенного казеина находится содержание белка в продукте. Получить продукт с содержанием белка более 45% «Q предлагае1 4ым способом нельзя, так как это количество белка соответствует концентрации сухих веществ более 50%. Гидроокись натрия вносится в количестве. 0,7-1,2% для получения белкового раствора со слабокислой или нейтральной средой. При внесении гидроокиси в количестве менее 0,7% не произойдет полного растворения казеина, а при дозе ее более 1,2% белковый раствор имеет щелочную среду, что неприемлемо для пищевого продукта.

Необходимьм условием быстрого растворения является температура смеси 60- . 85°С. Температуру ниже бО С использовать нецелесообразно, так как- будет 55 очень высокая вязкость, что затрудняет работу РИА, а вьш1е 85 С - нежелательно с точки зрения с}1ижения биологической

1600671

.ценности белка. Бьщерживание белка пви. высокой температуре способствует реак- ции между аминокислотами и углеводами, что снижает доступность лизина и других аминокислот.

При запредельных значениях продолжительности воздействия пульсаци- онных колебаний на смесь и кратности прохождения смеси через реакционную камеру не достигается необходимая растворимость казеина и гомогенность раствора, а при запредельных верхних значениях неоправданно излишние энергозатраты.

Для достижения быстрого и полного растворения белка необходима температура смеси 60-85°С. Температура ме- о

30

35

45

нее 60 С нецелесообразна, так как будет очень высокая вязкость, что затрудняет работу РПА и удлиняет продолжительность обработки, а более 85 С помимо излишних энергозатрат имеет место снижение биологической ценности белка. Продолжительность вьщержки раствора при 80-85 С менее 5 мин может не обеспечить эффекта пастеризации продукта, а выдержка более 15 мин приводит к снижению биологической цен- .нести белка.

Формование смеси осуществляют при .60-85 С, менее раствор теряет текучесть. После формования продукт охлаждают до температуры 20-0°С для, затвердевания и помещают в холодильную камеру во избежание развития микробиологических процессов.

П р и м е р .1. Готовят смесь (18 кг) из следуюиЕих компонентов, %: сухой кислотный казеин (содержание сухих веществ 90%,- содержание белка в сухом веществе У0%) 44,4; гидроокись натрия 0,9; .вода . Содержание белка в смеси 36,0%. Приготовленную смесь прокачивают в потоке через роторно-пульсационный аппарат с рециркуляционной емкостью при частоте пульсационной обработки 900 Гц. Кратность прохождения через реакционную камеру 7, продоляж тельность воздействия пульсационных колебаний на смесь 1,5 мин. При прокачивании через РПА смесь перемешивается, диспергируется, нагревается за счет пульсационной обработки до 75°С и растворяется. С целью пастеризации ее нагревают до 80 С и выдерживают 10 мин. Получают гомогенньй вязкотекучий бел- ковьй раствор с концентрацией сухих

5 0 5

Q

5

Для достижения быстрого и полного растворения белка необходима температура смеси 60-85°С. Температура ме- о

0

5

5

нее 60 С нецелесообразна, так как будет очень высокая вязкость, что затрудняет работу РПА и удлиняет продолжительность обработки, а более 85 С помимо излишних энергозатрат имеет место снижение биологической ценности белка. Продолжительность вьщержки раствора при 80-85 С менее 5 мин может не обеспечить эффекта пастеризации продукта, а выдержка более 15 мин приводит к снижению биологической цен- .нести белка.

Формование смеси осуществляют при .60-85 С, менее раствор теряет текучесть. После формования продукт охлаждают до температуры 20-0°С для, затвердевания и помещают в холодильную камеру во избежание развития микробиологических процессов.

П р и м е р .1. Готовят смесь (18 кг) из следуюиЕих компонентов, %: сухой кислотный казеин (содержание сухих веществ 90%,- содержание белка в сухом веществе У0%) 44,4; гидроокись натрия 0,9; .вода . Содержание белка в смеси 36,0%. Приготовленную смесь прокачивают в потоке через роторно-пульсационный аппарат с рециркуляционной емкостью при частоте пульсационной обработки 900 Гц. Кратность прохождения через реакционную камеру 7, продоляж тельность воздействия пульсационных колебаний на смесь 1,5 мин. При прокачивании через РПА смесь перемешивается, диспергируется, нагревается за счет пульсационной обработки до 75°С и растворяется. С целью пастеризации ее нагревают до 80 С и выдерживают 10 мин. Получают гомогенньй вязкотекучий бел- ковьй раствор с концентрацией сухих

веществ 40%, вязкость его при 3,9 Па-с, скорость сдвига 5,4 .

Полученный раствор разливают при в полиэтиленовые пакеты весом 5 кг. Пакеты заваривают, охлаждают до температуры 20-0°С. Получают плотный эластичный монолит, однородный по цвету и гомогенный по консистенции с содержанием сухих веществ 40%, способный храниться в условиях холодильных камер 1 мес.

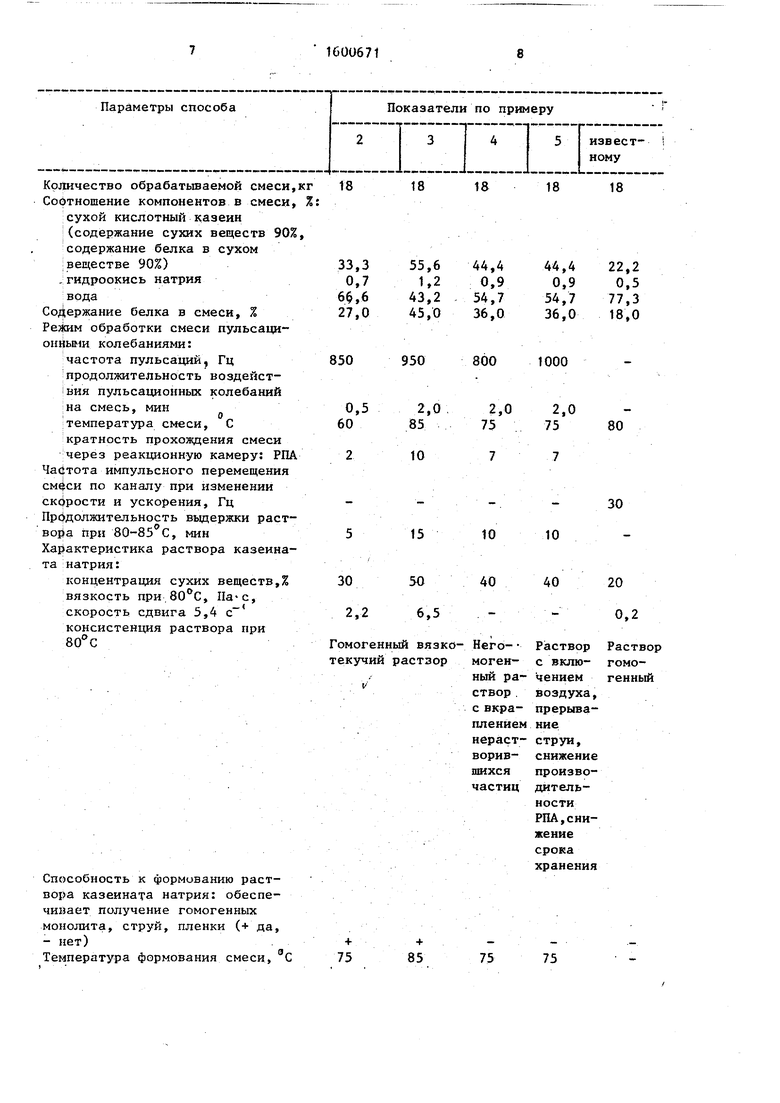

Примеры 2-5. Результаты исследований даны в таблице.

Пример 6. Готовят смесь (18 кг) из следующих компонентов, %: свежеосажденньв кислотный казеин (содержание сухих веществ 45%, содержание белка в сухом веществе 90%) 77; гидроокись натрия 10%-ной концентрации 8,8; вода 14,2. Далее как в примере 1. В результате получают ка.зеи- нат в монолитной форме с содержанием сухих веществ 34,6%, белка 31,2%.

Пример 7, Готовят смесь (18 кг) из следующих компонентов, %: свежеосажденньш низкокальциевый коп- реципитат (содержание сухих веществ 40%, содержание белка в сухом веществе 87%) 77,8; гидроокись натрия 10%-ной концентрации 5,6; вода 16,6. Далее, как в примере 1. В результате получают копреципитат в монолитной форме с содержанием сухих веществ 31,1%, белка 27,1.

Пример 8. Готовят смесь (18 кг) из след то11щх компонентов,%: свежеосажденный кислотный казеин .содержание сухих веществ 45%,содержание белка в сухом веществе 90%) 74,0; двууглекислый натрий 2,2; вода 23,8. Далее, как в примере 1. В ре- зультате получают казеинат в Монолитной форме с содержанием сухих веществ 36%, белка 30%.

Пример 9. Готовят смесь (18 кг) из следующих компонентов, %: свежеосаляенный кислотный казеин (содержание сухих веществ 43%, содержание белка в сухом веществе 90%) 83,3; лимоннокислый трехзамещенный натрий 1,2;, лимоннокислый трехзамещен ньй калий 1,0. ; двууглекислый натрий 1,8 ; вода 12,7. Далее, как в примере 1. В результате получают казеинат в монолитной форме с содержанием сухих веществ 41,5%, белка 33,7%.

Пример 10. Готовят смесь (20 кг) из следующих компонентов, %: свежеосажденный кислотный казеин (содержание сухих веществ 44%, содержание белка в сухом веществе 91%) 60; соевый белок (содержание сухих веществ 20%, содержание белка в сухом веществе - 95%) 25; гидроокись натрия 10%-ной концентрации 7,8; вода 7,2. Далее, как в примере 1. В результате получают протеинат в монолитной форме с содержанием сухих веществ 32%, белка 28,7%..

Пример 11. Готовят смесь (20 кг) из следующих компонентов: свежеосажденный низкокальциевьй копреципитат (содержание сухих веществ 39%, содержание белка в сухом веществе 86%) 81; триполифосфат натрия 0,8; гидроокись натрия 0,7; вода 17,5. Далее, как в примере 1. В результате получают копреципитат в монолитной форме с содержанием сухих веществ 33%,

белка 27%.

Пример 12. Готовят смесь (18 кг) из следующих компонентов: свежеосажденный кислотный казеин (содержание сухих веществ 43%, содержание белка в сухом веществе - 90%) 83,3; гидроокись кальция 0,15; 10%-ный раствор гидроокиси натрия 9,4; вода 7,15. .Далее, как в примере 1. В результате получают казеинат в монолитной форме с содержанием су- хих веществ 36,0%, белка 32,4%.

Формула изобретения

40

45

50

Способ получения растворимого мо- лочно-белкового концентрата, включаю Ецш приготовление смеси молочного белка, гидроокиси натрия и воды и последующую обработку полученной смеси в потоке пульсационными колебаниями, отличающийся тем, что с целью повышения формующих свойств полученного продукта, обработку смеси в потоке проводят при частоте пуль- сационных колебаний 850-950 Гц с кратностью прохождения смеси через реакционную камеру роторно-пульсационного аппарата 2-10 раз при температуре 60- с последующей вьщержкой при 8085° С

85 С в течение 5-15 мин, формованием 55 при 60-85°С к охлаждением до температуры +20-0 С, причем смесь получают с содержанием сухих веществ 30-50%.

Количество обрабатьшаемой смеси,кг Соотношение компонентов в смеси, %i сухой кислотный казеин (содержание сухих веществ 90%, содержание белка в сухом :веществе 90%) ,гидроокись натрия

вода

Содержание белка в смеси, % Режим обработки смеси пульсаци- онныни кoлeбaния ш:

частота пульсаций, Гц продолжительность воздейст- вия пульсационных колебаний ;на смесь, мин температура смеси, С кратность прохождения смеси через реакционную камеру: РПА Частота импульсного перемещения по каналу при изменении скорости и ускорения, Гц Продолжительность вьщержки раствора при 80-85 С, мин Характеристика раствора казеина- та натрия:

концентрация сухих веществ,% вязкость при , , скорость сдвига 5,4 консистенция раствора при 80 С

18

18

18

18

18

Способность к формованию раствора казеината натрия: обеспе- чийает получение гомогенных монолита, струй, пленки (+ да, - нет) Температура формования смеси, °С

850

0,5 60

950

2,0 85

10

800

2,0 75

1000

2.0 75

80

30

30

2,2

15

50

6,5

10

40

10

40

20

0,2

Гомогенный вязко- Него- Раствор Раствор текучий растзор моген- с вклю- гомоный ра- чением генный створ, воздуха, свкра- прерыва- пленйем ние нераст- струи, ворив- снижение шихся произво- частиц дитель- ности РПА,снижениесрока хранения

+ 75

+ 85

75

75

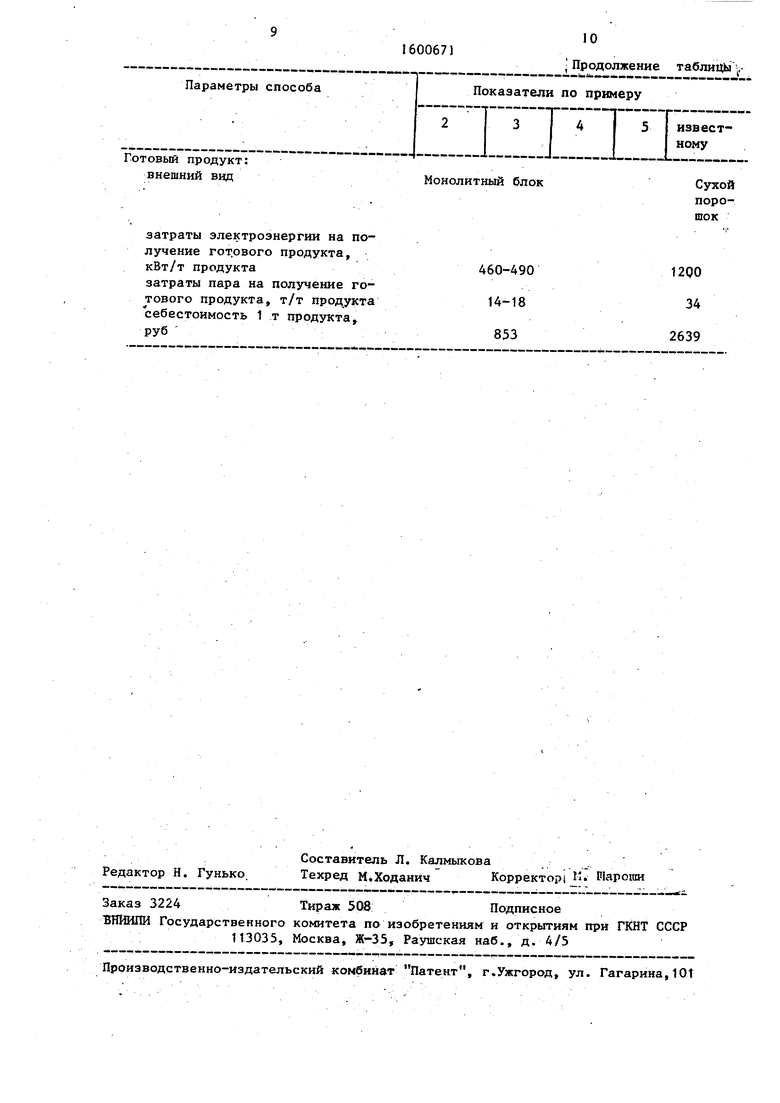

18

18

18

18

950

800

1000

2,0 75

2.0 75

80

30

15

10

10

50

40

40

20

6,5

0,2

+ 85

75

75

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕВОЙ ФОРМЫ МОЛОЧНОГО БЕЛКА | 1999 |

|

RU2153810C1 |

| Способ приготовления жировых эмульсий | 1977 |

|

SU682216A1 |

| Способ приготовления раствора молочно-белкового концентрата | 1976 |

|

SU610508A1 |

| Способ получения белково-жировой основы для продуктов детского и диетического питания | 1987 |

|

SU1546045A1 |

| Способ очистки сухих молочно-белковых концентратов | 1978 |

|

SU689010A1 |

| Способ получения молочно-белкового концентрата | 1973 |

|

SU463436A1 |

| Способ очистки сухого казеина | 1989 |

|

SU1666028A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1973 |

|

SU427692A1 |

| ЗЕРНОВЫЕ БАТОНЧИКИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2004 |

|

RU2333670C2 |

| СУХОЙ МОЛОЧНО-БЕЛКОВЫЙ ПРОДУКТ "БИОПРОТЕИН" | 1998 |

|

RU2183930C2 |

Изобретение относится к молочной промышленности и может быть использовано при получении растворимых белковых концентратов. Целью изобретения является повышение формующих свойств готового продукта. В способе получения растворов белковых концентратов приготавливают смесь белка, растворителя и воды и обрабатывают смесь в потоке пульсационными колебаниями. Смесь обрабатывают в потоке при частоте пульсационных колебаний 850-950 Гц с кратностью прохождения ее через реакционную камеру 2-10 раз при температуре нагрева 60-85°С, формуют и охлаждают до температуры 0-20°С. Водная смесь содержит 30-50% сухих веществ, из них белка 27-45%, гидроокиси натрия 0,7-1,2%. 1 табл.

| Авторское свидетельство СССР 609327, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-10-23—Публикация

1987-11-27—Подача