иг. J

Изобретение, относится к энергетическому и химическому машиностроению и может быть использовано в различных отраслях народного хозяйства для одновременного проведения процессов фильтрования и нагрева (охлаждения) различных газов и жидкостей.

Цель изобретения - повьшение производительности фильтра-теплообменника и эффективности теплообмена и фильтрации при расширении технологических возможностей.

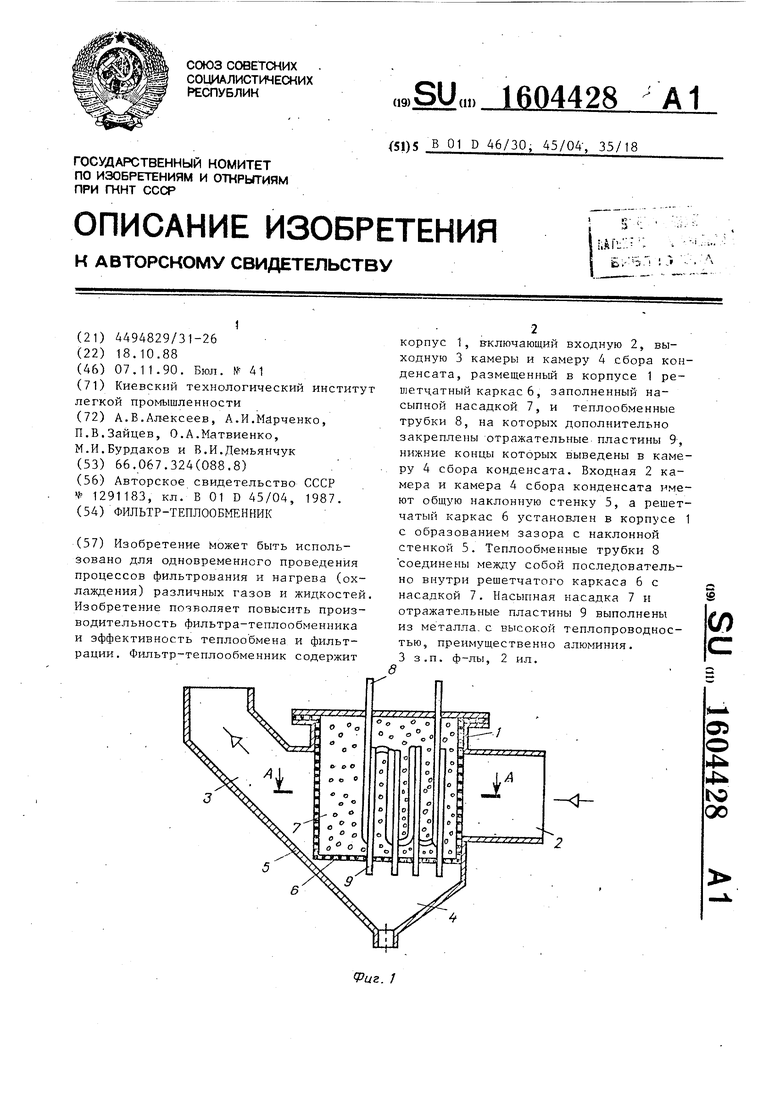

На фиг. 1 изображен фильтр-теплообменник, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Фильтр-теплообменник содержит корпус 1, включающий входную 2, выходную 3 камеры и нижнюю камеру 4 сбора конденсата. Камеры 3 и 4 имеют общую наклонную стенку. 5. В корпусе 1 размещен решетчатый каркас 6, заполнен- ;ный насыпной насадкой 7,. представляющей собой засыпку из проболочных спиралей из алюминиевой проволоки диаметром 1,7 мм., Внутри решетчатого каркаса 6 с насадкой 7 размещены в шахматном порядке теплообмённые трубки 8, -соединенные между собой последовательно, причем первая и последняя трубки 8 выведены из корпуса 1 наружу (для подачи и выхода теплоносителя) . На теплообменных трубках 8 закреплены отражательные пластины 9, нижние концы которых выведены из решетчатого каркаса 6 в камеру 4 сбора конденсата. Пластины 9 с дугообразным сечением выполнены из листового алюминия толщиной 1 мм и закреплены на теплообменных трубках 8 при помог щи алюминиевой проволоки выпуклостью к теплообменным трубкам 8.

Решетчатый каркас 6 установлен в корпусе 1 таким образом, что между ним и наклонной стенкой 5 образуется зазор.

Фильтр-теплообменник работает следующим образом.

Пример 1. Газификация конде сата природного газа с удалением неиспарившихся тяжелых фракций.

Фильтр-теплообменник устанавливается в топливной системе газотурбинной установки перед камерой сгорания При движении смеси топливного .газа и конденсата через насыпную насадку происходит объемное фильтрование, при котором частицы загрязнений за- держиваются в насадке 7 по всему объ

5

0

5

0

5

0

45

50

55

му насадочного слоя. Наиболее круп- ные капли конденсата при этом под действием пониженного давления в камере сбора конденсата опускаются в эту камеру 4. Отражательные пластины 9 при этом препятствуют уносу крупных капель конденсата в выходную камеру 3 и направляют их вдоль своей поверхности в камеру 4 сбора конденсата. Одновременно теплота от теплообменных трубок 8 передается теплопроводностью отражательным пластинам 9 и насадоч- ному слою и далее от развитой поверхности насадки 7 теплота отдается потоку фильтрата. При этом мелкие капли конденсата испаряются в среде топливного газа.

Использование фильтра-теплообменника позволит предотвратить попадание неиспарившихся капель конденсата в камеру сгорания газотурбинной установки и повысить надежность ее работы.

Пример 2. Конденсация и удаление влаги при охлаждении потока парогазовой смеси.

Поток парогазовой смеси пропускается через насыпную насадку 7, где рроисходит объемное фильтрование. Одновременно теплообмённые трубки 8 охлаждают отражательные пластины 9 и насадку 7. При этом на развитой поверхности насадки 7, поверхности отражательных пластин 9 и поверхности самих теплообменных трубок 8 конденсируется влага. :

Перемещаясь в слое насадки 7, капли влаги увеличиваются в.размерах и удаляются в камеру 4 сбора конденсата. Отражательные пластины 9 способствуют процессу теплообмена .(благодаря своей поверхности, на которой конденсируется влага), а также, .как и в примере 1, препятствуют уносу капель влаги из фильтра-теплообменника, направляя их вдоль своей поверхности в камеру 4 сбора конденсата. Наклонная стенка 5 препятствует уносу сконденсированной жидкости из камеры 4, а зазор между камерами 3 и 4 способствует созданию в этих камерах 3 и 4 примерно одинакового давления, что способствует стеканию влаги в камеру 4. Ф о р м ула изобретен и.я

1. Фильтр-теплообменник, содержащий корпус, включающий входную, выходную камеры и камеры сбора конденсата, размещенный в корпусе решетчатый каркас, заполненный насыпной насадкой, и теплообменные трубки, р-азмещенные в шахматном порядке внутри решетчатого каркаса с насадкой, отличающийся тем, что, с целью повышения производительности фильтра-теплообменника и эффективности теплообмена и фильтрации при расширении технологических возможностей, он снабжен закрепленными на теплообменных трубк.ах отражательными пластинами, нижние концы которых расположены в камере сбора конденсата. 2. Фильтр-теплообменник по п. 1, отлич.ающийся тем, что

0

5

входная камера и камера сбора конденсата имеют общую наклонную стенку, а решетчатый каркас установлен в корпусе с образованием зазора с наклонной стенкой.

3.Фильтр-теплообменник по п. 1, отличающийся тем, что теплообменные трубки соединены между

собой последовательно. I

4.Фильтр-теплообменник по п. 1, отличающийся те1, что насыпная насадка и отражательные пластины выполнены из металла с высокой теплопроводностью, преимущественно алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный дистиллятор | 1989 |

|

SU1678407A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ (ВАРИАНТЫ) | 1999 |

|

RU2152978C1 |

| Теплообменный элемент воздушно-испарительного теплообменника | 1975 |

|

SU552495A1 |

| Генератор инертного газа | 1978 |

|

SU740964A2 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| Газожидкостный контактный теплообменник | 1980 |

|

SU974085A1 |

| Регенеративный теплообменник утилизации теплоты и влаги в децентрализованной вентиляционной системе | 2023 |

|

RU2815319C1 |

| Устройство для сульфитации жидкости | 1978 |

|

SU739107A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| УТИЛИЗАТОР ТЕПЛА | 1989 |

|

RU2006738C1 |

Изобретение может быть использовано для одновременного проведения процессов фильтрования и нагрева (охлаждения) различных газов и жидкостей. Изобретение позволяет повысить производительность фильтра-теплообменника и эффективность теплообмена и фильтрации. Фильтр-теплообменник содержит корпус 1, включающий входную 2, выходную 3 и камеру 4 сбора конденсата, размещенный в корпусе 1 решетчатый каркас 6, заполненный насыпной насадкой 7, и теплообменные трубки 8, на которых дополнительно закреплены отражательные пластины 9, нижние концы которых выведены в камеру 4 сбора конденсата. Входная 2 камера и камера 4 сбора конденсата имеют общую наклонную стенку 5, а решетчатый каркас 6 установлен в корпусе 1 с образованием зазора с наклонной стенкой 5. Теплообменные трубки 8 соединены между собой последовательно внутри решетчатого каркаса 6 с насадкой 7. Насыпная насадка 7 и отражательные пластины 9 выполнены из металла с высокой теплопроводностью, преимущественно алюминия. 3 з.п. ф-лы, 2 ил.

иг.2.

Х1-Л

| Сепарационный аппарат | 1985 |

|

SU1291183A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-07—Публикация

1988-10-18—Подача