i

| название | год | авторы | номер документа |

|---|---|---|---|

| Шатунно-поршневая группа для двигателя внутреннего сгорания | 1987 |

|

SU1476165A1 |

| Поршень двигателя внутреннего сгорания | 1991 |

|

SU1753956A3 |

| Поршень из алюминиевого сплава для двигателя внутреннего сгорания | 1984 |

|

SU1219836A1 |

| Камера сгорания дизеля | 1990 |

|

SU1724910A1 |

| ДВУХТАКТНЫЙ ПОРШНЕВОЙ ДИЗЕЛЬ | 2012 |

|

RU2499899C1 |

| Поршень двигателя внутреннего сгорания | 1987 |

|

SU1437546A1 |

| Головка цилиндра двигателя внутреннего сгорания с теплозащитным покрытием | 1988 |

|

SU1553749A1 |

| Устройство для дробления горных пород | 1974 |

|

SU627214A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| Камера сгорания дизеля | 1980 |

|

SU1078114A1 |

Изобретение относится к двигателестроению и может быть применено для повышения термостойкости поршней. Цель изобретения - повышение долговечности поршней путем увеличения сопротивления растрескивания кромки камеры сгорания (КС). В головке поршня 1 расположена камера сгорания 2, кромка 3 которой упрочнена зоной переплава 4, которая в сечении имеет форму разностороннего треугольника с большей стороной на днище, равной (0,23-0,35)H, и меньшей стороной, равной (0,12-0,175)H, вдоль образующей камеры сгорания. В поршне 1, имеющем дельтовидную КС, зона упрочнения днища в радиальном направлении от кромки КС ограничена окружностью, соответствующей максимальному диаметру КС. 1 з.п.ф-лы, 2 ил.

(0,23 0,35)Н

5° (0,,)Н

0

О

ел

о о

СХ)

сраг. 7

Изобретение относится к машиностроению, в частности к двигателестроению, и может быть применено для повышения термостойкости поршней двигателей внутреннего сгорания.

Целью изобретения является повышение долговечности поршня путем увеличения сопротивления растрескивания кромки камеры сгорания.

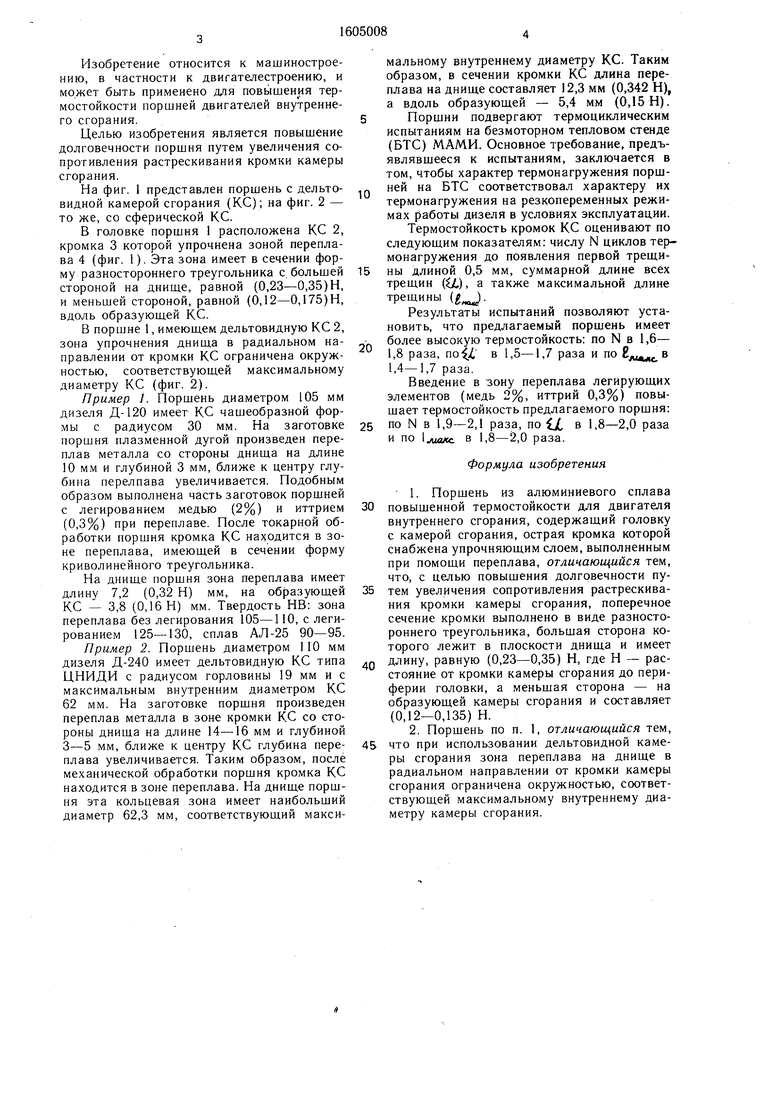

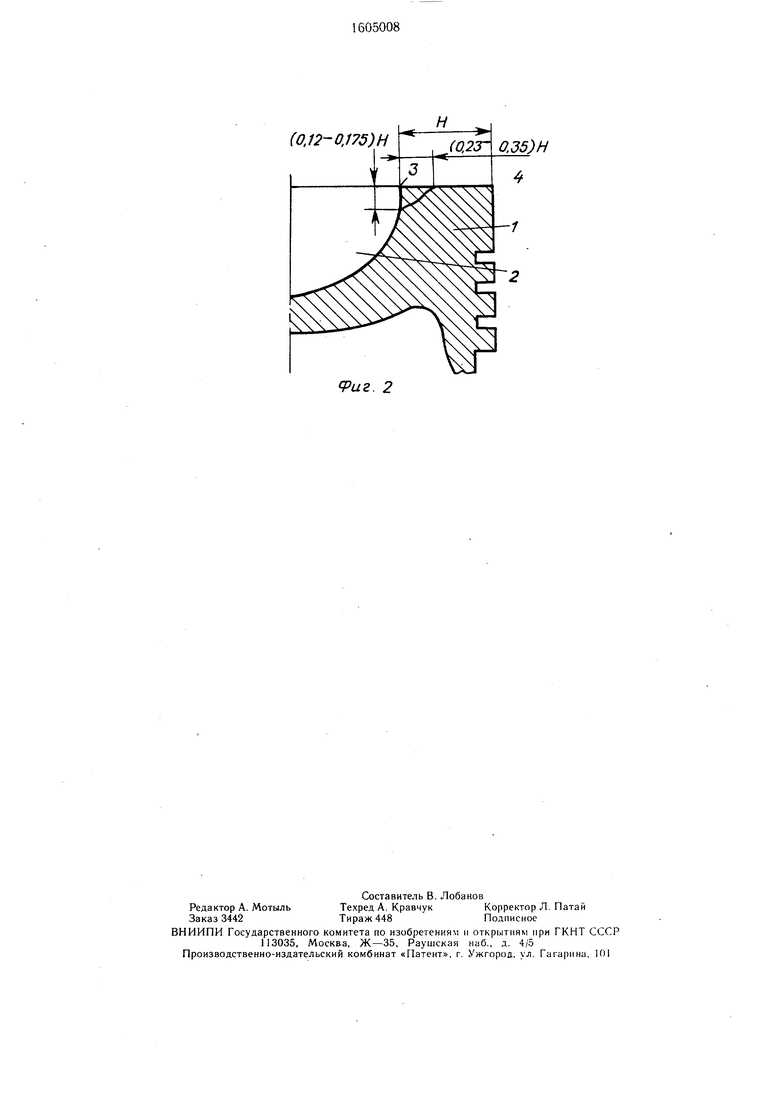

На фиг. 1 представлен поршень с дельтовидной камерой сгорания (КС); на фиг. 2 - то же, со сферической КС.

В головке поршня 1 расположена КС 2, кромка 3 которой упрочнена зоной переплава 4 (фиг. 1). Эта зона имеет в сечении форму разностороннего треугольника с, большей стороной на дниш,е, равной (0,23-0,35)Н, и меньшей стороной, равной (0,12-0,175)Н, вдоль образуюшей КС.

В поршне 1, имеюшем дельтовидную КС 2, зона упрочнения дниш,а в радиальном направлении от кромки КС ограничена окружностью, соответствуюшей максимальному диаметру КС (фиг. 2).

Пример 1. Поршень диаметром 105 мм дизеля Д-120 имеет КС чашеобразной формы с радиусом 30 мм. На заготовке поршня плазменной дугой произведен переплав металла со стороны дниша на длине 10 мм и глубиной 3 мм, ближе к центру глубина перелпава увеличивается. Подобным образом выполнена часть заготовок поршней с легированием медью (2%) и иттрием (0,3%) при переплаве. После токарной обработки поршня кромка КС находится в зоне переплава, имеющей в сечении форму криволинейного треугольника.

На днише поршня зона переплава имеет длину 7,2 (0,32 Н) мм, на образуюш.ей КС - 3,8 (0,16 Н) мм. Твердость НЕ: зона переплава без легирования 105-110, с легированием 125-130, сплав АЛ-25 90-95. Пример 2. Поршень диаметром 110 мм дизеля Д-240 имеет дельтовидную КС типа ЦНИДИ с радиусом горловины 19 мм и с максимальным внутренним диаметром КС 62 мм. На заготовке поршня произведен переплав металла в зоне кромки КС со стороны днища на длине 14-16 мм и глубиной 3-5 мм, ближе к центру КС глубина переплава увеличивается. Таким образом, после механической обработки поршня кромка КС находится в зоне переплава. На днище поршня эта кольцевая зона имеет наибольший диаметр 62,3 мм, соответствующий максимальному внутреннему диаметру КС. Таким образом, в сечении кромки КС длина переплава на днище составляет 12,3 мм (0,342 Н), а вдоль образующей - 5,4 мм (0,15Н). Поршни подвергают термоциклическим

испытаниям на безмоторном тепловом стенде (БТС) МАМИ. Основное требование, предъявлявшееся к испытаниям, заключается в том, чтобы характер термонагружения порщ- ней на БТС соответствовал характеру их термонагружения на резкопеременных режимах работы дизеля в условиях эксплуатации.

Термостойкость кромок КС оценивают по следующим показателям: числу N циклов термонагружения до появления цервой трещи- ны длиной 0,5 мм, суммарной длине всех трещин (), а также максимальной длине трещины (.

Результаты испытаний позволяют установить, что предлагаемый поршень имеет более высокую термостойкость: по N в 1,6-

0

1,8 раза, в 1,5-1,7 раза и по

,

1,4-1,7 раза.

Введение в зону переплава легирующих элементов (медь 2%, иттрий 0,3%) повышает термостойкость предлагаемого поршня: 5 по N в 1,9-2,1 раза, по IX в 1,8-2,0 раза и по мми:. в 1,8-2,0 раза.

Формула изобретения

внутреннего сгорания, содержащий головку с камерой сгорания, острая кромка которой снабжена упрочняющим слоем, выполненным при помощи переплава, отличающийся тем, что, с целью повышения долговечности пу5 тем увеличения сопротивления растрескивания кромки камеры сгорания, поперечное сечение кромки выполнено в виде разностороннего треугольника, большая сторона которого лежит в плоскости днища и имеет

0 длину, равную (0,23-0,35) Н, где Н - расстояние от кромки камеры сгорания до периферии головки, а меньшая сторона - на образующей камеры сгорания и составляет (0,12-0,135) Н.

(0..175)Н

fPuz. 2

0.35) Н

| Патент Великобритании № 1379987, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-29—Подача