Изобретение относится к- машиностроению, а именно к методам и средствам контроля зубчатых колес.

Цель изобретения - повышение точности определения износа зубьев по высоте путем обеспечения возможности получения риски, профиль которой является постоян- на всей ее длине.

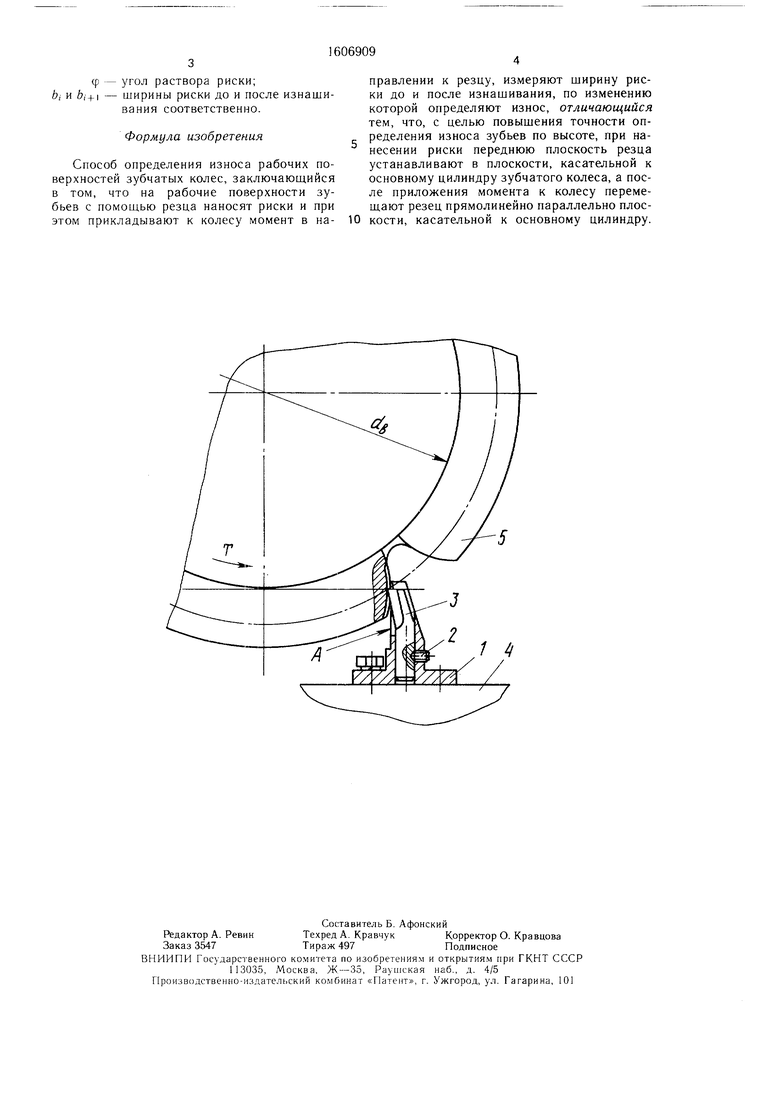

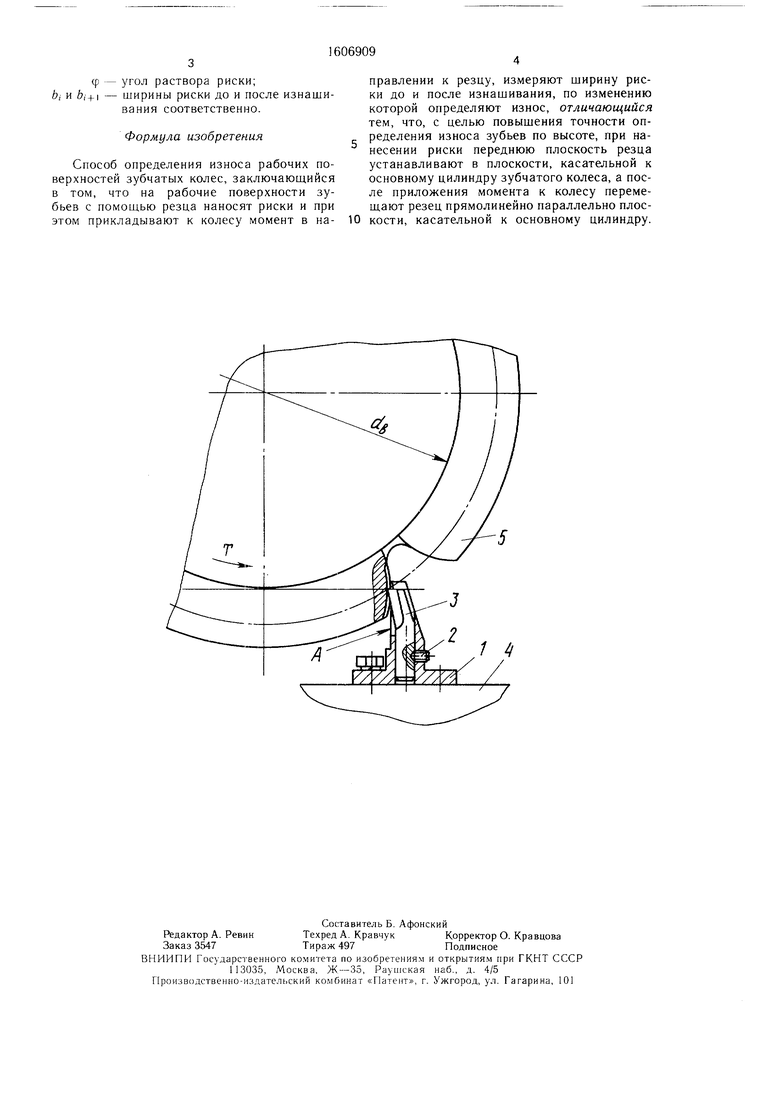

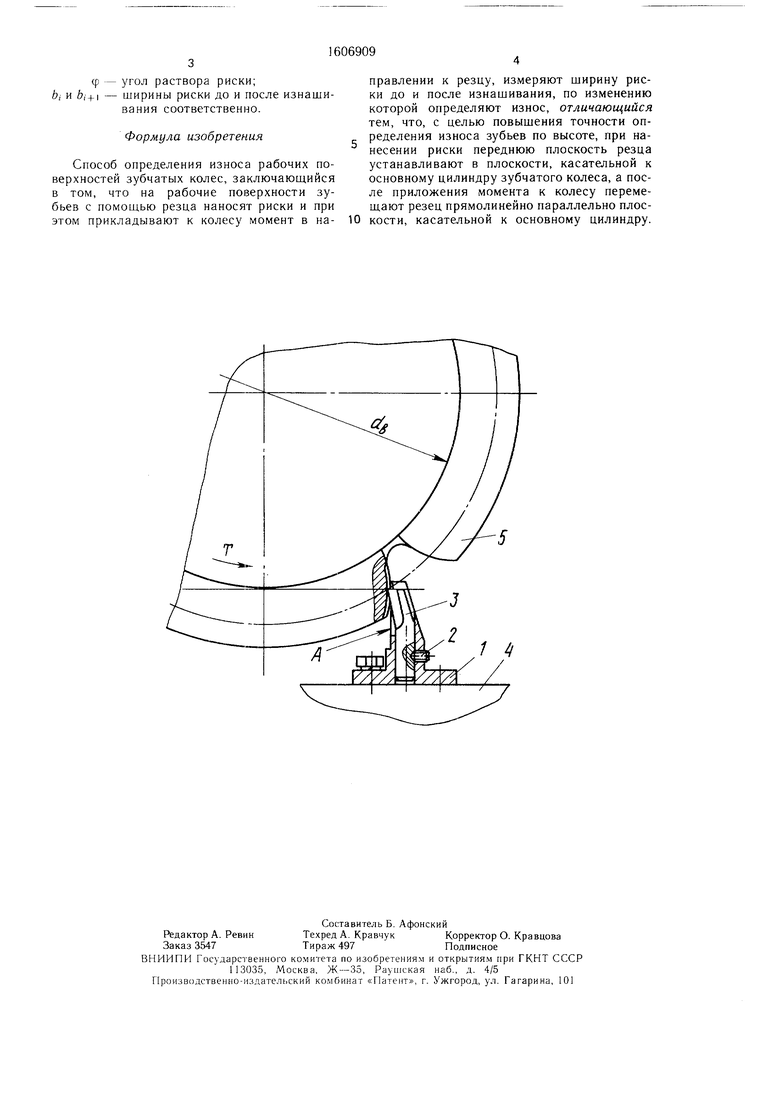

На чертеже изображена конструктивная с;.:ма устройства для осуш.ествления предлагаемого способа.

Устройство для осуществления предлагаемого способа содержит корпус 1, закрепленный в нем с помощью винта 2 резец 3. Корпус 1 с р езцом 3 устанавливают и закрепляют на поперечном суппорте 4 биени- мера (не показан). Зубчатое колесо 5 закрепляют в центрах приспособления (не показано). Поверхность А корпуса 1 является касательной к эвольвентной поверхности зуба в точке пересечения ее с плоскостью передней поверхности резца и служит ограничителем глубины риски.

Способ осуществляют следующим образом.

Резец 3 в корпусе 1 устанавливают на поперечный суппорт 4 биениметра. Зубчатое колесо 5 закрепляют в центрах приспособления. На поверхность зуба наносят риски с помощью резца 3. Переднюю поверхность резца 3 устанавливают в плоскости, касательной к основному цилиндру зубчатого колеса 5. При этом передняя поверхность резца 3 нормальна к эвольвентной поверхности зуба, а поверхность А является касательной к ней в той же точке.

Затем перемещают поперечный суппорт 4 в перпендикулярном оси колеса 5 направлении и прикладывают к колесу 5 момент Т с помощью, например, нагруженного грузами через тросик щкива (не показан), установленного совместно с зубчатым колесом 5. Определяют ширину риски, а угол раствора риски вдоль всей ее .длины равен углу между режущими кромками резца в передней его плоскости. Линейный износ в заданной точке определяют как величину

ibi-bi+,)-K, где К - l/{2tg(f/2);

05

о

05

со о со

Ф - угол раствора риски; bi и bi+ - ширины риски до и после изнашивания соответственно.

Формула изобретения

Способ определения износа рабочих поверхностей зубчатых колес, заключающийся в том, что на рабочие поверхности зубьев с помощью резца наносят риски и при этом прикладывают к колесу момент в на

правлении к резцу, измеряют ширину риски до и после изнашивания, по изменению которой определяют износ, отличающийся тем, что, с целью повышения точности определения износа зубьев по высоте, при нанесении риски переднюю плоскость резца устанавливают в плоскости, касательной к основному цилиндру зубчатого колеса, а после приложения момента к колесу перемещают резец прямолинейно параллельно плоскости, касательной к основному цилиндру.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ обработки зубьев цилиндрических зубчатых колес | 1981 |

|

SU1096058A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

| Способ определения износа рабочих поверхностей зубчатых колес | 1984 |

|

SU1187008A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения - повышение точности определения износа зубьев по высоте. Это достигается тем, что переднюю плоскость резца устанавливают в плоскости, касательной к основному цилиндру, и перемещают резец прямолинейно параллельно плоскости, касательной к основному цилиндру. При приложении момента к колесу в сторону резца получают риску с постоянным профилем по всей ее длине. По параметрам риски до работы и после работы колеса определяют износ рабочей поверхности зубьев. 1 ил.

| Способ определения износа рабочих поверхностей зубчатых колес | 1984 |

|

SU1187008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-15—Публикация

1989-01-27—Подача