Изобретение относится к способам изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный и эвольвентный поперечный профили.

Известен способ изготовления цилиндрических зубчатых колес с арочными зубьями бочкообразной формы [Плахтин В. и др. Анализ зацепления и технология изготовления цилиндрических колес с арочными зубьями с применением автоматизированного комплекса T-FLEX//САПР и графика, 2007, №8 /http://www.sapr.ru/Article.aspx?id=18021].

Однако в этом способе нарезание арочных зубьев производится при помощи пальчиковых фрез, совершающих множественные сложные пространственные возвратно-поступательные движения, что значительно увеличивает трудоемкость изготовления зубчатых колес и их стоимость.

Известен также способ изготовления арочных зубьев цилиндрических зубчатых колес, включающий последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи резцовой головки, которая вращается вокруг своей оси, расположенной в плоскости симметрии зубчатого венца, и снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси вращения головки, при этом обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, во время которой резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса и радиуса основного цилиндра [Патент РФ №2404030, B23F 9/00, опубл. 20.11.2010, Бюл. №32] - прототип.

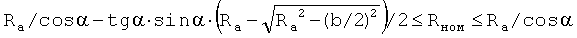

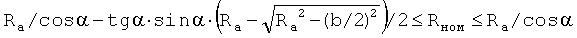

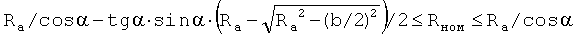

Недостатком этого способа является то, что при обработке и вогнутых, и выпуклых сторон зубьев используют резцовые головки, у которых профилирующие точки резцов расположены на окружностях с одинаковыми радиусами, равными номинальному радиусу Rном, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца.

Это не позволяет изготавливать зубчатые колеса с продольной модификацией зубьев. Отсутствие продольной модификации зубьев не позволяет компенсировать неизбежные погрешности изготовления зубчатых колес, валов, корпусов редукторов, погрешности их сборки, а также температурные деформации и деформации, вызванные воздействием передаваемых нагрузок. В результате, при наличии одного или нескольких из перечисленных факторов такие зубчатые колеса могут иметь неправильное расположение пятна контакта на зубьях, что способствует концентрации нагрузки на кромках зубьев и приводит к повышенному износу и преждевременной поломке зубьев. Все это снижает долговечность работы зубчатых передач, в которых используются такие зубчатые колеса.

Предлагаемое изобретение направлено на повышение долговечности работы зубчатых передач, в которых используются цилиндрические зубчатые колеса с арочными зубьями.

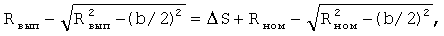

Для решения этой задачи в способе изготовления арочных зубьев цилиндрических зубчатых колес, включающем последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи резцовой головки, которая вращается вокруг своей оси, расположенной в плоскости симметрии зубчатого венца, и снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси вращения головки, при этом обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, во время которой резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса и радиуса основного цилиндра, согласно изобретению, при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным номинальному радиусу Rном, который удовлетворяет следующей зависимости:

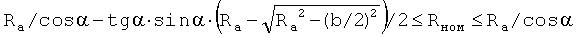

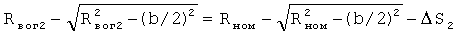

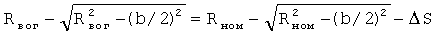

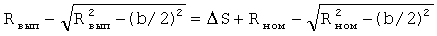

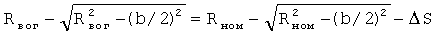

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца, а при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып, меньшим Rном и определяемым из следующего уравнения:

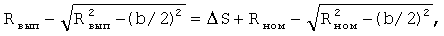

где ΔS - глубина продольной модификации поверхности зуба, либо при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным Rном, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог, большим Rном и определяемым из следующего уравнения:

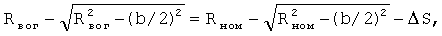

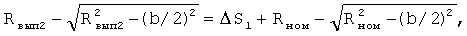

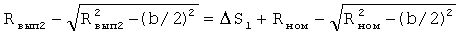

либо при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып2, меньшим Rном и определяемым из следующего уравнения:

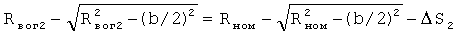

где ΔS1 - глубина продольной модификации выпуклой поверхности зуба, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог2, большим Rном и определяемым из следующего уравнения:

где ΔS2 - глубина продольной модификации вогнутой поверхности зуба, при этом сумма ΔS1 и ΔS2 равна ΔS.

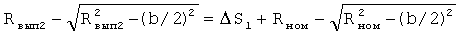

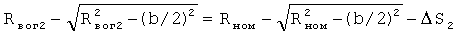

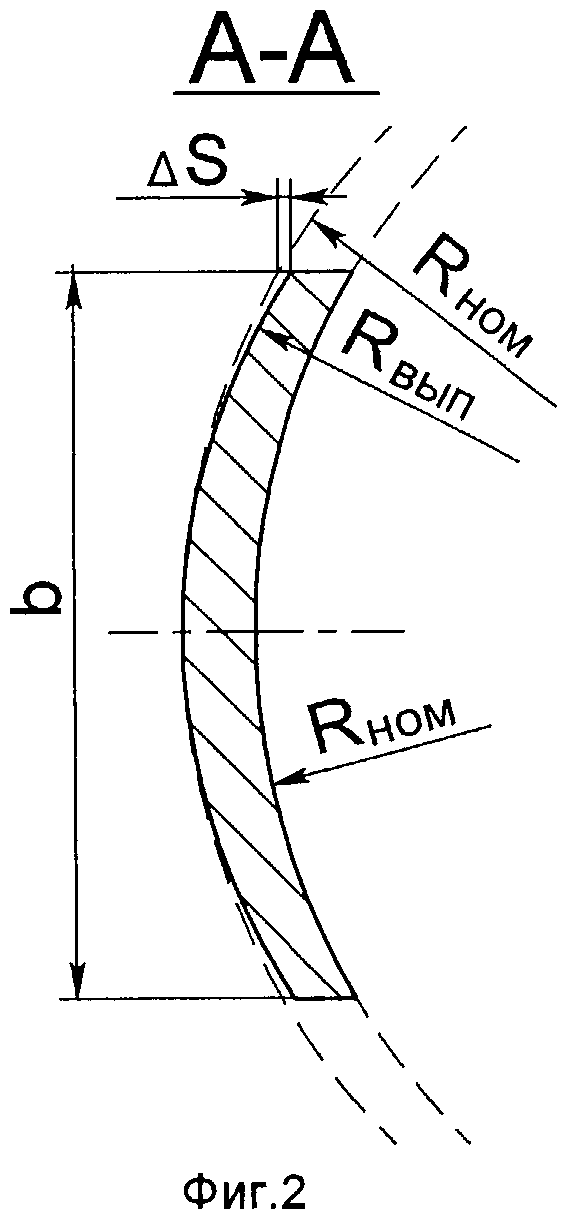

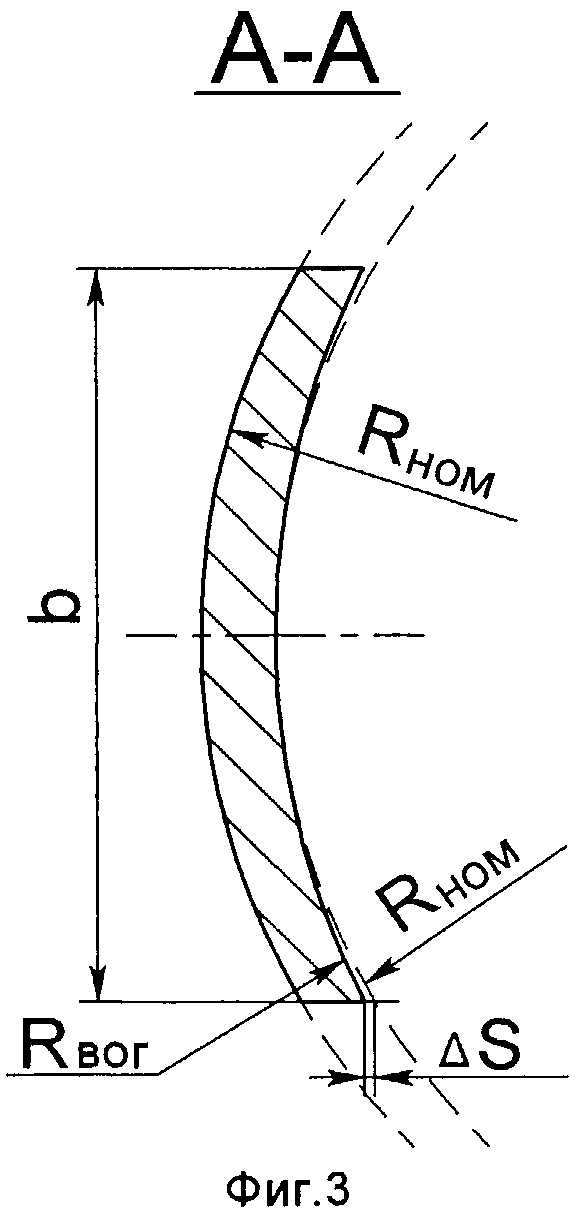

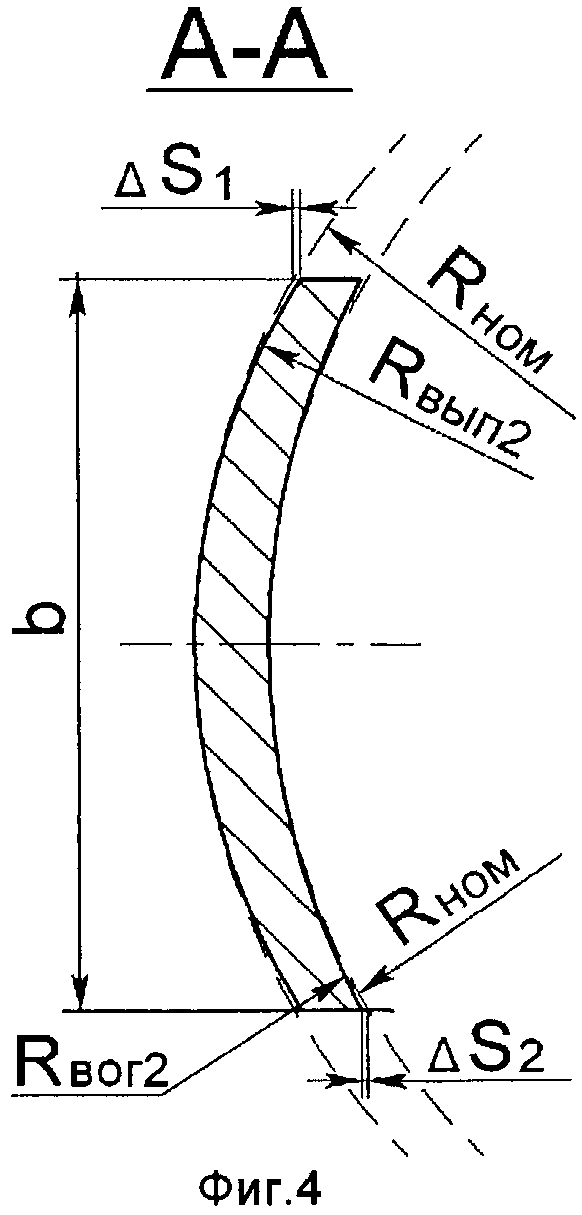

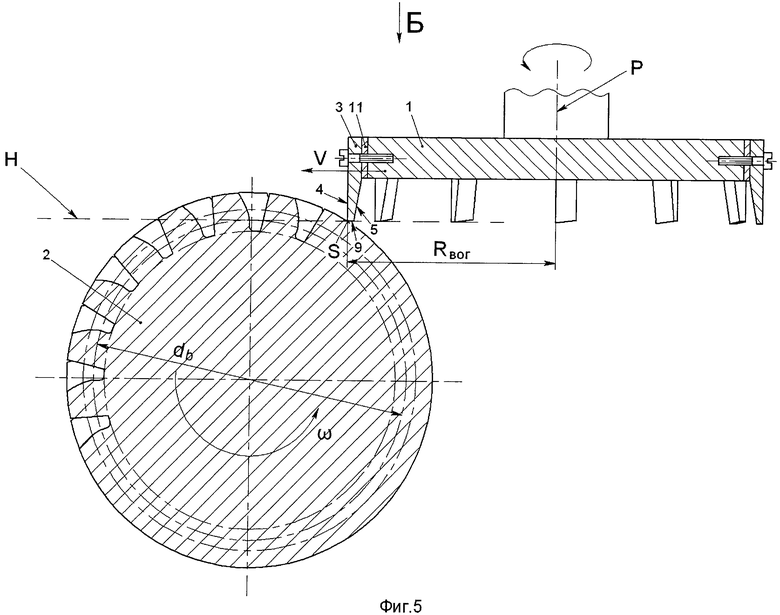

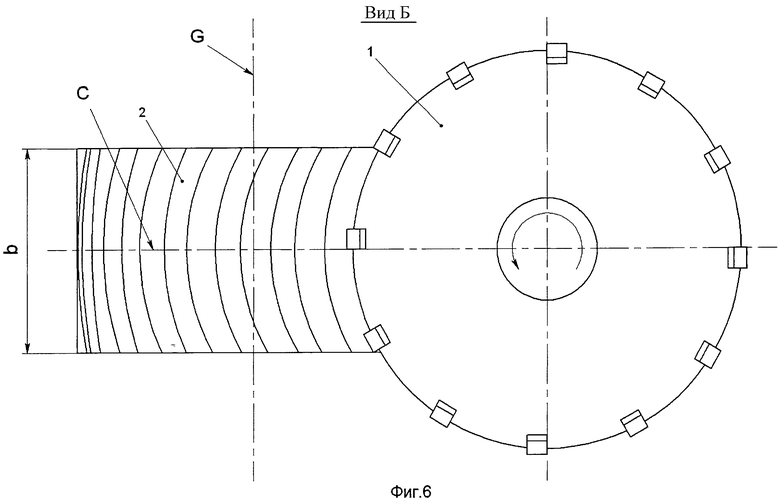

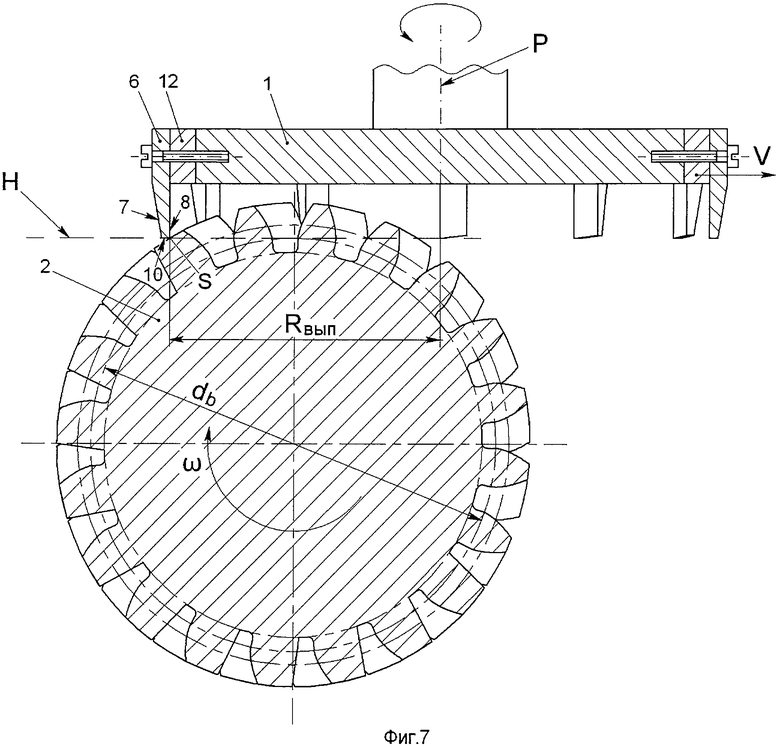

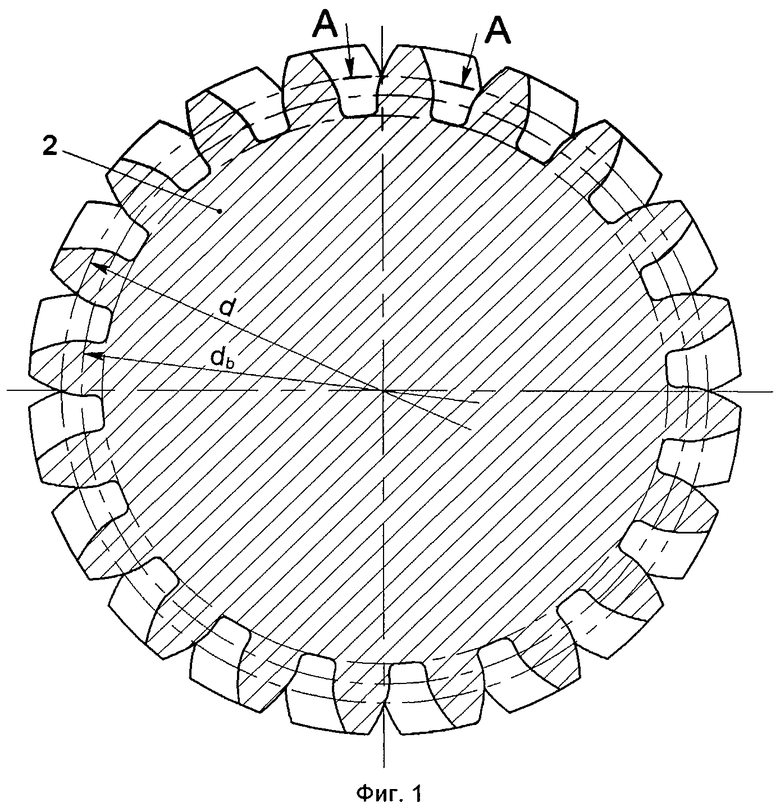

Сущность изобретения поясняется чертежами. На фиг.1 изображено зубчатое колесо с арочными зубьями, модифицированными в продольном направлении, разрез по плоскости симметрии зубчатого венца; на фиг.2 - разрез А-А по фиг.1 для варианта, когда при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rном, а при обработке выпуклых сторон - на окружности радиусом Rвып; на фиг.3 - разрез А-А по фиг.1 для варианта, когда при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rном, а при обработке вогнутых сторон - на окружности радиусом Rвог; на фиг.4 - разрез А-А по фиг.1 для варианта, когда при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып2, а при обработке вогнутых сторон - на окружности радиусом Rвог2; на фиг.5 - схема обработки вогнутых сторон зубьев, модифицированных в продольном направлении, разрез по плоскости симметрии зубчатого венца; на фиг.6 - вид Б по фиг.5; на фиг.7 - схема обработки выпуклых сторон зубьев, модифицированных в продольном направлении, разрез по плоскости симметрии зубчатого венца.

Способ изготовления цилиндрических зубчатых колес с арочными зубьями включает в себя последовательную обработку вогнутых и выпуклых сторон зубьев резцовой головкой 1, которая вращается вокруг своей оси Р. Ось вращения головки расположена в плоскости С симметрии зубчатого венца, перпендикулярной оси G зубчатого колеса 2. Резцовая головка снабжена резцами.

При обработке вогнутых сторон зубьев используют резцовую головку с наружными резцами 3, у которых главная режущая кромка 4 расположена дальше от оси Р вращения головки, чем вспомогательная режущая кромка 5 (см. фиг.5). А при обработке выпуклых сторон зубьев используют резцовую головку с внутренними резцами 6, у которых главная режущая кромка 7 расположена ближе к оси Р вращения головки, чем вспомогательная режущая кромка 8 (см. фиг.7).

Главные режущие кромки 4, 7 резцов расположены параллельно, а торцовые режущие кромки 9, 10 - перпендикулярно оси Р вращения головки. Профилирующие точки S всех резцов головки находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси Р вращения головки. Когда главная и торцовая режущие кромки пересекаются в точке, профилирующей точкой резца является точка пересечения этих режущих кромок, а когда главная и торцовая режущие кромки сопряжены по радиусу, профилирующей точкой является точка пересечения радиуса сопряжения с главной режущей кромкой.

Для того чтобы иметь возможность использовать одну и ту же резцовую головку для обработки зубчатых колес с разными, но близкими по значению радиусами арки зуба, под крепежные части резцов подкладывают подкладки 11, 12. Это позволяет уменьшить номенклатуру резцовых головок.

Сначала обрабатывают одну боковую сторону всех зубьев, например вогнутую, а затем - другую боковую сторону всех зубьев, например выпуклую.

Обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, расположенной выше основного цилиндра. Диаметр основного цилиндра db=m·z·cosα, где α - угол зацепления зубчатой передачи, m - модуль зацепления, z - число зубьев. Радиус основного цилиндра rb=db/2. Диаметр делительного цилиндра d=m·z.

При обработке эвольвентной поверхности резцовую головку устанавливают таким образом, что профилирующие точки S ее резцов располагаются в плоскости Н, касательной к основному цилиндру. Зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости С симметрии зубчатого венца в направлении, перпендикулярном оси Р вращения головки, с линейной скоростью V, равной произведению угловой скорости ω вращательного движения зубчатого колеса на радиус основного цилиндра rb.

При обработке эвольвентных поверхностей вогнутых сторон зубьев зубчатое колесо вращают против часовой стрелки, а вращающуюся резцовую головку перемещают справа налево (см. фиг.5).

После обработки вогнутой стороны одного зуба поворачивают зубчатое колесо на угол 360°/z, после чего обрабатывают вогнутую сторону соседнего зуба. Так последовательно обрабатывают вогнутые стороны всех зубьев.

После обработки вогнутых сторон всех зубьев переходят к обработке выпуклых сторон зубьев. При обработке эвольвентных поверхностей выпуклых сторон зубьев зубчатое колесо вращают по часовой стрелке, а резцовую головку перемещают слева направо (см. фиг.7).

Можно изготовить три вида арочных зубьев, модифицированных в продольном направлении.

В первом случае модифицируют выпуклые поверхности зубьев (см. фиг.2). Для этого при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным номинальному радиусу Рном, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца, а при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып, меньшим Rном и определяемым из следующего уравнения:

где ΔS - глубина продольной модификаций поверхности зуба.

Во втором случае модифицируют вогнутые поверхности зубьев (см. фиг.З). Для этого при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным Rном, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог, большим Rном и определяемым из следующего уравнения:

В третьем случае модифицируют как вогнутые, так и выпуклые поверхности зубьев (см. фиг.4). В этом случае при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып2, меньшим Rном и определяемым из следующего уравнения:

где ΔS1 - глубина продольной модификации выпуклой поверхности зуба, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог2, большим Rном и определяемым из следующего уравнения:

где ΔS2 - глубина продольной модификации вогнутой поверхности зуба. При этом сумма ΔS1 и ΔS2 равна ΔS.

Таким образом, предлагаемый способ позволяет изготавливать зубчатые колеса с арочными зубьями, модифицированными в продольном направлении. За счет этого достигается правильное расположение пятна контакта на зубьях. Это позволяет повысить долговечность работы зубчатых передач, в которых используются такие зубчатые колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| АРОЧНАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2011 |

|

RU2469230C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

Способ включает последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи резцовых головок, которые вращают вокруг своей оси, расположенной в плоскости симметрии зубчатого венца, и снабжают резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси вращения головки, при этом обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, во время которой соответствующую резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, затем зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса на радиус основного цилиндра. Для повышения долговечности зубчатых передач при обработке вогнутых и выпуклых сторон зубьев используют резцовые головки, у которых профилирующие точки резцов расположены на окружностях, радиусы которых определяют по приведенным математическим зависимостям. 7 ил.

Способ изготовления арочных зубьев цилиндрических зубчатых колес, включающий последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи резцовых головок, которые вращают вокруг своей оси, расположенной в плоскости симметрии зубчатого венца, и снабжают резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси вращения головки, при этом обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, во время которой соответствующую резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, затем зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса на радиус основного цилиндра, отличающийся тем, что при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным номинальному радиусу Rном, который удовлетворяет следующей зависимости:

,

,

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца, а при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып, меньшим Rном и определяемым из следующего уравнения:

,

,

где ΔS - глубина продольной модификации поверхности зуба, либо при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом, равным Rном, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог, большим Rном и определяемым из следующего уравнения:

,

,

либо при обработке выпуклых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвып2, меньшим Rном и определяемым из следующего уравнения:

,

,

где ΔS1 - глубина продольной модификации выпуклой поверхности зуба, а при обработке вогнутых сторон зубьев используют резцовую головку, у которой профилирующие точки резцов расположены на окружности радиусом Rвог2, большим Rном и определяемым из следующего уравнения:

,

,

где ΔS2 - глубина продольной модификации вогнутой поверхности зуба, при этом сумма ΔS1 и ΔS2 равна ΔS.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Способ изготовления сопряженной пары зубчатых изделий с круговыми зубьями | 1984 |

|

SU1166927A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| RU 2060117 C1, 20.05.1996 | |||

| US 3915060 A, 28.10.1975. | |||

Авторы

Даты

2012-04-20—Публикация

2011-02-08—Подача