05

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управленияпЕРиОдичЕСКиМ пРОцЕССОМ МиКРО-биОлОгичЕСКОгО СиНТЕзА | 1979 |

|

SU819800A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДЛИНЫ ДУГИ | 1970 |

|

SU259293A1 |

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| Устройство для автоматического регулирования режима вакуумной дуговой электропечи | 1983 |

|

SU1108621A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И УСТРОЙСТВО ОБРАБОТКИ СИГНАЛОВ, ПРОГРАММНЫЙ КОД И НОСИТЕЛЬ ДАННЫХ ДЛЯ ВЫПОЛНЕНИЯ ЭТОГО СПОСОБА | 2010 |

|

RU2507724C2 |

| Способ управления электрическим режимом дуговой сталеплавильной печи и устройство для управления электрическим режимом дуговой сталеплавильной печи | 1981 |

|

SU987863A1 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2375473C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВАКУУМНЫХ ДУГОВЫХ ЭЛЕКТРОПЕЧЕЙ ПОСТОЯННОГОТОКА | 1967 |

|

SU202370A1 |

| Способ управления режимом в дуговой сталеплавильной печи | 1989 |

|

SU1700780A1 |

Изобретение относится к электротехнике. Цель изобретения - повышение качества плавки. Способ заключается в программном управлении током и напряжением дуги, контроле потребляемой мощности и электрических параметров, характеризующих возникновение ионизации, ликвидации ионизации, определении разности между заданной и фактической мощностью дуги. Перед началом процесса плавки определяют его время, а в течение процесса плавки - массу наплавляемого металла, контролируют ионизацию и короткие замыкания по разности между фактическим напряжением дуги и пороговыми напряжениями ионизации и короткого замыкания, ликвидируют ионизацию и короткое замыкание воздействием на направление и скорость подачи электрода, разность между заданной и фактической мощностью дуги определяют непрерывно в течение времени ликвидации ионизации или короткого замыкания, интегрируют отношение этой разности к заданной мощности дуги, а с момента устранения ионизации или короткого замыкания увеличивают время процесса плавки, отключая программное управление током и напряжением дуги на время, равное результату интегрирования, по истечении которого включают программное управление. 2 ил.

Изобретение относится к электротехнике, в частности к автоматическому регулированию режимами вакуумных дуговых электропечей, и может быть применено в металлургической промышленности.

Целью изобретения является повышение качества металла.

При использовании способа определяют время процесса плавки. Это позволяет сформировать программу изменения тока и напряжения дуги независимо от геометрии кристаллизатора. В процессе плавки осу- П1,ествляют контроль за возникновением ионизации и короткого замыкания, используя соответственно разность между фактическим и пороговым напряжением ионизации и между фактическим и пороговым напряжением короткого замыкания, обеспечивают ликвидацию этих явлений воздействи- .ем на направление и скорость подачи расходуемого электрода, что позволяет улуч- щить качество управления процессом плавки, а увеличение времени плавки за счет останова выполнения программы изменения тока и напряжения дуги на время, пропорциональное недовложенной энергии за период ликвидации ионизации или короткого замыкания, т. е. на величину, равную результату интегрирования отношения разности междузаданной и фактической мощностью к задан - ной мощности дуги, и продолжение программного управления по истечении этого

00

ю

времени позволяет скомпенсировать влияние процессов ионизации и коротких замыканий на программу управления током и напряжением дуги, что в совокупности с перечисленными приемами обеспечивает достижение поставленной цели - повышение качества металла. Во время процесса может производиться определение массы наплавленного металла.

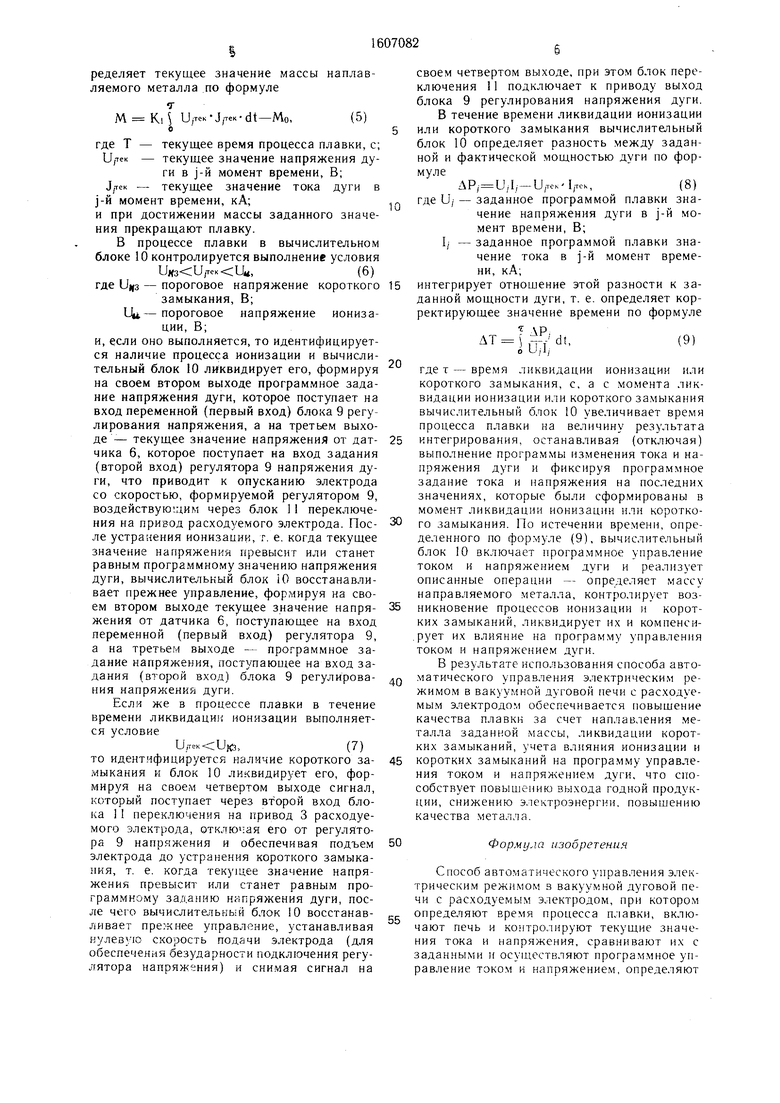

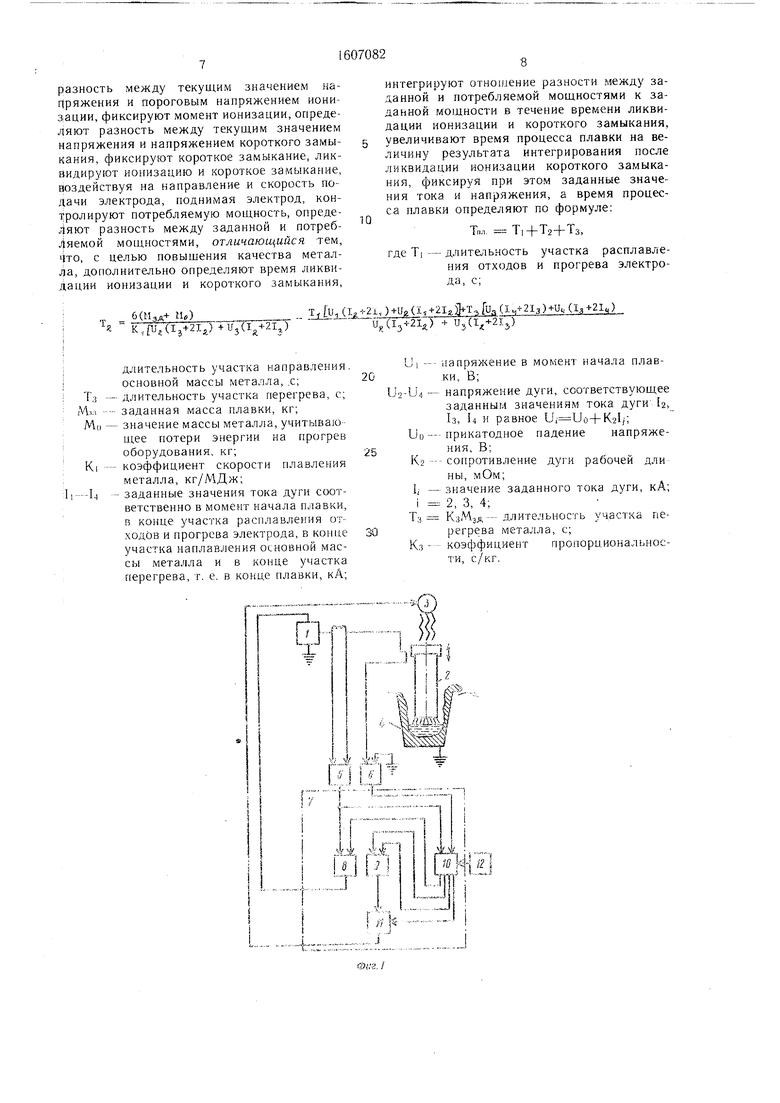

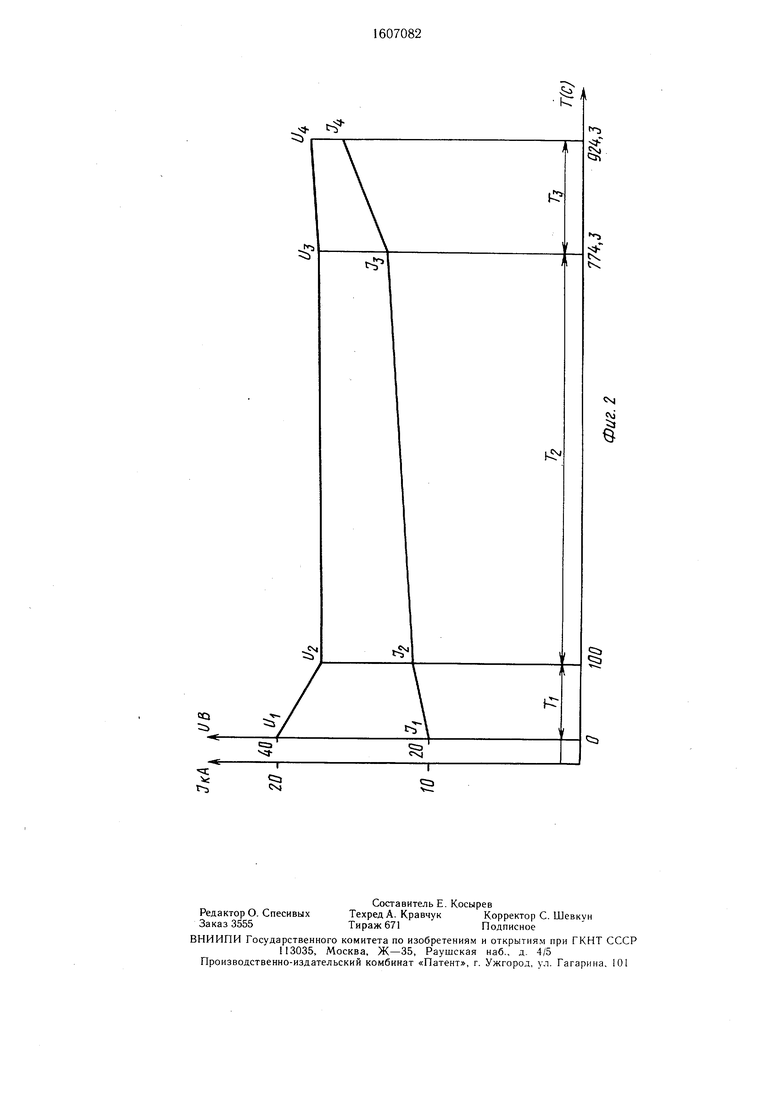

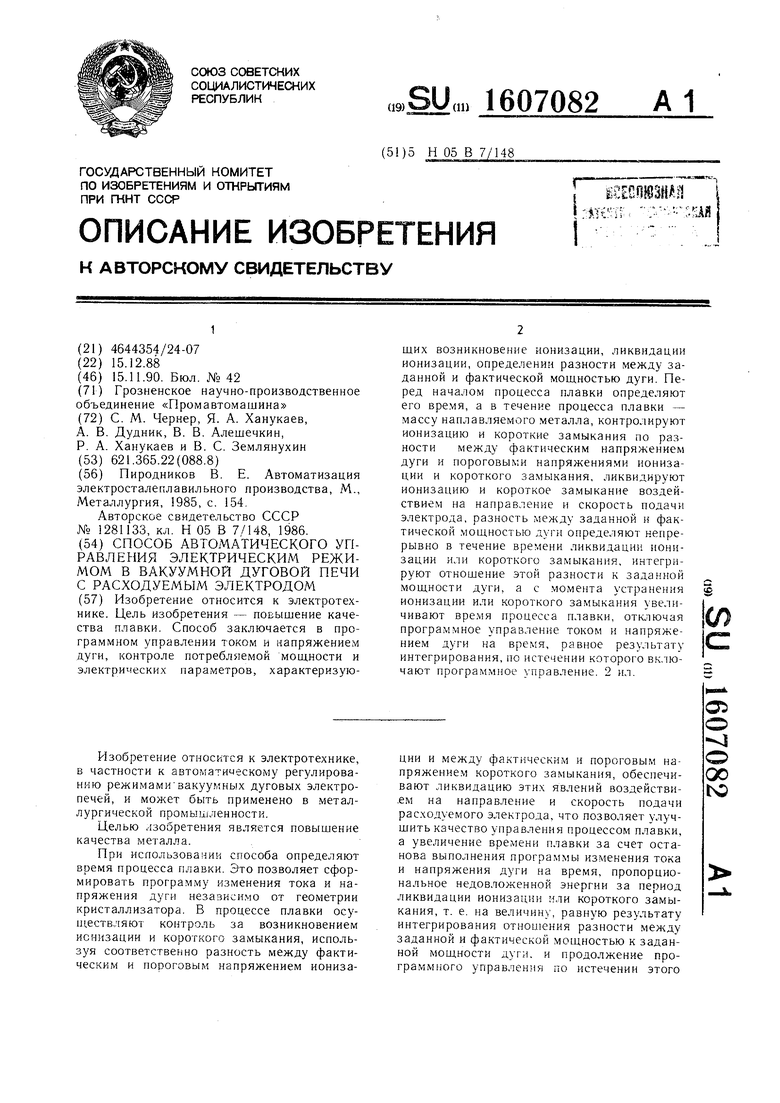

На фиг. 1 представлена блок-схема, реализующая способ; на фиг. 2 - примерный вид программы изменения тока и напряжения дуги.

Блок-схема, реализующая данный способ содержит источник питания 1 (фиг. 1), подключенный к расходуемому электроду 2, связанному с приводом 3 его подачи, тигель 4, датчики 5 и 6 тока и напряжения дуги, микропроцессорный блок 7, состоящий из блоков 8 и 9 регулирования тока и напряжения дуги, вычислительного блока 10 и блока 11 переключения, дисплейный модуль 12, выход которого соединен с третьим входом вычислительного блока 10, первые два входа которого соответственно соединены с выходами блоков 5 и 6. Выход блока 5 соединен

6(11,+ По)

кЛ, ()+Uj7i -b2i3)J

(, )+ия(1, -2It) () (

и, (ij+ai,) + Uj(i;;+2ij)

длительность участка наплавления 30 основной массы металла, с; длительность участка перегрева, с; заданная масса плавки, кг; значение массы металла, учитывающее потери энергии на прогрев оборудования, кг;35

коэффициент скорости плавления

металла, кг/МДж;

заданные значения тока дуги соответственно в момент начала плавки, в конце участка наплавления основной массы металла и в конце участка перегрева, кА; напряжение в момент начала плавки, В; напряжение дуги, соответствующее

задданным значениям тока дуги 45 Ь-Ц и равное;

U Uo+K2l;,(3)

прикатодное падение напряжения, В;

сопротивление дуги рабочей длины, мОм;50 значение заданного тока дуги, кА;

2, 3, 4; КзМзд-длительность участ- (4)

ка перегрева металла, м; коэффициент пропорциональности, с/кг; е, вычислительный блок 10 формиграмму изменения тока и напряжеи в ходе плавки, i: :. : .-и мнюшую

с первым входом блока 8, второй вход которого соединен с первым выходом вычислительного блока 10, второй и третий выход которого соединен соответственно с первым и

вторым входа.ми блока 9, выход которого соединен с первым входом блока переключения 11, второй вход которого соединен с четвертым выходом вычислительного блока 10, а выход - с приводом 3. Выход блока 8 соединен с источником питания 1. Управление электрическим режимом осуществляется следующим образом.

С выхода дисплейного модуля 12 на вход выч ислительного блока 10, входящего в состав микропроцессорного блока 7, поступает информация о массе металла и значениях тока дуги в момент начала плавки, в конце участка расплавления отходов и прогрева электрода, в конце участка на- плавления основной массы металла и в конце участка перегрева - в конце плавки. На основании этой информации вычислительный блок определяет время процесса плавки по фо-рмуле:

Т,,,,. Т, + Т2+Тз,(1)

где Т| - длите тьность участка расплавления

отходов и прогрева электрода, с;

, )+ия(1, -2It) () (

, (ij+ai,) + Uj(i;;+2ij)

(Z)

собой зависимость: ток дуги - время и напряжение дуги - время. С момента начала плавки заданное значение тока дуги поступает с первого выхода вычислите тьного блока 10 на второй вход блока 8 регулирования тока, на первый вход которого поступает текущее значение тока дуги от датчика 5 тока дуги, а заданное значение напряжения дуги - с третьего выхода вычислительного блока 10 на второй вход (вход задания) блока 9 регулирования напряжения дуги, на первый вход которого (вход переменной) со второго выхода вычислительного блока 10 поступает текущее значение напряжения, которое подается с выхода датчика 6 напряжения дуги на второй вход вычислительного блока 10. С выхода блока 8 регулирования тока дуги управляющее воздействие подается на вход блока питания 1, а с выхода блока 9 регулирования напряжения дуги управляющее воздействие подается через первый вход блока 11 переключения на привод 3 подачи расходуемого электрода 2. Тем самым осуществляют программное управление током и напряжением дуги.

Одновременно с момента начала плавки по текущим значениям тока и напряжения дуги, поступающим на первый и второй входы вычислительного блока 10 с выходов датчиков 5 и 6 соответственно тока и напряжения дуги, вычислительный блок 10 оп

ределяет текущее значение массы наплавляемого металла по формуле

т

М КЛ U,-TeK-J,TeK-dt-Мо,(5)

где Т - текущее время процесса плавки, с и,тек - текущее значение напряжения дуги в j-й момент времени, В; Л,тек - текущее значение тока дуги в j-й момент времени, кА; и при достижении массы заданного значения прекращают плавку.

В процессе плавки в вычислительном блоке 10 контролируется выполнение условия

,,(6)

где UKS - пороговое напряжение короткого

замыкания. В;

Lii-пороговое напряжение ионизации, В;

и, если оно выполняется, то идентифицируется наличие процесса ионизации и вычислительный блок 10 ликвидирует его, формируя на своем втором выходе программное задание напряжения дуги, которое поступает на вход переменной (первый вход) блока 9 регу лирования напряжения, а на третьем выходе - текущее значение напряжения от датчика б, которое поступает на вход задания (второй вход) регулятора 9 напряжения дуги, что приводит к опусканию электрода со скоростью, формируемой регулятором 9, воздействующим через блок 11 переключения на привод расходуемого электрода. После устранения ионизации, т. е. когда текущее значение напряжения превысит или станет равным программному значению напряжения дуги, вычислительный блок 10 восстанавливает прежнее управление, формируя на своем втором выходе текущее значение напряжения от датчика 6, поступающее на вход переменной (первый вход) регулятора 9, а на третьем выходе - программное задание напряжения, поступающее на вход задания (второй вход) блока 9 регулирования напряжения дуги.

Если же в процессе плавки в течение времени ликвидаци ионизации выполняется условие

U/reK UfO,(7)

то идентифицируется наличие короткого за- .мыкания и блок 10 ликвидирует его, формируя на своем четвертом выходе сигнал, который поступает через второй вход блока 11 переключения на привод 3 расходуемого электрода, отключая его от регулятора 9 напряжения и обеспечивая подъем электрода до устранения короткого замыка- ия, т. е. когда текущее значение напряжения превысит или станет равным программному заданию напряжения дуги, после чего вычислительный блок 0 восстанавливает прежнее управление, устанавливая нулевую скорость подачи электрода (для обеспечения безударности подключения регулятора напряжения) и сни.мая сигнал на

0

0

5

5

0

5

0

5

0

5

своем четвертом выходе, при этом блок переключения 11 подключает к приводу выход блока 9 регулирования напряжения дуги. В течение времени ликвидации ионизации или короткого замыкания вычислительный блок 10 определяет разность между заданной и фактической мощностью дуги по формуле

,1,и,тек 1/гск,(8)

где LJ; - заданное программой плавки значение напряжения дуги в j-й момент времени. В;

I/ - заданное программой плавки значение тока в j-й момент времени, кА;

интегрирует отнощение этой разности к заданной мощности дуги, т. е. определяет корректирующее значение времени по формуле

АР ДТ (9

о U/lj

где т - время ликвидации ионизации или короткого замыкания, с, а с момента ликвидации ионизации или короткого замыкания вычислительный блок 10 увеличивает время процесса плавки на величину результата интегрирования, останавливая (отключая) выполнение программы изменения тока и напряжения дуги и фиксируя программное задание тока и напряжения на последних значениях, которые были сформированы в момент ликвидации ионизации или короткого замыкания. По истечении времени, определенного по формуле (9), вычислительный блок 10 включает программное управление током и напряжением дуги и реализует описанные операции - определяет массу направляемого .металла, контролирует возникновение процессов ионизации и коротких за.мыканий, ликвидирует их и компенси- .рует их влияние на программу управления током и напряжением дуги.

В результате использования способа автоматического управления электрическим режимом в вакуумной дуговой печи с расходуемым электродом обеспечивается повышение качества плавки за счет наплавления металла заданной массы, ликвидации коротких замыканий, учета влияния ионизации и коротких за.мыканий на программу управления токо.м и напряжением дуги, что способствует повышению выхода годной продукции, снижению электроэнергии, повышению качества металла.

Формула изобретения

Способ автоматического управления элек- трически.м режимом в вакуумной дуговой печи с расходуемым электродом, при котором определяют время процесса плавки, включают печь и контролируют TeKynj.ne значения тока и напряжения, сравнивают их с заданными и осуществляют программное управление током и напряжением, определяют

разность между текущим значением напряжения и пороговым напряжением иони- з.:ации, фиксируют момент ионизации, определяют разность между текущим значением напряжения и напряжением короткого замыкания, фиксируют короткое замыкание, ликвидируют ионизацию и короткое замыкание, воздействуя на направление и скорость подачи электрода, поднимая электрод, контролируют потребляемую мощность, опреде- Ляют разность между заданной и потреб- Ляемой мощностями, отличающийся тем, ijTO, с целью повышения качества металла, дополнительно определяют время ликвидации ионизации и короткого замыкания.

т JUi (т - 1, . ..bi±gIjJ-± - - - Ч Vb-2i-) -н 1(1,21,)

6(МзА+ Ис),

длительность участка направления.

основной массы металла, .с;

Тз - длительность участка перегрева, с;

:,л - заданная масса плавки, кг;

Мо - значение массы металла, учитываю

щее потери энергии на прогрев

оборудования, кг;

К| - коэффициент скорости плавления

металла, кг/МДж;

--I.i - заданные значения тока дуги соответственно в момент начала плавки, в конце участка расплавления отходов и прогрева электрода, в конце участка наплавления основной массы металла и в конце участка перегрева, т. е. в конце плавки, кА;

интегрируют отношение разности между заданной и потребляемой мощностями к заданной мощности в течение времени ликвидации ионизации и короткого замыкания, увеличивают время процесса плавки на величину результата интегрирования после ликвидации ионизации короткого замыкания, фиксируя при этом заданные значения тока и напряжения, а время процесса плавки определяют по формуле:

Т,,., Т,+Т2Ч-Тз,

где Т| - длительность участка расплавления отходов и прогрева электрода, с;

Ui - напряжение в момент начала плав- ки. В;

J2-U4 - напряжение дуги, соответствующее заданным значениям тока дуги Ь, 1з, 4 и равное U,Uo+K2i/; Uo -- прикатодное падение напряже- НИИ, В;

ны, мОм;

T;j КзМзА участка пе- регрева металла, с;

Кз - коэффициент пропорциональности, с/кг.

| Пиродников В | |||

| Е | |||

| Автоматизация электросталеплавильного производства, М., Металлургия, 1985, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Авторское свидетельство СССР № 1281133, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-11-15—Публикация

1988-12-15—Подача