1

(21)4669981/07 (22) 30.03.89 (46)23.12.91.Бюл.№47

(71)Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электротермического оборудования

(72)Н.А.Савадык, В.А.Ершов и К.М.Федоров (53)621.365.22(088.8)

(56)Авторское свидетельство СССР № 1003389, кл. Н 05 В 7/00, 1981,

Elektrowarme, 1987, Bl, Februar, s.33-35. (54) СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ

(57)Изобретение относится к электротехнике. Целью изобретения является снижение тепловой нагрузки на стены печи путем повышения степени экранирования дуг.В процессе плавки измеряют электрические

параметры в электродах, перемещают их, оценивают степень экранирования дуг и вводят вспенивающие шлак материалы, причем степень экранирования дуг определяют как разность текущего положения электрода и верхнего уровня шлака, в случае, когда разность отрицательна, перемещают электрод вниз, до тех пор, пока разность не будет положительна при одновременном контроле тока, и если ток превышает заданный, перемещение электродов прекращают и вводят в печь очередную прцию вспенивающих материалов, при этом верхний уровень шлака определяют как среднее арифметическое двух положений электродов, одно из которых зафиксировано в момент появления эл.сигнала, а второе - предыдущее первому, при отсутствии эл.сигнала, 2 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1991 |

|

RU2026361C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| Способ регулирования высоты пенистого шлака при выплавке стали в дуговой сталеплавильной печи | 2024 |

|

RU2841176C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| Автоматический регулятор мощности дуговой электропечи | 1978 |

|

SU775861A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ АНОДОВ | 1997 |

|

RU2120488C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА И СПОСОБ ЕЕ РАБОТЫ | 1993 |

|

RU2097947C1 |

Изобретение относится к электротермии, в частности к управлению технологическими процессами производства стали, например в дуговых сталеплавильных печах или при ковшовой обработке стали.

Целью способа является снижение тепловой нагрузки на стены печи путем увеличения степени экранирования дуг.

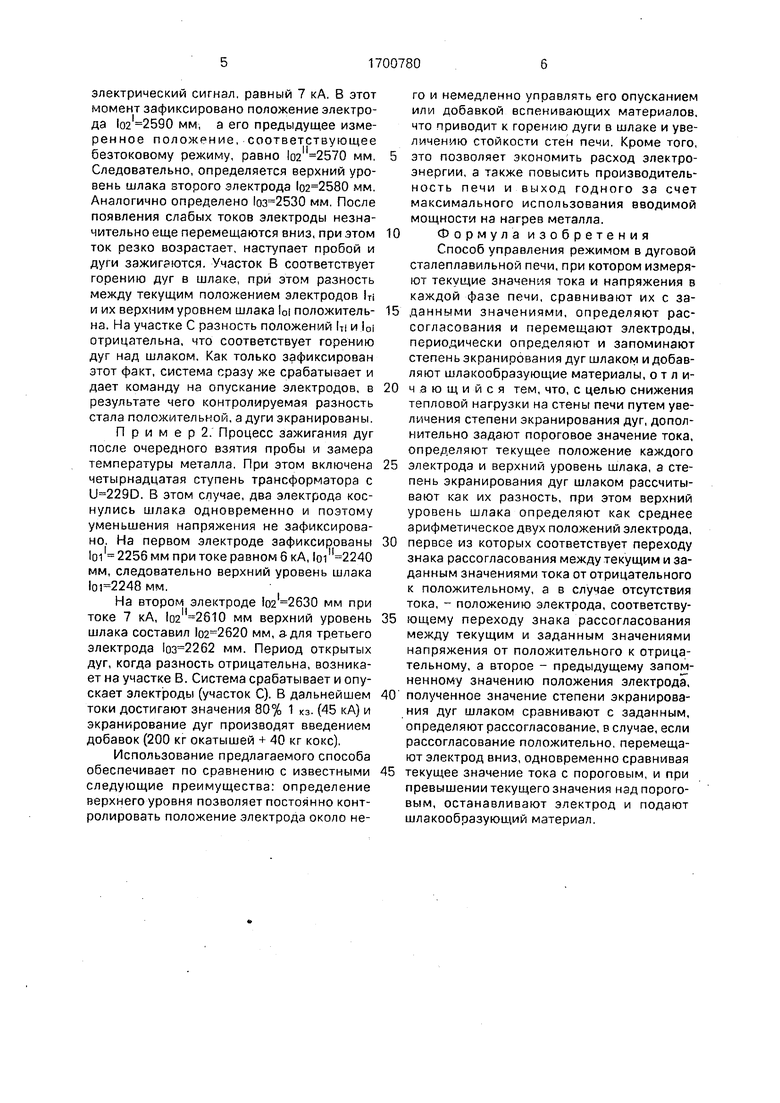

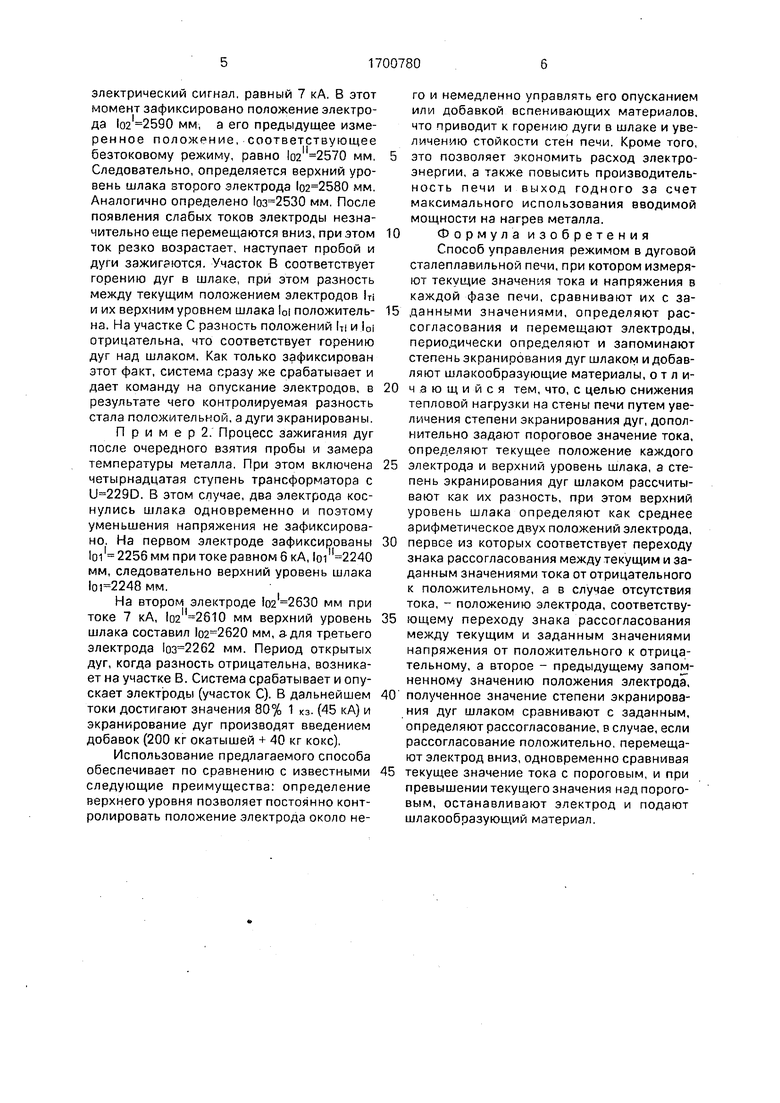

На фиг.1 и 2 изображены диаграммы зависимости измеряемых электрических параметров печи и параметров положения перемещения электродов - текущего hi и фиксированного U.

Для .получения стали заданного качества в дуговой печи или ковше необходимо произвести доводку полупродукта по химическому составу и температуре. Для этого

требуется частое взятие проб мателла и замер температуры, а следовательно, обрыв дуг и их зажигание. Во время доводки расплавленного металла дуги ничем не закрыты и мощное излучение от них падает на стены печи или ковша, что приводит к их быстрому износу. Поэтому для защиты стен используют шлаки, покрывающие жидкий металл, которые дополнительно вспенивают, добавляя специальные материалы. Толщина шлакового слоя, а следовательно, и его верхний уровень время от времени, могут изменяться, поэтому поддержание режима закрытых дуг требует большого внимания и опыта обслуживающего персонала. Для упрощения этого периода предлагается способ его автоматизации.

Х|

О

о VI со

о

При зажигании дуг на электроды подают определенную мощность. В этот момент фазные напряжения на них равны паспортным значениям напряжения соответствующей ступени печатного трансформатора, а токи равны нулю, В процессе доводки металла постоянно измеряются электрические параметры электродов, сравнивают их с заданными и определяют положение электродов. Так как концы электродов могут быть расположены на разных расстояниях от верхнего уровня шлака, то один из электродов достигнет поверхности шлака первым, тогда его фазное напряжение резко уменьшится, а ток останется равным нулю.

При этом, если фазное напряжение уменьшится ниже 10% паспортного значения, что определяется по изменению знака рассогласования по напряжению, положение этого электрода фиксируется и запоминается (ioi1), соответственно фиксируется м запоминается его предыдущее положение (Ioi) и определяется среднее арифметическое значение этих величин Ioi

+ 1о1

что соответствует верхнему уровню шлака для данного электрода, относительно которого в дальнейшем определяется степень экранирования дуг. Одновременно с этими измерениями и расчетами происходит дальнейшее опускание двух других электродов (фиг.1а).

При касании шлака хотя бы одним из них в электрической цепи появляется электрический ток, соответствующий еще бездуговому режиму. Как только ток становится больше 5% тока короткого замыкания для данной ступени напряжения, что определяется по изменению знака рассогласования по току, фиксируется и запоминается положение этого и другого элеткродов ( оз ).

Используя значения предыдущих положений ( 1оз), которые определяются ди- сГкретностью измерений, для них так же определяют верхний уровень шлака (1о2; 1оз), которые запоминаются памятью системы управления.

В случае, если одновременно коснутся шлака хотя бы два электрода, указанное уменьшение напряжения не наблюдается. В этом случае верхний уровень шлака для всех электродов определяется по току (фиг.2).

Таким образом, когда дуги зажглись для каждого электрода, определен верхний уровень шлака. Электроды при этом совершают около него колебательное движение, т.е. имеют изменение текущего попожения 1Т|.

Теперь для каждого электрода определяется степень экранирования дуг, в виде разности (1тНоО- Таким образом, если текущее положение электродов 1Т|, больше соответствующего зафиксированного верхнего уровня IOT, разность положительна, а следовательно дуги экранированы шлаком. Если же текущее положение какого-либо электрода меньше зафиксированного для него вер0 хнего уровня, разность отрицательна, а следовательно электрод находится выше уровня шлака и дуга частично экранирована. Для исключения этого электрод опускают, ток увеличивают. Ток и изменение знака

5 указанной разности постоянно контролируют. Как только разность текущего и зафиксированного положения станет положительной, перемещение электрода прекращают. Если знак разности не

0 изменяется, а ток возрастает до 80% тока короткого замыкания для данной ступени напряжения, вводят очередную порцию вспенивающего шлак материала.

Способ реализован на дуговой печи

5 ДСП-100И6 под управлением вычислительного комплекса.

Определение положения электродов в период процесса доводки металла. На ДСП применен гидравлический регулятор АРДГ0 400, обеспечивающий скорость перемещения электродов, равную 10 м/с. Для получения необходимо и точности определе- ния верхнего уровня шлака I0i, после разрыва дуг, каждые 0,2 с измеряют ток в

5 электродах, фазное напряжение и перемещение электродов 1Т.

П р и м е р 1. Диаграмма фиг. 1 а соответствует изменениям измеряемых величин для первого электрода, а фиг, 1 б - для второ0 го. В виду аналогичности характера поведения третьего электрода его диаграмма не приводится. Печь работает на одиннадцатой ступени напряжения печного трансформатора с В.

5 На участке А электроды опускают для зажигания дуг. Первый электрод первым коснулся шлака, об этом свидетельствует уменьшение его фазного напряжения до 20В. В этот момент зафиксировано положе0 ние электрода 1о11 2140мм. Предыдущее измеренное положение электрода равно 101 2120 мм (до уменьшения напряжения). Таким образом, в системе сразу же определяется и запоминается верхний уровень

5 шлака для первого электрода, который соответствует мм. Электрод при этом может продолжать опускаться (в зависимости от настройки регулятора). Токи всех электродов равны нулю. Когда второй электрод достигает шлака, в его цепи возникает

электрический сигнал, равный 7 кА. В этот момент зафиксировано положение электрода мм, а его предыдущее измеренное положрние, соответствующее безтоковому режиму, равно Io2ll 2570 мм, Следовательно, определяется верхний уровень шлака второго электрода мм. Аналогично определено мм. После появления слабых токов электроды незначительно еще перемещаются вниз, при этом ток резко возрастает, наступает пробой и дуги зажигаются. Участок В соответствует горению дуг в шлаке, при этом разность между текущим положением электродов Т| и их верхним уровнем шлака loi положительна. На участке С разность положений ITI и I0i отрицательна, что соответствует горению дуг над шлаком. Как только зафиксирован этот факт, система сразу же срабатывает и дает команду на опускание электродов, в результате чего контролируемая разность стала положительной, а дуги экранированы.

П р и м е р 2, Процесс зажигания дуг после очередного взятия пробы и замера температуры металла. При этом включена четырнадцатая ступень трансформатора с . В этом случае, два электрода коснулись шлака одновременно и поэтому уменьшения напряжения не зафиксировано. На первом электроде зафиксированы 1о1| 2256мм при токе равном 6 кА, мм, следовательно верхний уровень шлака 1о мм.

На втором электроде мм при токе 7 кА, 1о211 2610 мм верхний уровень шлака составил ) мм, а для третьего электрода мм. Период открытых дуг, когда разность отрицательна, возникает на участке В. Система срабатывает и опускает электроды (участок С). В дальнейшем токи достигают значения 80% 1 «з. (45 кА) и экранирование дуг производят введением добавок (200 кг окатышей + 40 кг кокс).

Использование предлагаемого способа обеспечивает по сравнению с известными следующие преимущества: определение верхнего уровня позволяет постоянно контролировать положение электрода около него и немедленно управлять его опусканием или добавкой вспенивающих материалов, что приводит к горению дуги в шлаке и увеличению стойкости стен печи. Кроме того, это позволяет экономить расход электроэнергии, а также повысить производительность печи и выход годного за счет максимального использования вводимой мощности на нагрев металла.

Формула изобретения

Способ управления режимом в дуговой сталеплавильной печи, при котором измеряют текущие значения тока и напряжения в каждой фазе печи, сравнивают их с заданными значениями, определяют рассогласования и перемещают электроды, периодически определяют и запоминают степень экранирования дуг шлаком и добавляют шлакообразующие материалы, от л ичающийся тем, что, с целью снижения тепловой нагрузки на стены печи путем увеличения степени экранирования дуг, дополнительно задают пороговое значение тока, определяют текущее положение каждого

электрода и верхний уровень шлака, а степень экранирования дуг шлаком рассчитывают как их разность, при этом верхний уровень шлака определяют как среднее арифметическое двух положений электрода,

первое из которых соответствует переходу знака рассогласования между текущим и заданным значениями тока от отрицательного к положительному, а в случае отсутствия тока, - положению электрода, соответствующему переходу знака рассогласования между текущим и заданным значениями напряжения от положительного к отрицательному, а второе - предыдущему запомненному значению положения электрода,

полученное значение степени экранирования дуг шлаком сравнивают с заданным, определяют рассогласование, в случае, если рассогласование положительно, перемещают электрод вниз, одновременно сравнивая

текущее значение тока с пороговым, и при превышении текущего значения над порого- вым, останавливают электрод и подают шлакообразующий материал.

w

У о

л &

ь«

W

Фм1

Фи.2

Авторы

Даты

1991-12-23—Публикация

1989-03-30—Подача