1

Изобретение относится к контролю и регулированию технологических параметров процесса обогащения, например в мельницах самоизмельчения.

Известен способ автоматического контроля средней крупности руды по . амплитуде вибраций воспринимающего элемента (дека, обшивка барабана) за счет падающего или перекатывающего потока руды 1.

Основными недостатками этого способа является то, что чувствительный элемент датчика находится в пртоке сыпучего материала и испытывает физические воздействия, которые со временем приводят его к износу, а, следовательно, и к дрейфу информации во времени. В связи с этим срок службы таких устройств очень низкий,требуется постоянный уход и частая смена чувствительных элементов.

Известен другой способ автоматического контроля крупности руды в мельнице самоизмельчения, включающий измерение мгновенной величины степени заполнения мельницы 2.

Основным его недостатком является то, что чувствительный элемент, закрепленный непосредственно на обшивке барабана мельницы, вьщает информацию

не только о средней крупности руды внутри мельницы, но и о состоянии лифтеров и толщины футеровки мельницы. Так как куски руды, ударяя о внутренние стонки мельницы, вызывают появление звуковых волн, регистрируемых датчиком, то при различной толщине футеровки при одних и тех же условиях внутри мельницы, сила зву- .

10 ковых волн, регистрируемая измерителем, будет различна. Это явление вносит существенную ошибку (порядка 100%) и приводит к дрейфу во времени контролируемого параметра. Кроме того, при износе лифтеров нарушается режим измельчения и переход мельницы с водопадного в смешанный режим, что приводит к уменьшению шума, излучаемого обшивкой барабана и/

20 следовательно, к ложным показаниям. С другой стороны, для осуществления . передачи информации с вращающегося объекта использованы токосъемные кольца, что в условиях обогатительных фабрик, имеющих большую влахУ, запыленность и токопроводящую пыль, ставит под сомнение его работоспособность .

Цель изобретения - повышение точности и надежности измерения и ислючение влияния на результат измеения степени заполнения мельницы, зноса-ее брони и уровня шума окруающей среды.

Указанная цель достигается тем, то в способе автоматического контроя крупности руды в мельнице самоизмельчения, включающем измерение мгновенной величины степени заполнения мельницы, дополнительно измеряют мгновенные значения энергетического параметра приводного электродвигателя мельницы и степень ее заполнения по радиоактивному поглощению, рассчитывают между ними коэффициент корреляции, и определение мгновенного значения степени заполнения осуществляют при коэффициенте корреляции, равном нулю, по которому судят о текущем значении крупности руды.

Сущность данного способа заключается в том, что определенному значению средней крупности материала внутри мельницы при соответствующих экстремальных условиях по активной мощности приводного электродвигателя мельницы соответствует вполне определенное значение степени заполнения.

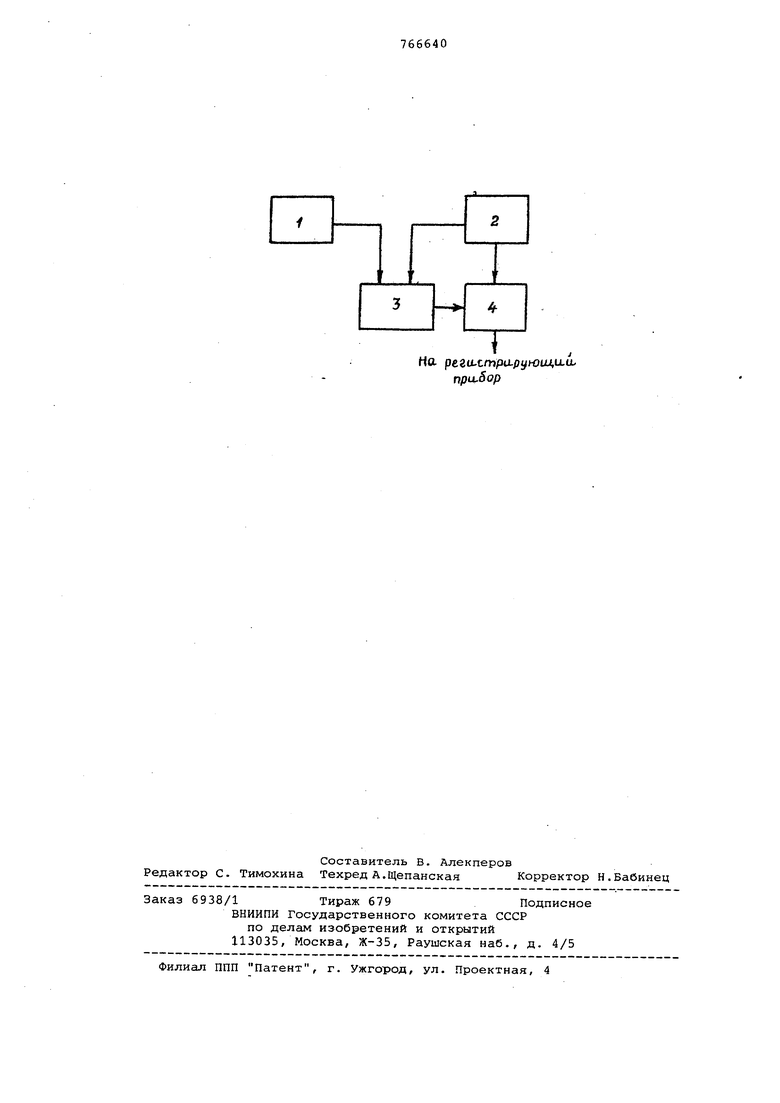

На чертеже показана .блок-схема устройства для реализации предлагаемого способа.

Устройство содержит измеритель активной мощности приводного электродвигателя мельницы 1, радиоактивный измеритель 2 степени заполнения, вычислительное устройство 3 и ключ 4.

Известно, что измельчение материала в барабанных мельницах осуществляется под действием следующих факторов: раздавливания, истирания и удара. Степень участия каждого из отмеченных факторов в процессе помола определяется режимами работы мельницы. Движение рудной массы внутри мельницы и ее подъем на параболические траектории осуществляется, в основном, за счет сил трения между футеровкой барабана и материалом в- мельнице. ,

Внутреннее трение между слоями рудной загрузки является функцией гранулометрического состава руды.

При различных значениях средней крупности руды изменяются как абсолютные -величины экстремума полезной мощности, так и оптимальные значе;нияСтепени заполнения.

Таким образом, определяя текущие опт|г1мальные значения степени запол- нения, можно косвенным образом определять среднюю крупность материала внутри мельницы.

Устройство для реализации предлагаемого способа работает следующим образом.

В период работы мельницы произво-, 5 дится одновременный замер активной мощности приводного электродвигателя мельницы и степень ее заполнения по радиоактивному поглощению, соответственно измерителями 1 и 2. Радиоактивный измеритель 2 степени заполнения регистрирует степень заполнения мельницы рудой независимо от физико-механических свойств руды, степени износа брони и уровня шума окружающей

5 среды.

Мгновенные значения активной мощности и степени заполнения направляют в вычислительное устройство 3. После расчета коэффициента корреля0 Ции в момент его равенства нулю (что соответствует экстремуму) через ключ 4 подключают радиоактивный измеритель 2 степени заполнения и определяют величину степени заполнения мельницы рудой, по которой оценивают текущее значение средней крупности материала внутри мельницы.

Формула изобретения

Способ автоматического контроля крупности руды в мельнице самоизмель|чения, включающий измерение мгновенной -величины степени заполнения мельницы, отличающийся тем, что, с целью повЕЛшения точности и наделсности измерения и исключения влияния на результат измерения степени заполнения мельницы, износа ее

Q брони и уровня шума окружающей среды, дополнительно измеряют мгновенные значения энергетического параметра приводного электродвигателя мельницы и степень ее заполнения по радиоактивному поглощению, рассчитывают между ними коэффициент корреляции, и определение мгновенного значения степени заполнения осуществляют при коэффициенте корреляции, равном нулю, по которому судят о текущем значении крупности руды.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 282047, кл. В 02 С 25/00, 1967.

5 2. Авторское свидетельство СССР № 374101, кл. В 02 С 25/00, 1970.

На реги.стра.руюш,а(ь npu.Sop

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля барабанной мельницы | 1987 |

|

SU1607952A1 |

| Способ управления барабанными мельницами самоизмельчения руд | 1979 |

|

SU856557A1 |

| Способ контроля средней крупности материала внутри измельчительного агрегата | 1976 |

|

SU581989A1 |

| Способ автоматического контроля и регулирования заполнения барабанной мельницы измельчительным и измельчаемым материалами | 1976 |

|

SU659183A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| СПОСОБ МОНИТОРИНГА ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ В БАРАБАННЫХ МЕЛЬНИЦАХ | 2023 |

|

RU2806426C1 |

| ФУТЕРОВКА БАРАБАННЫХ МЕЛЬНИЦ САМОИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2040969C1 |

| Устройство для управления загрузкой барабанной мельницы | 1974 |

|

SU507358A1 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

Авторы

Даты

1980-09-30—Публикация

1976-12-20—Подача