Изобретение относится к черной металлургии и предназначено для обработки агломерационного спека перед отгрузкой агло- .:ерата в доменный передел.

Целью изобретения является улучшение качества агломерата, снижение расхода топлива и потерь сырья в переделе.

Сущность способа заключается в том, что под воздействием механических нагрузок, как при обычной подаче в доменный передел, так и при калибровке, в основном, разрушаются до некондиционных классы агломерата крупностью менее 30 мм. Они, как правило, образуются из верхней и боковых частей спека, имеющих минимальную прочность в завершающей стадии процесса. Разрушение этих классов происходит преимущественно за счет соударения крупных кусков. Большие ударные нагрузки, возникающие в результате такого соударения.

приводят к переизмельчению менее прочных промежуточных классов до крупности менее 1,6 мм. Данную мелочь грохочения как после калибровки, так и перед подачей агломерата в печь, выделяют из общей массы и повторно подают в агломерационную шихту. ГТлохая комкуемость и спе- каемость отсева агломерата приводят к ухудшению показателей спекания шихты настолько, что этот отрицательный эффект может перекрывать достигаемый от калибровки положительный эффект.

По предлагаемому способу эффект переизмельчения агломерата в процессе его калибровки исключается. На калибровку подается подрешетный продукт грохочения дробленного спека по граничному размеру в пределах 15-30 мм. Соударение этих кусков не приводит к возникновению избыточных механических нагрузок и калибровка

О5 О

со

опровождается, в основном, разрушением непрочных кусков агломерата до крупности 1,6-3,0 мм. Данная крупность является оптимальной, обеспечивающей ввод в агло- ш«хту повышенного количества комкуюших центров, обуславливаюш,их интенсивное окомкование тонкодисперсных компонентов агломерационной шихты, в частности желе- зорудн ого концентрата. Ввод такой добавки в агломерационную шихту, в конечном итоге, положительно сказывается на показателе спекания шихты.

При этом эффект от калибровки агломерата изменяется не существенно. Достигается это в результате того, что на разгрузке с агломашины агломерат имеет значительно большую прочность. Выделенные классы более 15-30 мм практически не нуждаются в калибровке. Более прочный получается и класс менее 15-30 мм. В дополнение к этому он проходит калибровку и выделенный после нее кондиционный класс по прочности практически выравнивается с крупной част1 ю агломерата.

По данному способу калибровку агломерата крупностью менее 15-30 мм необходимо производить в общей массе с возвратом, который смягчает соударения между отдельными кусками с. повышением в возврате классов 1,,0 мм, т.е. данную технологию можно рассматривать как оптимальную калибровку агломерата и как подготовку возврата и отсева агломерата со значительно улучшенным гранулометрическим составом.

Ощутимое снижение переизмельчения агломерата при калибровке наблюдается при снижении его крупности до 30 мм. Уменьшение крупности агломерата менее 15 мм приводит к выделению в некалибруемую часть агломерата непрочных кусков спека, которые, как и при типовой технологии, разрушаются при подаче в доменную печь с образованием повышенного количества мелких классов.

Проведены лабораторные испытания предложенного способа.

Грансостав агломерата на отгрузке действующих агломашин соответствует гран- составу лабораторного агломерата, полученного по той же технологии, после 2- кратного сбрасывания на металлическую плиту с высоты 2 м, а на загрузке в доменную печь - грансоставу лабораторного агломерата аосле обработки его в течение 3,5 мин в барабане по ГОСТу.

При моделировании грохочения агломерат загружался на лабораторный виброгрохот с заданным размером ячеек и обработка его производилась по аналогии с промышленными образцами в течение 20 с. После окончательного грохочения на ситах с размером ячеек 5 мм производилось контрольное грохочение надрешетного продукта в

течение 3 мин для определения содержания мелочи в годном агломерате.

Опыты проводились в замкнутом цикле подачи возврата и отсева агломерата в агломерационную шихту. Окончание опыта производилось при равенстве количества мелочи, выделяемой на всех стадиях грохочения, количеству мелочи, вводимой в агломерационную шихту.

Окомкование шихты производилось в течение 3 мин при оптимальной влажности. Спекание шихты в лабораторной аглочаше производилось при высоте слоя 300 мм и разрежении под ним 8 кПа. По известному способу спек дважды сбрасывали на металлургическую плиту с высоты 2 м, а затем рассеивали на виброгрохоте в течение 20 с. Надрешетный продукт калибровали в барабане. Продолжительность калибровки 3,5 мин. На второй стадии грохочение калиброванного агромерата длилось 20 с. После этого производился контрольный рассев агломерата для определения мелочи менее 5,0 мм в годном продукте. Для определения разрушения агломерата

5 при подаче в доменную печь производилось повторное испытание годного агломерата в барабане по ГОСТу с последующим контрольным рассевом.

По предлагаемому способу производились те же операции в той же последова0 тельности, что и по известному. Отличительной особенностью являлось только то, что на калибровку выделялись определенные классы агломерата после 2-кратного . сбрасывания спека на металлическую плиту с высоты 2 м.

5При замкнутом цикле подачи возврата

и отсева агломерата в агломерационную шихту отбирались ее пробы и на контрольных ситах в них определялось содержание некондиционных классов крупностью

0 менее 1,6 мм.

При проведении опытов .по общепринятой методике фиксировалась производительность установки, выход годного и расход топлива, методом внутренней фильтрации определялась запыленность отходя45 щих газов и по ней с учетом эффективности очистки, равной 85%, рассчитывались потери сырья в переделе.

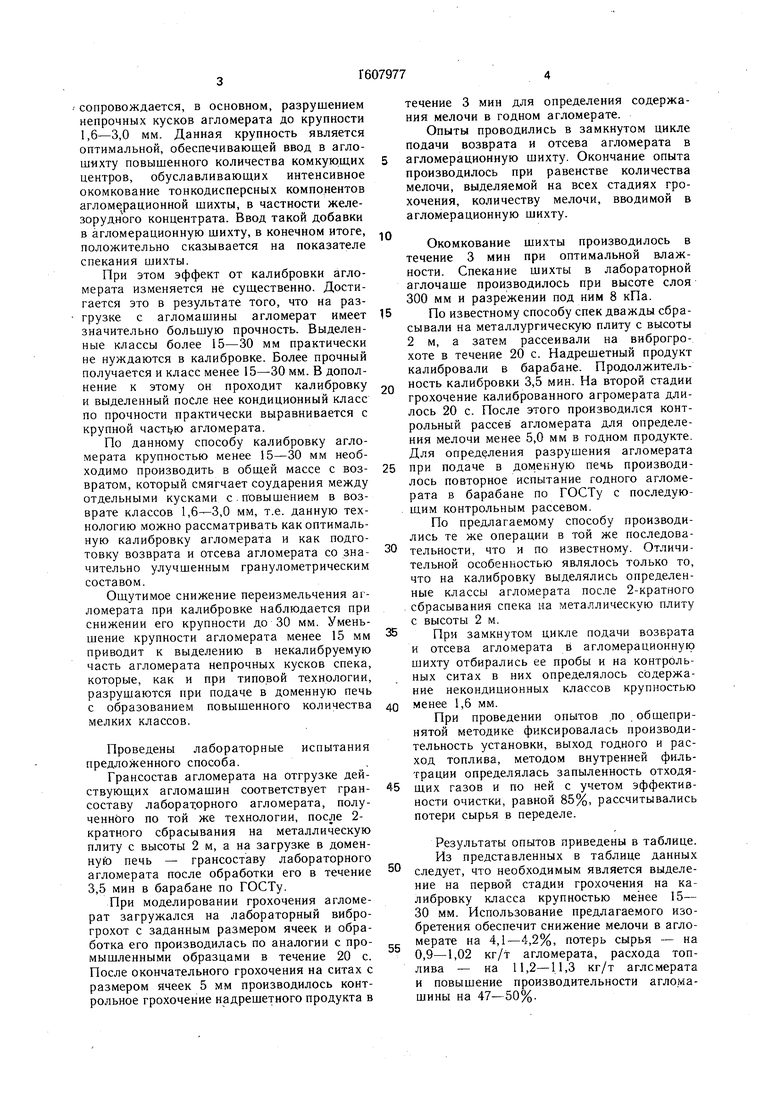

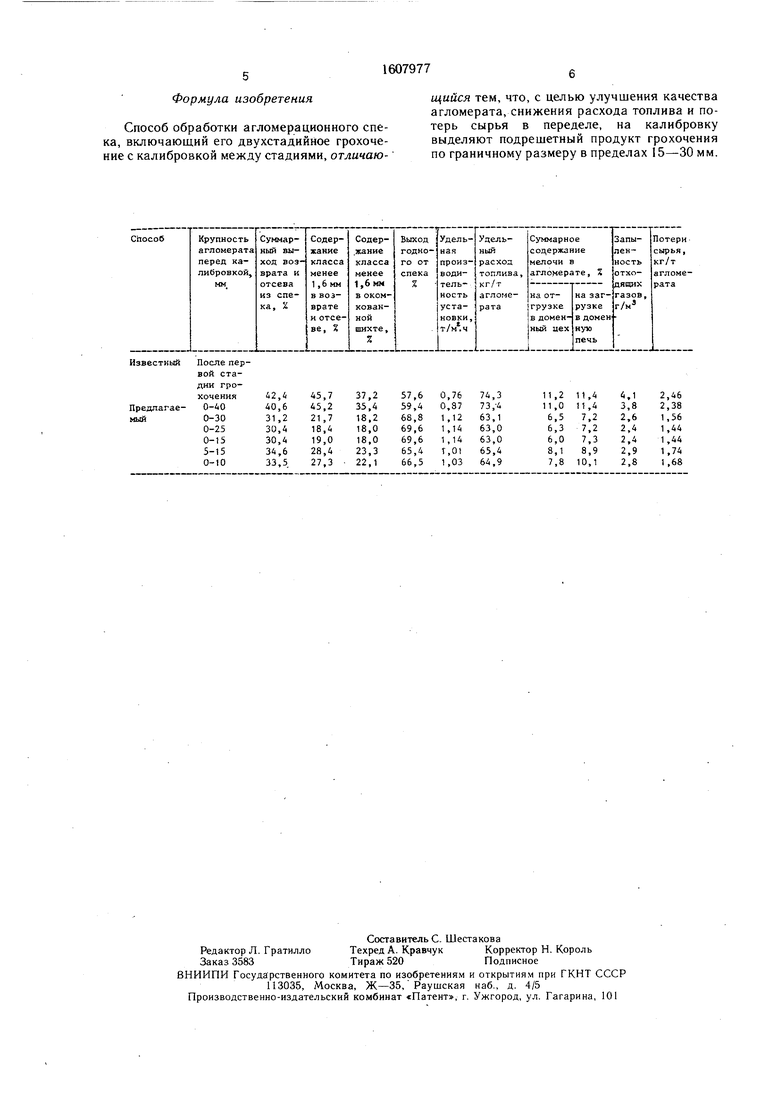

Результаты опытов приведены в таблице.

Из представленных в таблице данных 50 следует, что необходимым является выделение на первой стадии грохочения на калибровку класса крупностью менее 15- 30 мм. Использование предлагаемого изобретения обеспечит снижение мелочи в агломерате на 4,1-4,2%, потерь сырья - на 0,9-1,02 кг/т агломерата, расхода топлива - на 11,2-11,3 кг/т агломерата и повышение производительности агломашины на 47-50%.

Формула изобретения

Способ обработки агломерационного спе- ка, включающий его двухстадийное грохочение с калибровкой между стадиями, отличающийся тем, что, с целью улучшения качества агломерата, снижения расхода топлива и потерь сырья в переделе, на калибровку выделяют подрешетный продукт грохочения по граничному размеру в пределах 15-30 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации гранулометрического состава агломерата | 1981 |

|

SU971899A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2008 |

|

RU2407810C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2008 |

|

RU2406770C2 |

| Способ механической обработки агломерата | 1980 |

|

SU885306A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОСПЕКА | 1997 |

|

RU2111428C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ стабилизации гранулометрического состава агломерата | 1976 |

|

SU559977A1 |

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2248404C1 |

Изобретение относится к черной металлургии и предназначено для обработки агломерационного спека перед отгрузкой агломерата в доменный передел. Цель изобретения - улучшение качества агломерата, снижение расхода топлива и потерь сырья в переделе. Для исключения переизмельчения агломерата осуществляют двухстадийное грохочение с калибровкой между стадиями. Причем на калибровку выделяют подрешетный продукт грохочения по граничному размеру в пределах 15-30 мм. За счет этого содержание мелочи в агломерате снижается на 4,1-4,2%, потери сырья - на 0,9-1,02 кг/т агломерата, расход топлива - на 11,2-11,3 кг/т агломерата. Производительность агломашины увеличивается на 47-50%. 1 табл.

Известкьй После пер

| Грохот | 1986 |

|

SU1347999A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Вегман Е | |||

| Ф | |||

| Теория и технология агломерации | |||

| М.: Металлургия, 1974 | |||

| с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1990-11-23—Публикация

1988-09-22—Подача