Изобретение относится к подготов ке железорудного сырья в черной металлургии, а именно - к окусковыва- нию методом агломерации.

Целью изобретения является повышение качества годного продукта путем уменьшения содержания в нем мелочи фракции 5-0 мм и эффективности ее выделения из спека.

Јпособ окусковывания Характеризуется как процесс получения окус- кованного сырья с высоким выходом годного. Получаемый материал представляет собой разнопрочный спек, который при выгрузке распадается по

границам неспекгаихся прослоек на годный - спеченные железорудные гранулы и возврат - смесь обожженного известняка и обломков окускован- ного материала, идущий после измельчения на офлюсование железорудной части.

Опыты по получению окускованного материала проводились на укрупненной агломерационной установке. Железорудная часть шихты состояла из железорудного концентрата (,20%, SiOij 8, 20%), железной руды рудоуправления им. Кирова (,93%, ,14%) и Ьлюса„ В качестве

сд

-Ј О СЛ

флюса на первой стадии процесса получения материала использовался из- вестняк Еленовского месторождения (CaO 55sI6%, ,07%, п.п.п 43,79%), а на последующих -воз- врат, представленный смесью частично продиссоцийровавшего известняка и обломков окускованного.материала, Оком кование железорудной части осущест- влилось на чашевом окомкователе с диаметром чаши 1,0 м„ Смесь Еленовского известняка и топлива готовилась в смесительном барабане, после чего смешивалась с железорудной ча- стью. Затем полученная шихта загружалась в обжиговую чашу диаметром 0,3 м, высотой слоя 0,3 м, подвергалась сушке, зажиганию и спеканию. Спеченный продукт проходил испытание на сбрасывание с высоты 2 м на стальную плиту, а годный - в стандартном барабане по ГОСТ 15137-77,

Отношение топлива к флюсу позволяет поддерживать предлагаемые ус- ловия спекания, в ходе которых одновременно сохраняется заданный на стадии подготовки шихты гранулометрический состав и упрочняются гранулы за счет развития в них жидкофазного спекания.

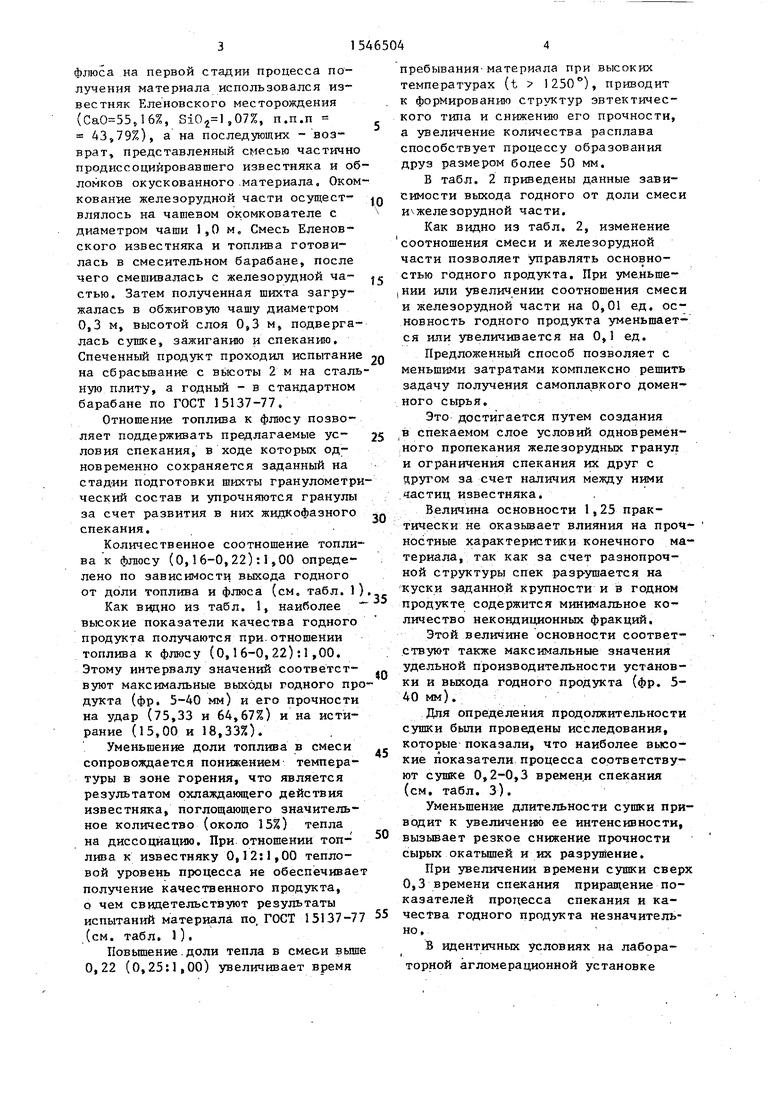

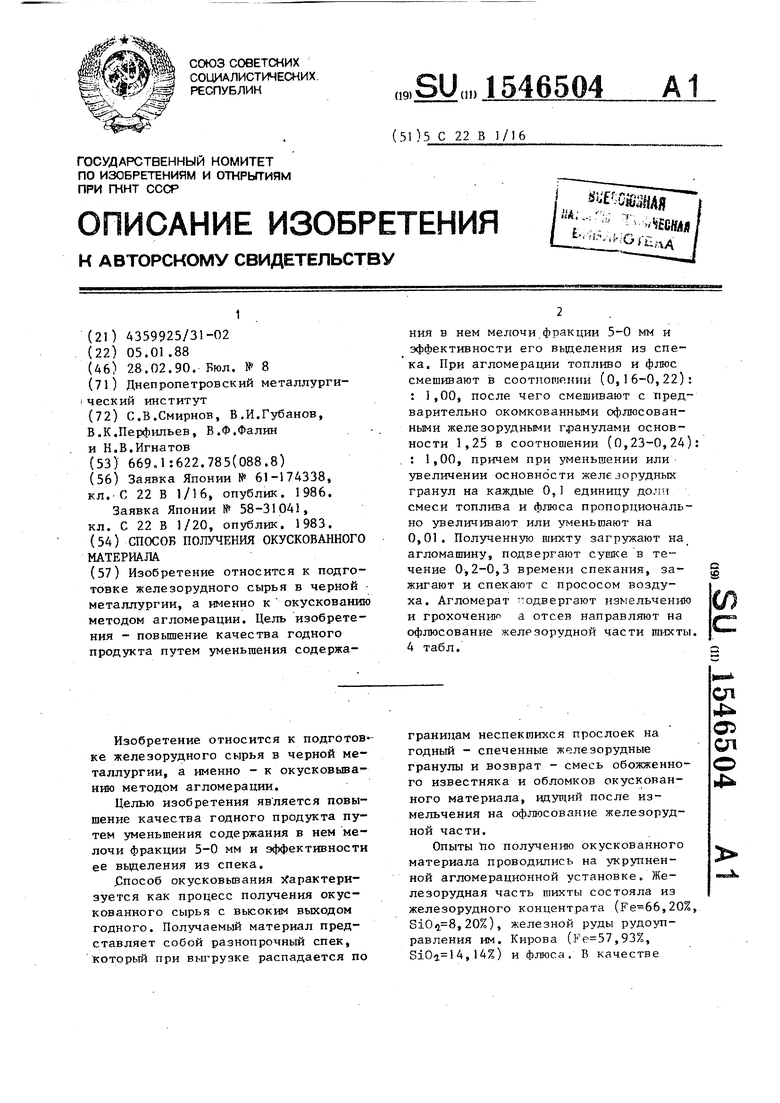

Количественное соотношение топлива к флюсу (О,16-0,22):1,00 определено по зависимости выхода годного от доли топлива и флюса (см. табл. 1)

Как видно из табл. 1, наиболее высокие показатели качества годного продукта получаются при.отношении топлива к флюсу (О,16-0,22):1,00.

Этому интервалу значений соответствуют максимальные выходы годного продукта (фр, 5-40 мм) и его прочности на удар (75,33 и 64,67%) и на истирание (15,00 и 18,33%).

Уменьшение доли топлива в смеси сопровождается понижением температуры в зоне горения, что является результатом охлаждающего действия известняка, поглощающего значительное количество (около 15%) тепла

на диссоциацию. При отношении топ- лива к известняку О,12:1,00 тепловой уровень процесса не обеспечивает получение качественного продукта, о чем свидетельствуют результаты испытаний материала по, ГОСТ 15137-77 (см. табл. 1),

Новышение.доли тепла в смеси выше 0,22 (0,25:1,00) увеличивает время

Q Q

5 Q

5

О

5

° 5

пребывания материала при высоких температурах (t 1250°), приводит к формированию структур эвтектического типа и снижению его прочности, а увеличение количества расплава способствует процессу образования друз размером более 50 мм.

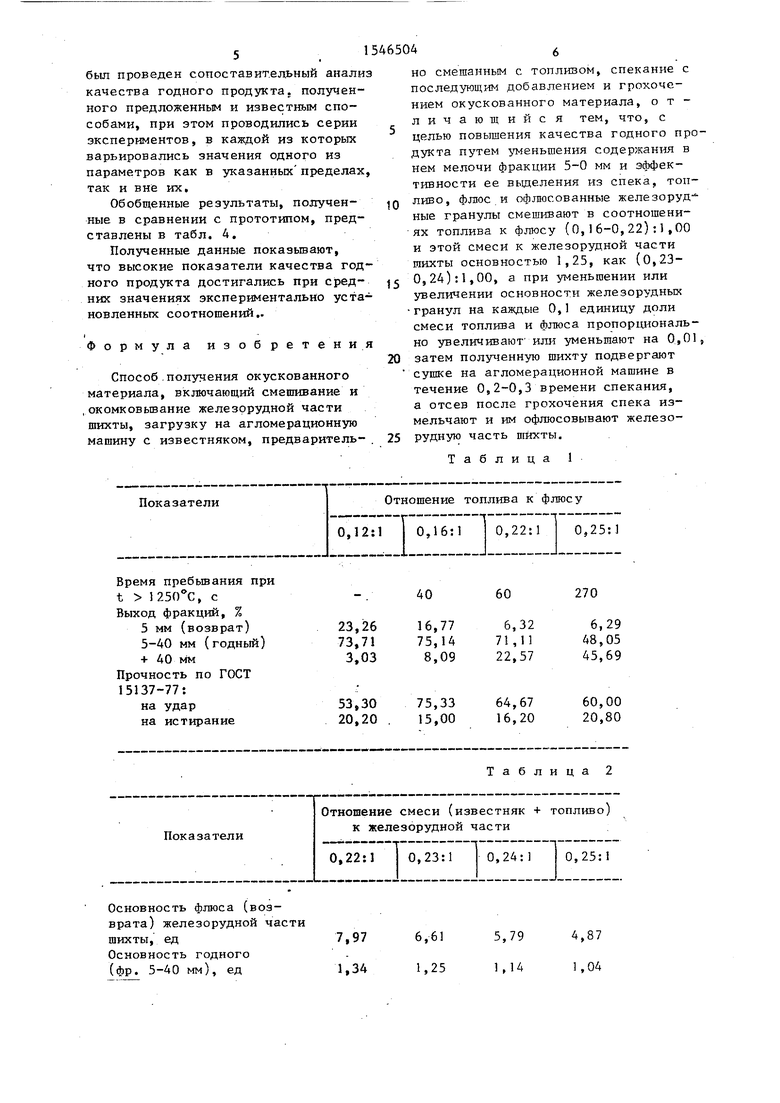

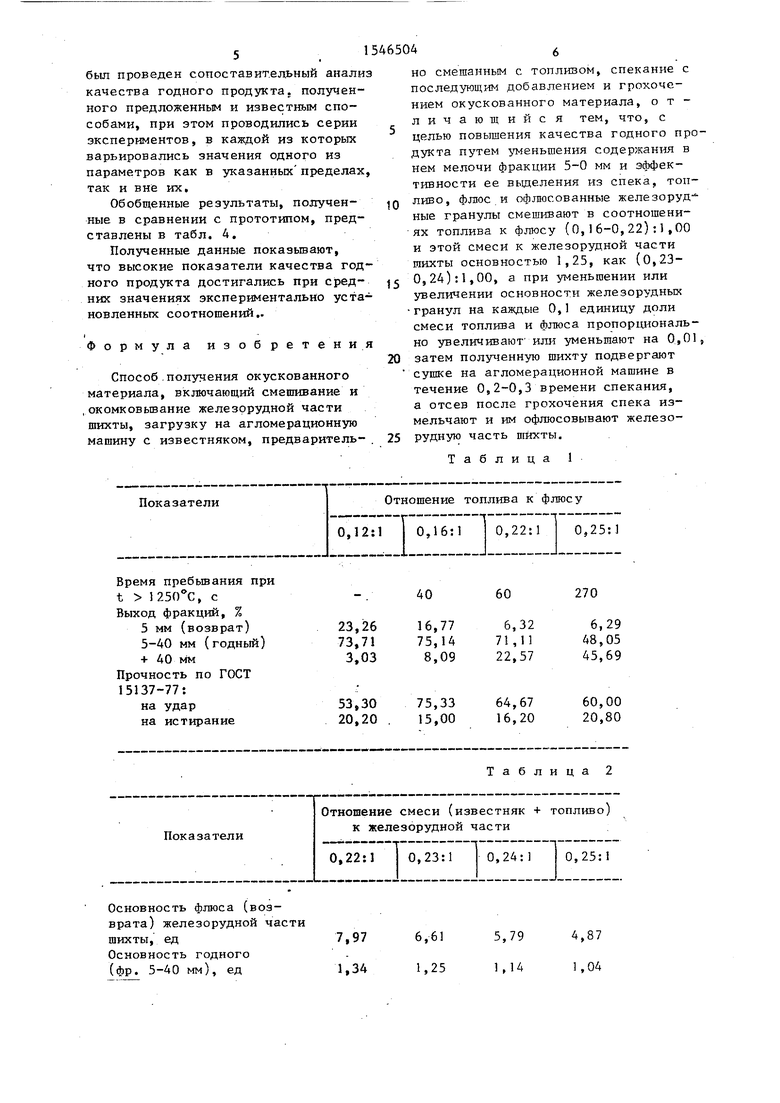

В табл. 2 приведены данные зависимости выхода годного от доли смеси и железорудной части.

Как видно из табл. 2, изменение соотношения смеси и железорудной части позволяет управлять основностью годного продукта. При уменыпе- ,нии или увеличении соотношения смеси и железорудной части на 0,01 ед. основность годного продукта уменьшает- ся или увеличивается на 0,1 ед.

Предложенный способ позволяет с меньшими затратами комплексно решить задачу получения самоплавкого доменного сырья.

Это достигается путем создания в спекаемом слое условий одновременного пролекания железорудных гранул и ограничения спекания их друг с другом за счет наличия между ними .частиц известняка.

Величина основности 1,25 практически не оказывает влияния на прочностные характеристики конечного материала, так как за счет равнопрочной структуры спек разрушается на куски заданной крупности и в годном продукте содержится минимальное количество некондиционных фракций.

Этой величине основности соответствуют также максимальные значения удельной производительности установки и выхода годного продукта (фр. 5- 40 мм).

Для определения продолжительности сушки были проведены исследования, которые показали, что наиболее высокие показатели процесса соответствуют сушке 0,2-0,3 времени спекания (см, табл. 3).

Уменьшение длительности сушки приводит к увеличению ее интенсивности, вызывает резкое снижение прочности сырых окатышей и их разрушение.

При увеличении времени сушки сверх 0,3 времени спекания приращение показателей процесса спекания и качества годного продукта незначительно,

В идентичных условиях на лабораторной агломерационной установке

51546504

ставительный анализ продукта, получени известным спопроводились серии

н п н л д н т н я «с 0

экспериментов, в каждой из которых варьировались значения одного из параметров как в указанных пределах, так и вне их.

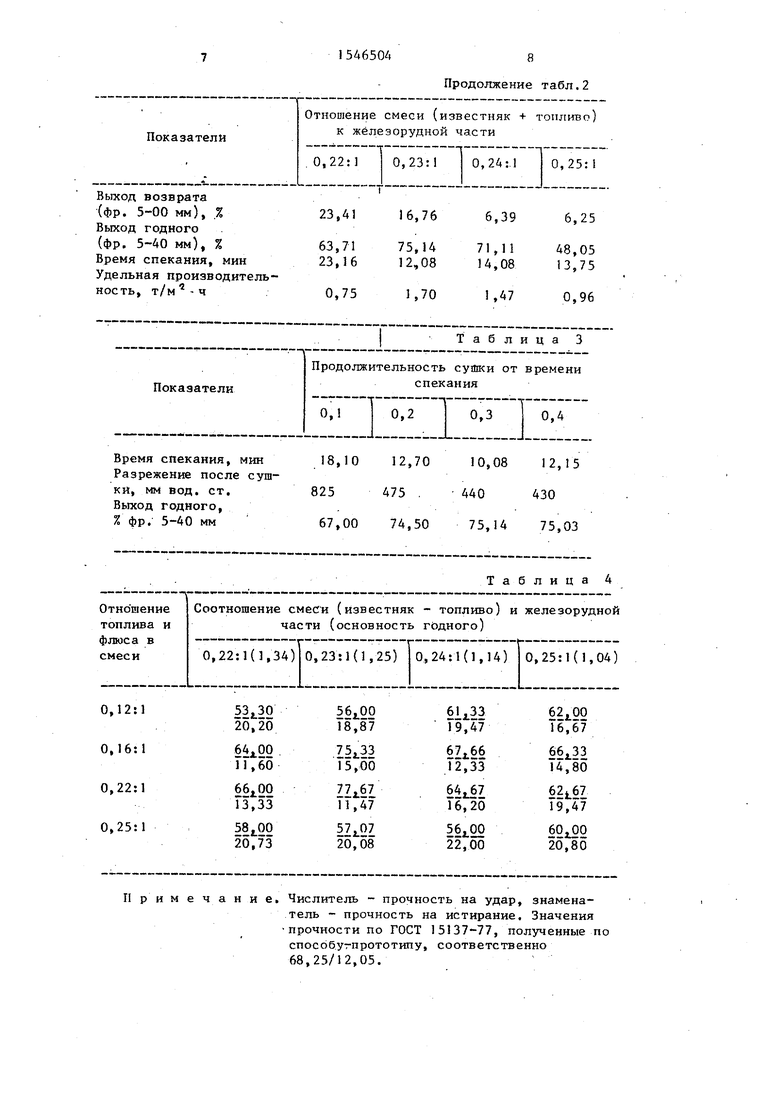

Обобщенные результаты, полученные в сравнении с прототипом, представлены в табл. 4.

Полученные данные показывают, что высокие показатели качества годного продукта достигались при средних значениях экспериментально установленных соотношений..

Формула изобретения

Способ полунения окускованного материала, включающий смешивание и ,окомковывание железорудной части шихты, загрузку на агломерационную машину с известняком, предваритель0

но смешанным с топливом, спекание с последующим добавлением и грохочением окускованного материала, отличающийся тем, что, с целью повышения качества годного продукта путем уменьшения содержания в нем мелочи фракции 5-0 мм и эффективности ее выделения из спека, топливо, флюс и офлюсованные железоруд- - ные гранулы смешивают в соотношениях топлива к флюсу (О,16-0,22):1,00 и этой смеси к железорудной части шихты основностью 1,25, как (0,23- с 0,24):1,00, а при уменьшении или

увеличении основности железорудных гранул на каждые 0,1 единицу доли смеси топлива и флюса пропорционально увеличивают или уменьшают на 0,01, затем полученную шихту подвергают сушке на агломерационной машине в течение 0,2-0,3 времени спекания, а отсев после грохочения спека измельчают и им офлюсовывают железорудную часть шихты.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ НА КОНВЕЙЕРНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040560C1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к окускованию методом агломерации. Цель изобретения - повышение качества годного продукта путем уменьшения содержания в нем мелочи фракции 5-0 мм и эффективности ее выделения из спека. При агломерации топливо и флюс смешивают в соотношении (0,16-0,22):1,00, после чего смешивают с предварительно окомкованными офлюсованными железорудными гранулами основности 1,25 в соотношении (0,23-0,24):1,00, причем при уменьшении или увеличении основности железорудных гранул на каждые 0,1 единицу долю смеси топлива и флюса пропорционально увеличивают или уменьшают на 0,01. Полученную шихту загружают на агломашину, подвергают сушке в течение 0,2-0,3 времени спекания, зажигают и спекают с прососом воздуха. Агломерат подвергают измельчению и грохочению, а отсев направляют на офлюсование железорудной части шихты. 4 табл.

Основность флюса (возврата) железорудной части

шихты, ед7,976,615,794,87

Основность годного (фр. 5-40 мм), ед1,341,251,141,04

Таблица 1

Таблица 2

Выход возврата

(фр. 5-00 мм), %23,4116,766,396,25

Выход годного

(фр. 5-40 мм), %63,7175,1471,1148,05

Время спекания, мин23,1612,0814,0813,75

Удельная производительность, ,751,701,470,96

Время спекания, мин Разрежение после сушки, мм вод. ст. Выход годного, % фр. 5-40 мм

18,10 12,7010,08 12,15

825475440430

67,00 74,5075,14 75,03

Продолжение табл.2

Таблица 3

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1990-02-28—Публикация

1988-01-05—Подача