Изобретение относится к металлургии и .-касается получения сплавов на основе железа.

Целью изобретения является повышение степени восстановления железа.

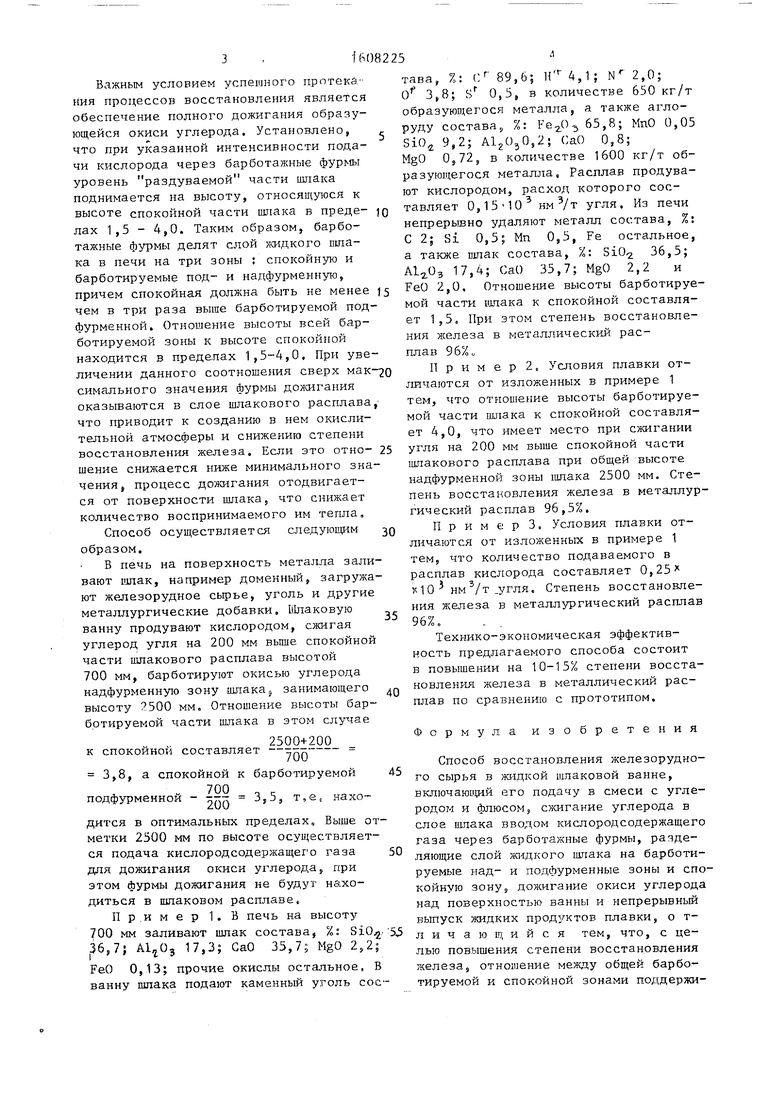

Цри оптимальной интенсивности подачи кислорода в пределах (0,15-0,25)х -10 нм VT угля через нижний ряд барботажных фурм барботируемая область жидкого шлака располагается на 150-300 мм ниже их оси и выше оси барботажных фурм. Наличие такой зоны приводит к необходимости поддержания на его поверхности некоторого количества пшака, находящегося в спокойном состоянии, через который восстановленные капли металла дренажируют к подине печи с, Отношение высоты под- фурменной барботируемой части шлака к спокойной должно составлять не менее 1 : 3. При меньшем уровне спокойной части шлака процессы обессерива- ния ухудшаются ввиду уменьшения поверхности контакта капель металла со шпаком.

В таблице приведены значения коэффициента распределения серы между шлаком и металлом в зависимости от величины спокойной части пшака, определенные расчетным путем,

05

о

ОС

to ю

сд

3

Важным условием успешного протекания процессов восстановления является обеспечение полного дожигания образующейся окиси углерода. Установлено, что при указанной интенсивности подачи кислорода через барботажные фурмы уровень раздуваемой части шлака поднимается на высоту, относящуюся к высоте спокойной части шпака в преде- JQ лах 1,5 - 4,0. Таким образом, барботажные фурмы делят слой жидкого ишака в печи на три зоны ; спокойную и барботируемые под- и надфурменную, причем спокойная должна быть не менее )5 чем в три раза выше барботируемой под- фурменной. Отношение высоты всей барботируемой зоны к высоте спокойной находится в пределах 1,5-4,0. При увеличении данного соотношения сверх мак-20 симального значения фурмы долсигания оказываются в слое шлакового расплава, что приводит к созданию в нем окислительной атмосферы и снижению степени восстановления железа. Если это отно- 25 шение снижается ниже минимального значения, процесс дожигания отодвигается от поверхности шлака, что снижает количество воспринимаемого им тепла,

Способ осуществляется следующим зО образом.

В печь на поверхность металла заливают шлак, например доменный, загружают железорудное сырье, уголь и другие металлургические добавки. Ипаковую 5 ванну продувают кислородом, сжигая углерод угля на 200 мм вьше спокойной части шлакового расплава высотой 700 мм, барботируют окисью углерода надфурменную зону шлакаj занимающего Q высоту 2500 мм. Отношение высоты барботируемой части шлака в этом случае

2500+2др

700 3,8, а спокойной к барботируемой

тава, .f

л Н

%: С/ 89,6; Н 4,1; N 2,0; .,г

образующегося металла, а руду состава.

%:

Fe.0,, 65,8;

О 3,8; S 0,5, в количестве 650 кг/т

также аглоМпО 0,05

SiO 9,2; А1гОзО,2; СаО 0,8; MgO 0,72, в количестве 1600 кг/т образующегося металла. Расплав продувают кислородом, расход которого составляет 0,1540 угля. Из печи непрерывно удаляют металл состава, %: С 2; Si 0,5; Мп 0,5, Fe остальное, а также ишак состава, %: SiO,2 36,5; 17,4; СаО 35,7; MgO 2,2 и FeO 2,0. Отношение высоты барботируемой части шлака к спокойной составляет 1,5, При этом степень восстановления железа в металлический расплав 96%„

Пример 2. Условия плавки отличаются от изложенных в примере 1 тем, что отношение высоты барботируемой части шлака к спокойной составляет 4,0, что имеет место при сжигании угля на 200 мм выше спокойной части шлакового расплава при общей высоте надфурменной зоны 1илака 2500 мм. Степень восстановления железа в металлургический расплав 96,5%.

Пример 3. Условия плавки отличаются от изложенных в примере 1 тем, что количество подаваемого в расплав кислорода составляет 0,25 к10 нм /т угля. Степень восстановления железа в металлургический расплав

96%,

Технико-экономическая эффективность предлагаемого способа состоит в повышении на 10-15% степени восстановления железа в металлический расплав по сравнению с прототипом.

Формула изобретения

к спокойной составляет

45

„ 700 , . подфурменнои - -- J,Js

т,е, нахо50

Способ восстановления железорудного сырья в жидкой шпаковой ванне, включаюнщй его подачу в смеси с углеродом и флюсом5 сжигание углерода в слое ш.лака вводом кислородсодержащего газа через барботажные фурмы, разделяющие слой жидкого ишака на барботи- руемые над- и подфурменные зоны и спокойную зону, дожигание окиси углерода над поверхностью ванны и непрерывный . - - выпуск жидких продуктов плавки, о т700 мм заливают шлак состава, %. SiO. 5ц5 личаюгоийся тем, что, с це36,7} 17,3; СаО 35,7; MgO 2,2;

FeO 0,13; прочие окислы остальное, В

ванну шлака подают каменный уголь сосдится в оптимальных пределах. Выше отметки 2500 мм по высоте осуществляется подача кислородсодержащего газа для дожигания окиси углерода, при этом фурмы дожигания не будут находиться в пшаковом расплаве,

П р.и м е р 1. В печь на высоту

лью повышения степени восстановления железа, отношение между общей барботируемой и спокойной зонами поддержи8225

JQ )5 -20 , 25

зО

5 Q

тава, .f

л Н

%: С/ 89,6; Н 4,1; N 2,0; .,г

образующегося металла, а руду состава.

%:

Fe.0,, 65,8;

О 3,8; S 0,5, в количестве 650 кг/т

также аглоМпО 0,05

SiO 9,2; А1гОзО,2; СаО 0,8; MgO 0,72, в количестве 1600 кг/т образующегося металла. Расплав продувают кислородом, расход которого составляет 0,1540 угля. Из печи непрерывно удаляют металл состава, %: С 2; Si 0,5; Мп 0,5, Fe остальное, а также ишак состава, %: SiO,2 36,5; 17,4; СаО 35,7; MgO 2,2 и FeO 2,0. Отношение высоты барботируемой части шлака к спокойной составляет 1,5, При этом степень восстановления железа в металлический расплав 96%„

Пример 2. Условия плавки отличаются от изложенных в примере 1 тем, что отношение высоты барботируемой части шлака к спокойной составляет 4,0, что имеет место при сжигании угля на 200 мм выше спокойной части шлакового расплава при общей высоте надфурменной зоны 1илака 2500 мм. Степень восстановления железа в металлургический расплав 96,5%.

Пример 3. Условия плавки отличаются от изложенных в примере 1 тем, что количество подаваемого в расплав кислорода составляет 0,25 к10 нм /т угля. Степень восстановления железа в металлургический расплав

96%,

Технико-экономическая эффективность предлагаемого способа состоит в повышении на 10-15% степени восстановления железа в металлический расплав по сравнению с прототипом.

Формула изобретения

лью повышения степени восстановления железа, отношение между общей барботируемой и спокойной зонами поддержи 1608225

нают в пределах 1,5-4,0, а высоту фурменной зоны, при этом расход спокойной зоны не менее чем в три ра- кислорода поддерживают (0,15 - за больше высоты барботируемой под- - 0,25) 10 HMVT.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ С ПОЛУЧЕНИЕМ ШЛАКА ЗАДАННОГО СОСТАВА | 2008 |

|

RU2359169C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1982 |

|

SU1593236A1 |

| Способ производства чугуна дуплекс-процессом Ромелт (варианты) | 2016 |

|

RU2637840C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2542050C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

Изобретение относится к металлургии и касается получения сплавов на основе железа. Цель изобретения - повышение степени восстановления железа. Способ включает подачу железорудного сырья в смеси с углеродом и флюсом, сжигание углерода в слое шлака вводом кислородсодержащего газа через барботажные фурмы, разделяющие слой жидкого шлака на барботируемую над- и подфурменные зоны и спокойную зону, дожигание окиси углерода над поверхностью ванны и непрерывный выпуск жидких продуктов. Отношение между общей барботируемой и спокойной зонами поддерживают в пределах 1,5-4,0, а высоту спокойной зоны - не менее чем в 3 раза больше высоты барботируемой подфурменной зоны, при этом поддерживают расход кислорода (0,15-0,25).103 нм3/т. 1 табл.

| Кожевников И,Ю, Бескоксовая металлургия железа | |||

| - М.: Металлургия, 1970, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Авторское свидетельство СССР № 790800, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1982-10-20—Подача