Изобретение относится к области металлургии, в частности к обработке жаропрочных хромистых сталей мартенситного класса, содержащих 5-13% Cr, предназначенных для изготовления элементов котлов и паропроводов, а также лопаток паровых турбин энергетических установок с рабочими температурами до 650°C.

На сегодняшний день в России в качестве материалов изготовления элементов энергетических установок предложены новые химические составы жаропрочных высокохромистых сталей мартенситного класса типа 10Х9К3В2МФБР, 10Х9К3В3МФБР, 10Х10К3В2МФБР, 02Х9К3В2МФБР и другие. Температура применения новых сталей может достигать 600°С при длительной эксплуатации и 620°С при краткосрочной эксплуатации. В результате данные стали способны обеспечить высокий уровень жаропрочности при сверхкритических параметрах пара 550-620°С, 20-25 МПа, однако, ограничены в применении для суперсверхкритических параметров пара 620-650°С, 25-30 МПа. Дальнейшее повышение жаропрочности сталей мартенситного класса может быть достигнуто только за счет комбинации совершенствования легирующей базы с применением термомеханической обработки.

В настоящее время традиционная термическая обработка жаропрочных сталей мартенситного класса представляет собой выдержку в аустенитной области при 1000-1200°C с последующим охлаждением на воздухе и отпуском при температурах 720-800°C с охлаждением на воздухе. Различные вариации термической обработки в рамках вышеуказанной схемы применяют к сталям мартенситного класса с химическими составами типа (мас.%): углерод 0,01-0,2, кремний не более 0,2, марганец 0,01-0,6, хром 9,0-13,0, никель не более 0,2, вольфрам 0,5-2, молибден 0,5-1,0, кобальт 0,1-5,0, ванадий 0,18-0,25, ниобий 0,03-0,1, азот 0,04-0,1, бор 0,0005-0,005, сера не более 0,01, фосфор не более 0,01, алюминий не более 0,02, медь не более 0,05, железо – остальное. В процессе выдержки при температурах 1000 - 1200°С происходит практически полное растворение частиц вторичных фаз типа карбидов М23С6 и карбонитридов МХ, присутствовавших в сталях, что имеет значительное влияние на размер исходного аустенитного зерна. При дальнейшем охлаждении на воздухе или в воде в сталях реализуется мартенситное превращение, в результате которого формируется структура пакетного мартенсита. Последующий отпуск при температурах 720 - 800°С приводит к выделению частиц карбидов М23С6 (размером 50 - 170 нм) и карбонитридов MX (размером 14 – 30 нм) [K. Maruyama, K. Sawada, J. Koike Strengthening mechanisms of creep resistant tempered martensitic steel // ISIJ Int. - 2001. - Vol.41. - P. 641-653]. Стабильность сформировавшейся после отпуска структуры троостита отпуска при ползучести определяется объемной долей, распределением и размером частиц вторичных фаз. Частицы карбидов М23С6, расположенные по границам исходных аустенитных зерен и мартенситных реек, сдерживают миграцию границ, стабилизируя реечную структуру троостита отпуска. Дисперсные частицы карбонитридов МХ, равномерно распределенные внутри матрицы, сдерживают перестройку свободных дислокаций в более устойчивые конфигурации. В результате, границы реек троостомартенсита сохраняют свою структуру в процессе ползучести при повышенных температурах. Сочетание дислокационной структуры троостита отпуска с наночастицами вторичных фаз обеспечивает уникальные жаропрочные характеристики новых сталей мартенситного класса по сравнению с бейнитными или ферритными сталями типа 08X13, 12X13, 15Х11МФ, 15Х12ВНМФ, которые в настоящее время используются в качестве материалов для паровых турбин энергетических установок. Сочетание легирования и термической обработки дало возможность эксплуатировать новые стали при сверхкритических температурах. Применение термомеханической обработки для сталей с химическим составом типа 10Х9М1ФБР, 10Х9В1М1ФБР и 10Х9В2МФБР, российские аналоги широко используемых за рубежом сталей Р91, Р911 и Р92, приводит к повышению сопротивления ползучести этих сталей. Так, в источниках US 6899773B2 и US 7470336B2 для повышения жаропрочности предлагается схема термомеханической обработки, заключающаяся в нагреве в аустенитную область до температур свыше 1000°С с выдержкой более 2 часов, горячей деформации при температуре выше 1000°С со степенью деформации не менее 20%, охлаждении на воздухе, в источнике US 6966955B2 – нагрев до температур 1100-1250°С и выдержка при данных температурах в течение 1-3 часов, горячая деформация с понижением температуры в температурном интервале 1040-780°С, степень деформации более 40%, последующее охлаждение со скоростью 1°С/мин до температуры 10°С, в источнике US 6162307В2 – нагрев в аустенитную область до температуры 1150°С, горячая деформация в температурном интервале 850-1100°С, охлаждение со скоростью от 10°С/ч до 1500°С/час, рекристаллизационный отжиг при температуре 700°С в течение 5 ч, гомогенизация в температурном интервале 920-1050°С в течение 10-180 мин (охлаждение на воздухе, в масле или в воде) и отпуск при температуре 700°С в течение 30-120 мин.

Горячая или теплая деформация, включенная в процесс термомеханической обработки, примеры которой приведены в вышеуказанных источниках, проводилась с целью обеспечения высокой плотности дислокаций как мест зарождения для мелкой дисперсии карбонитридов МХ.

Известен способ термомеханической обработки жаропрочной стали мартенситного класса Р91 (10Х9М1ФБР), описанный в патенте US 7520942B2 (опубликован 21.04.2009) включающий:

1) нагрев и выдержку в аустенитной области в интервале температур 1000-1400°С в течение 1-5 часов для формирования 100% аустенита с определенным размером ИАЗ;

2) охлаждение до температур 500-1000°С, теплая деформация в этом температурном интервале (прокатка, ковка, экструзия и др.) со степенью деформации не более 20% для формирования дислокаций в микроструктуре, действующие как гетерогенные места зарождения для выделения дисперсии мелких частиц карбонитридов МХ, обогащенных ванадием, ниобием и/или танталом, с подогревом заготовки между проходами;

3) после деформации, отжиг в интервале температур 500-1000°С до 10 часов, необходимый для роста частиц до определенного размера;

4) охлаждение до комнатной температуры на воздухе или в воде для обеспечения мартенситного или ферритного превращения;

5) дополнительный, но не обязательный, отпуск в температурном интервале 500-850°С для повышения вязкости и пластичности стали.

Как отмечается в указанном патенте микроструктура модифицированной Р91 (10Х9М1ФБР) стали, после термомеханической обработки по описанному в патенте способу, значительно отличалась от микроструктуры, сформированной в процессе традиционной термомеханической обработки: средний размер карбонитридов МХ был снижен в 4 раза, а плотность этих частиц возросла в 3 раза.

При этом, наряду с существенным измельчением карбонитридов МХ, размер карбидов М23С6 по границам исходных аустенитных зерен, которые выделяются из твердого раствора в процессе отжига в интервале температур 600-900°С после операции теплой деформации значительно увеличился, что является существенным недостатком представленного способа, т.к. приводит к снижению сопротивления ползучести сталей. В работе [R. Mishnev, N. Dudova, A. Fedoseeva, R. Kaibyshev. Microstructural aspects of superior creep resistance of a 10%Cr martensitic steel // Materials Science and Engineering A. –2016. – Vol. 678. – pp. 178–189] отмечается, что больший вклад в микроструктурную стабильность троостита отпуска в условиях ползучести вносят карбиды М23С6, расположенные по границам мартенситных реек и препятствующие их миграции и трансформации в субзеренные границы, а не карбонитриды МХ.

Более того, в способе по патенту US 7520942B2 (опубликован 21.04.2009), присутствует существенная методологическая ошибка: температура нагрева и выдержки в аустенитной области в традиционной термической обработке и модифицированной термомеханической обработке значительно отличаются друг от друга, что влияет на взаимосвязанные структурные параметры: долю выделившихся карбонитридов МХ и размер исходных аустенитных зерен. Оба этих параметра имеют значительное влияние на механические свойства при ползучести. В связи с этим, не представляется возможным точно указать причину, ответственную за повышения механических свойств – проведение деформации на этапе нормализации или повышенная температура нормализации.

Основным недостатком указанного способа по патенту US 7520942B2 является то, что он не применим к сталям с оптимизированным химическим составам, а именно 10-11%Cr сталям, которые уже демонстрируют высокое сопротивление ползучести только за счет оптимально подобранных элементов легирования, напр., по патенту 2655496 от 28.05.2018.

Задачей предлагаемого изобретения является повышение механических свойств стали с химическим составом, описанным в патенте RU 2655496 от 28.05.2018.

Технический результат – повышение длительной прочности при ползучести за счет формирования дисперсии мелких частиц карбидов М23С6 и карбонитридов МХ размером около 50 нм и 10 нм соответственно, в стали, содержащей легирующие элементы, при следующем соотношении компонентов, масс. %:

углерод 0,08 – 0,12

кремний не более 0,1

марганец менее 0,05

хром от 10,5 до 12,0

никель не более 0,1

вольфрам 1,5-2,5

молибден 0,4-1,0

кобальт 3,0-3,5

ванадий 0,18-0,25

ниобий не более 0,07

азот не более 0,003

бор 0,008-0,013

медь 0,6-0,8

сера не более 0,01

фосфор не более 0,01

алюминий не более 0,01

титан до менее 0,01

железо остальное.

В результате увеличивается работоспособность указанной стали при температуре до 650°C на 7-14%.

Предложенный способ термомеханической обработки жаропрочной стали мартенситного класса содержит следующие признаки:

1) Проводят гомогенизацию путем нагрева до температуры 1150°С с выдержкой в течение 16 часов и последующим охлаждением на воздухе, что позволяет выравнять химический состава стали по заготовке, равномерно распределить элементы легирования, устранить химические и структурные ликваций;

2) Затем проводят всестороннюю ковку при температуре 1150°С со степенью деформации 20%, при этом между проходами заготовка подогревается до температуры 1150°С, охлаждение после ковки проводят на воздухе, в результате повышается равноосность структуры и доля границ как мест зарождения карбидов М23С6;

3) Далее осуществляют нормализацию путем нагрева в аустенитную область до температуры 1050°С с выдержкой при указанной температуре в течение 2 часов для растворения избыточных фаз и образования 100% аустенита;

4) Охлаждение осуществляют в печи до температуры 900°С с последующей выдержкой при указанной температуре в течение 1 часа;

5) Деформацию путем прокатки или ковки осуществляют при температуре 900°С до степени деформации 80% с обязательным подогревом до указанной температуры между проходами с целью формирования большего числа дислокаций как мест зарождения карбонитридов МХ и зарождения карбидов М23С6 высокой плотности на развитой структуре малоугловых границ.

6) После деформации проводят изотермический отжиг при температуре деформации в течение 3 часов для зарождения частиц карбонитридов МХ на подготовленных в процессе деформации местах зарождения и роста частиц карбидов М23С6 до размера не более 50нм.

7) Охлаждают на воздухе до комнатной температуры для формирования структуры мартенсита вследствие протекания мартенситного превращения;

8) Затем проводят отпуск при температуре 770°С с выдержкой в течение 3 часов, охлаждение на воздухе, что обеспечивает снятие внутренних напряжений, формирование структуры троостита отпуска с мелкими частицами вторичных фаз, стабилизирующими неравновесную дислокационную структуру, а также малоугловые и высокоугловые границы исходных аустенитных зерен, блоков, пакетов и мартенситных реек.

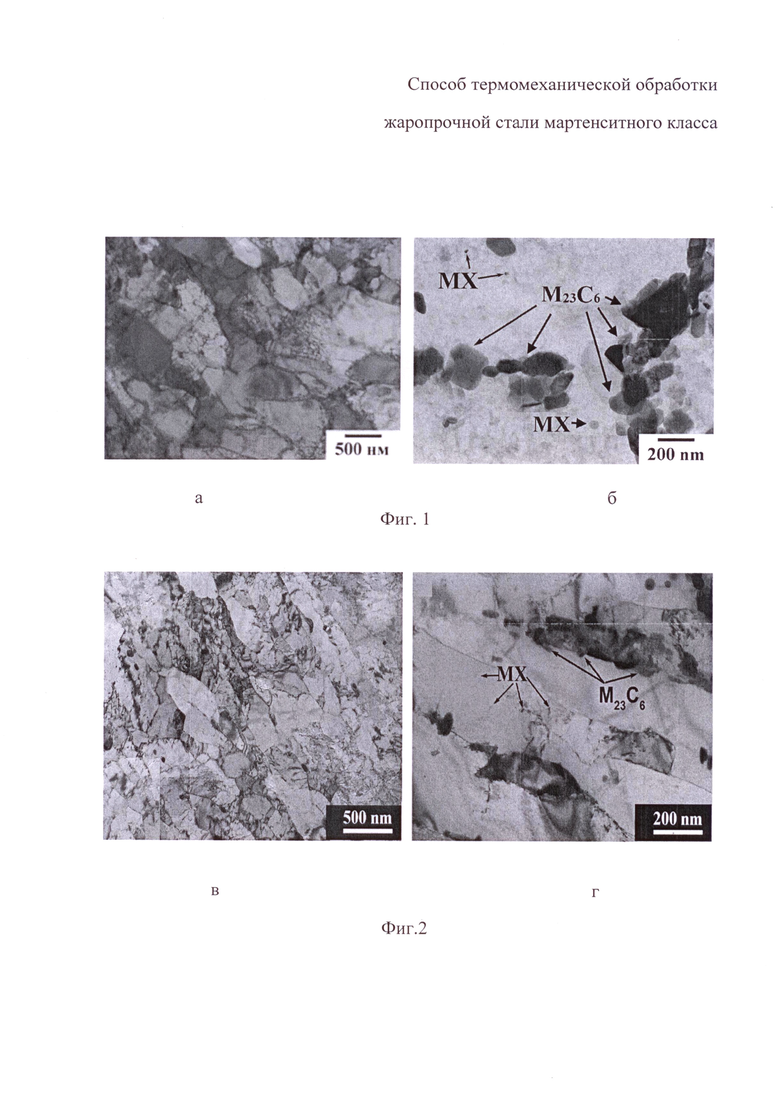

Достижение заявленного технического результата подтверждают изображения микроструктуры стали, где :

- на Фиг. 1а представлено изображение структуры стали после традиционной термической обработки, полученное с использованием просвечивающего электронного микроскопа JEM JEOL–2100 (далее ПЭМ), оснащенного энерго-дисперсионной приставкой INCA, на тонкой фольге;

- на Фиг. 1б представлено изображение структуры стали после традиционной термической обработки, полученное с использованием ПЭМ, оснащенного энерго-дисперсионной приставкой INCA, на углеродной реплике;

- на Фиг. 2в представлено изображение структуры стали после предложенной термической обработки, полученное с использованием ПЭМ, оснащенного энерго-дисперсионной приставкой INCA, на тонкой фольге;

- на Фиг. 2г представлено изображение структуры стали после предложенной термической обработки, полученное с использованием ПЭМ, оснащенного энерго-дисперсионной приставкой INCA, на тонкой фольге.

Как видно на фигурах, предложенный способ термомеханической обработки ведет к формированию структуры троостита отпуска, размер исходного аустенитного зерна в которой достигает 50-60 мкм с мартенситными рейками со средним размером менее 200 нм, границы которых стабилизированы мелкими частицами карбидов М23С6 с размером около 50 нм. Высокая плотность дислокаций, образующихся как в процессе деформации, так и при мартенситном превращении, обеспечивает формирование дисперсии мелких частиц карбонитридов МХ с размером менее 10 нм высокой плотности около 1022 м-2 (Фиг 2в и 2г) Такая структура, сформированная в вышеуказанной стали, значительно отличается от структуры (фиг.1а и 1б), сформированной в процессе традиционной термической обработки, которая заключается в нагреве в аустенитную область до температуры 1050°С, выдержке в течение 1 ч и охлаждении на воздухе с последующим отпуском в температурном интервале 750-770°С в течение 3 часов. А именно, средний размер карбонитридов МХ снижен в 4 раза, а плотность этих частиц возросла в 3 раза, что привело к измельчению мартенситных реек в 2 раза. Кроме того, совместно с существенным измельчением карбонитридов МХ, значительно снизился размер карбидов М23С6 в 2 раза. Таким образом, повышение длительной прочности при ползучести жаропрочной стали до 650°С в результате предложенной термомеханической обработки, обеспечивается за счет дополнительного дисперсионного упрочнения от измельчения частиц вторичных фаз и субструктурного упрочнения за счет уменьшения размера мартенситных реек.

Примеры осуществления.

Пример 1.

Был отлит сплав, химический состав которого описан в патенте RU 2655496 от 28.05.2018 (табл. 1). Выплавка сплава производилась в вакуумно-индукционной печи. В качестве шихты были использованы чистые шихтовые материалы, что позволило получить низкий уровень серы, фосфора и цветных металлов в полученном материале.

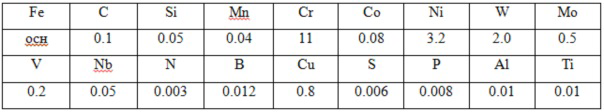

Таблица 1. Химический состав отлитой стали (в мас.% Fe - основа)

Образцы отлитой стали были обработаны тремя разными способами: первый – традиционная термическая обработка, заключающаяся в нормализации при температуре 1050°С, охлаждение на воздухе, с последующим отпуском при температуре 770°С в течение 3 часов, охлаждение на воздухе; второй – по способу, описанному в патенте US 7520942B2, третий – согласно предполагаемому изобретению.

После гомогенизации путем нагрева до температуры 1150°С с выдержкой в течение 16 часов и последующим охлаждением на воздухе, проводят всестороннюю ковку при температуре 1150°С со степенью деформации 20%, при этом между проходами заготовку подогревают до температуры 1150°С, охлаждение после ковки проводят на воздухе. Нормализацию осуществляют путем нагрева в аустенитную область до температуры 1050°С с выдержкой при указанной температуре в течение 2 часов с дальнейшим охлаждением в печи до температуры 900°С и последующей выдержкой при указанной температуре в течение 1 часа. Деформацию осуществляют путем прокатки или ковки при температуре 900°С до степени деформации 80% с обязательным подогревом до указанной температуры между проходами. После деформации проводят изотермический отжиг при температуре деформации в течение 3 часов и охлаждают на воздухе до комнатной температуры. Затем проводят отпуск при температуре 770°С с выдержкой в течение 3 часов и охлаждением на воздухе.

Пример 2.

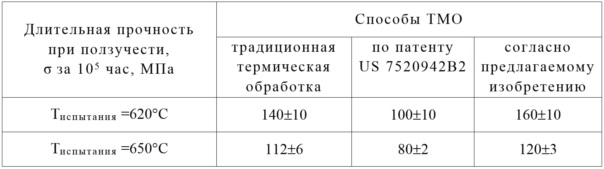

Испытания на длительную прочность были проведены по стандарту ГОСТ 10145-62 Результаты испытаний приведены в таблице 2, из которой видно, что механические свойства стали, подвергнутой термомеханической обработке по заявляемому способу выше по сравнению со свойствами стали, подвергнутой традиционной термической обработке на 7-14 %, а механические свойства отлитой стали, подвергнутой термомеханической обработке по способу, описанному в патенте US 7520942B2 (опубликован 21.04.2009), даже ниже, чем после традиционной термической обработки, что говорит о невозможности использования этого способа к стали нового поколения с оптимизированным химическим составом.

Таблица 2. Испытания на длительную прочность стали, подвергнутой различным способам термомеханической обработки (ТМО) температурах 620°С и 650°С

Если предел длительной прочности стали, подвергнутой традиционной термической обработке, при 650°С составляет

Таким образом, приведенные примеры доказывают, что поставленная задача по разработке способа термомеханической обработки жаропрочной стали мартенситного класса с повышенными жаропрочными свойствами решена благодаря достижению заявленного технического результата - формированию дисперсии мелких частиц карбидов М23С6 и карбонитридов МХ размером около 50 нм и 10 нм, соответственно. Как видно из таблицы 2, свойства стали, подвергнутой термомеханической обработке по заявленному способу, позволяют повысить ее работоспособность, что дает возможность применять ее для изготовления элементов паровых турбин для энергетических установок с рабочей температурой пара до 650°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| СПОСОБ ОБРАБОТКИ ЖАРОПРОЧНОЙ МАРТЕНСИТНОЙ СТАЛИ | 2018 |

|

RU2696302C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2520286C1 |

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

Изобретение относится к области металлургии, а именно к термомеханической обработке жаропрочной хромистой стали мартенситного класса, применяемой для изготовления элементов котлов и паропроводов, а также паровых турбин энергетических установок с рабочей температурой пара до 650°С. Для повышения показателя длительной прочности способ включает гомогенизацию при температуре 1150°С с выдержкой в течение 16 ч и охлаждением на воздухе до комнатной температуры, ковку при температуре 1150°С со степенью деформации 20% и подогревом заготовки между проходами до 1150°С, охлаждение на воздухе до комнатной температуры. Нагрев до температуры 1050°С, выдержку при указанной температуре в течение 2 ч, охлаждение в печи до 900°С с последующей выдержкой в течение 1 ч, деформацию путем ковки при температуре 900°С со степенью деформации 80% с подогревом заготовки до 900°С между проходами, изотермический отжиг при температуре деформации в течение 3 ч с последующим охлаждением на воздухе до комнатной температуры, отпуск при 770°С с выдержкой в течение 3 ч и охлаждением на воздухе до комнатной температуры. 2 табл., 2 ил.

Способ термомеханической обработки жаропрочной стали мартенситного класса, включающий получение отливки из стали, содержащей легирующие элементы, мас.%:

гомогенизацию отливки при температуре 1150°С с выдержкой в течение 16 ч и охлаждением на воздухе до комнатной температуры, всестороннюю ковку при температуре 1150°С со степенью деформации 20% и с подогревом заготовки между проходами до температуры 1150°С, охлаждение на воздухе до комнатной температуры, затем нагрев в аустенитную область до температуры 1050°С с выдержкой в течение 2 ч, охлаждение в печи до температуры 900°С с последующей выдержкой в течение 1 ч, деформацию путем ковки при температуре 900°С со степенью деформации 80% с подогревом заготовки между проходами до 900°С, отжиг при температуре 900°С в течение 3 ч, охлаждение на воздухе до комнатной температуры и отпуск при 770°С с выдержкой в течение 3 ч с последующим охлаждением на воздухе до комнатной температуры.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2631068C1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ РАБОТЫ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2012 |

|

RU2575527C2 |

| Способ обработки нержавеющих сталей мартенситного класса | 1983 |

|

SU1090735A1 |

| US 9322087 D2, 26.04.2016. | |||

Авторы

Даты

2019-05-17—Публикация

2018-07-19—Подача