1

(21)4488293/31-27 (22) 18.07.88 (46)23.11.90. Бюл. Ns43

(71)Ленинградский институт текстильной и легкой промышленности им.С.М.Кирова

(72)Б.Н.Куценко, В.В.Дмитриев, К.С.Сурков, И.Я.Пинус и О.Ю.Назарова (53)621.822.5(088.8)

(56)Авторское свидетельство СССР № 1201574, кл. F 16 С 33/18, 1984.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ

(57)Изобретение относится к машиностроению и может быть использовано яри изготовлении опор скольжения машин и механизмов, в том числе на транспортно- конвейерных линиях. Целью изобретения является повышение износостойкости и снижение стоимости изготовления. Подшипник содержит в качестве антифрикционного текстильного покрытия нетканый материал из политетрафторэтиленовых волокон, наносимых на покрытую связующим рабочую поверхность подшипника или подложки методом злектрофлокирования. Волокна предварительно разрезают и обрабатывают водным раствором алкилоламидов синтетических жирных кислот. Для повышения адгезии волокон к связующему и регулирования рН среды состав дополнительно содержит электролиты, например, метасиликат натрия, хлориты натрия, алюминия, кальция, магния, аммония, сульфаты натрия, алюминия. Индивидуальное закрепление каждой ворсинки в слое связующего, обеспечивал надежное закрепление слоя, исключает возможность его отрыва как единого целого от рабочей поверхности подшипника. 4 з.п.ф-лы, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вкладыш подшипника скольжения | 1990 |

|

SU1709136A1 |

| Самосмазывающийся подшипник скольжения | 1986 |

|

SU1409795A1 |

| Антифрикционный материал | 1988 |

|

SU1590495A1 |

| ФЛОКИРОВАННЫЙ ЭНДОПРОТЕЗ ТАЗОБЕДРЕННОГО СУСТАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2095036C1 |

| Устройство для электрофлокирования нитеподобного материала | 1989 |

|

SU1615255A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ВОРСОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2057218C1 |

| КАТОДНЫЙ БЛОК ДИАФРАГМЕННОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2148681C1 |

| Самосмазывающийся подшипник скольжения | 1990 |

|

SU1739103A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ, ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2313010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ МАТРИЦ | 2004 |

|

RU2266988C2 |

Изобретение относится к машиностроению и может быть использовано при изготовлении опор скольжения машин и механизмов, в том числе на транспортно-конвейерных линиях. Целью изобретения является - повышение износостойкости и снижение стоимости изготовления. Подшипник содержит в качестве антифрикционного текстильного покрытия нетканый материал из политетрафторэтиленовых волокон, наносимых на покрытую связующим рабочую поверхность подшипника или подложки методом электрофлокирования. Волокна предварительно разрезают и обрабатывают водным раствором алкилоламидов синтетических жирных кислот. Для повышения адгезии волокон к связующему и регулирования PH среды состав дополнительно содержит электролиты, например, метасиликат натрия, хлориты натрия, алюминия, кальция, магния, аммония, сульфаты натрия, алюминия. Индивидуальное закрепление каждой ворсинки в слое связующего, обеспечивая надежное закрепление слоя, исключает возможность его отрыва как единого целого от рабочей поверхности подшипника. 2 с.п. 4 з.п. ф-лы, 1 табл.

Изобретение относится к машиностроению и может быть использовано при изготовлении опор скольжения машин и механизмов, в том числе на транспортно- технологических линиях.

Цель изобретения - повышение износостойкости и снижение стоимости изготовления.

Способ изготовления подшипника скольжения заключается в том, что антифрикционный текстильный материал получают методом электрофлокирования из предварительно нарезанных волокон, например, политетрафторэтиленовых (ПТФЭ- волокон), подвергнутых химической обработке, например, обработанных водным раствором алкилоламидов синтетических жирных кислот, общей формулой

R - CONH - (СН2НСН20)п Н, где R C1QH21 - CisHa ;

п 1-20 с концентрацией 10-40 г/л, с . модулем ванны 5-30, температурой 20-90°С в течение 0,5-60 мин, которые наносят на предварительно покрытую связующим рабочую поверхность подшипника или подложки.

Водный раствор дополнительно содержит электролиты, например, метасиликат натрия, хлориды натрия, алюминия, кальция, магния, аммония, сульфаты натрия, алюминия.

Применение метода злектрофлокирования для создания антифрикционного слоя из ПТФЭ-волокон на рабочей поверхности подшипника или подложки приводит к тому, что ворсинки ПТФЭ-ВОЛОКОН, ориентируясь

перпендикулярно к рабочей поверхности, закрепляются одним концом в предварительно нанесенном на нее связующем, образуя поверхность в видо ковра. Антифрикционный слой оказывается обра- зозанным на 100 % из ПТФЭ-волокон, Отсутствие в нем волокон, не обладающих антифрикционными свойствами, г1овышает эксплуатационные свойства подшипника, обеспечивая работу с наименьшими потеря- ми на трение.

Индивидуальное закрепление одного конца каждой ворсинки в слое связующего, обеспечивая надежное закрепление слоя, исключает возможность его отрыва какеди- ного целого от рабочей поверхности. Способ реализуют нанесением ворса из ПТФЭ-волокон методом электрофлокирова- ния на рабочую поверхность подшипника скольжения или подложку. Предварительно поверхность покрывают слоем связующего, а ворс из ПТФЭ-волокон подвергают химической обработке.

ПТФЭ-волокна нарезают на резательных машинах на определенную длину. В связи со сложностью получения ворса из жгута волокна смачивают в растворе моно- этаноламида (МЭА) синтетических жирных кислот в концентрации % или раствором АМСР в таких же концентрациях.

Химическая подготовка ворса заключается в обработке нарезанных волокон раствором МЭА в указанных концентрациях. Пропитку осуществляют следующим образом. Вначале растворяют МЭА, взвешивая необходимое количество и растворяя при температуре 80-90°С. Затем доводят температуру раствора до требуемой по рецепту (или охлаждением, или разбавлением холодной водой).

С целью увеличения адгезии к связующему за счет увеличения поверхности реа- гирования и изменения рН-среды в пропитывающий раствор вводят электролиты или их смеси, например, метасиликат Na. Электролиты и их смеси образовывают на поверхности кристаллы после высушивания, частично нарушая гладкость поверхности, что обеспечивает более прочный контакт при взаимодействии волокна с кле- ем. Указанные электролиты или их смеси берутся в больших концентрациях от 20 до 100 г/л, обработка в течение 2 ч. Только концентрированные растворы электролита в указанном диапазоне обеспечивают эф- фект усиления адгезии.

Увеличение концентрации выше 100 г/л приводит к ухудшению электрофизических свойств ворса, разделяемости и электропроводности. Получается низкое качество материала и большое количество обработки ссыпается с волокна и материала.

Затем ворс высушивается (либо в сушильном шкафу при определенной температуре, либо на воздухе в течение длительного времени). После этого в течение 0,5-5 мин отмывают холодной водой (20-30°С) излишки электролита. В данном случае МЭА незначительно смывается холодной водой, что не влияет на свойства ворса, так как он растворяется в горячей воде и прочно удерживается на волокне. Затем ворс опять сушится.

Пример. Для получения электрофло- кированного материала для подшипника скольжения используют ворс длиной 0,7-1 мм. линейной плотностью 0,33 текс, который обработан составом: моноэтаноламид концентрацией 25 г/л и метасиликат Na концентрацией 25 г/л при модуле ванны 20. температуре обработки 80°С и времени обработки 40 мин при перемешивании. Затем ворс отжимают до 200% и сушат в сушилке при t 90-100°С в течение 1 ч, после сушилки ворс промывают холодной водой (t 18- 20°С) в течение 1 мин. После этого ворс опять отжимают до 200 % и сушат при 30- 40°С в сушилке до влажности 1-1,5 %. После высыхания ворс калибруют путем просеивания через сито с размерами ячеи 0,5 мм для удаления некачественного ворса и спутанных комков.

Для получения образцов готовят клей. состоящий из трех элементов в следующем соотношении, мае.ч.:

Смола декалит 100 .

Продукт Л-2040

Двуокись Ti30

Смешивание производят при комнатной температуре (20°С).

Клей наносят на металлические пластинки и х/б ткань с помощью ракли толш,и- ной 0,3-0,4 мм.

Обработанный ворс загружают в бункер электрофлокатора. На нижний электрод устанавливают металлическую пластинку с нанесенным клеем. Электрофлокирование производят при напряженности электриче. кВ

ского поля 4 - , расстоянии между элект- см

родами 10 см и напряжении на высоковольтном генераторе 40 кВ. Вибрация бункера с ворсом 10 Гц (600 колебаний в 1 мин). Время флокирования до плотности

40-в течение 1 мин. После этого образец

мм сушат в сушильном 1,икафу.

Затем производят чистку поверхности щеткой для удаления незакрепленного ворса и определяют его физико-механические свойства: износостойкость, адгезию, плотность.

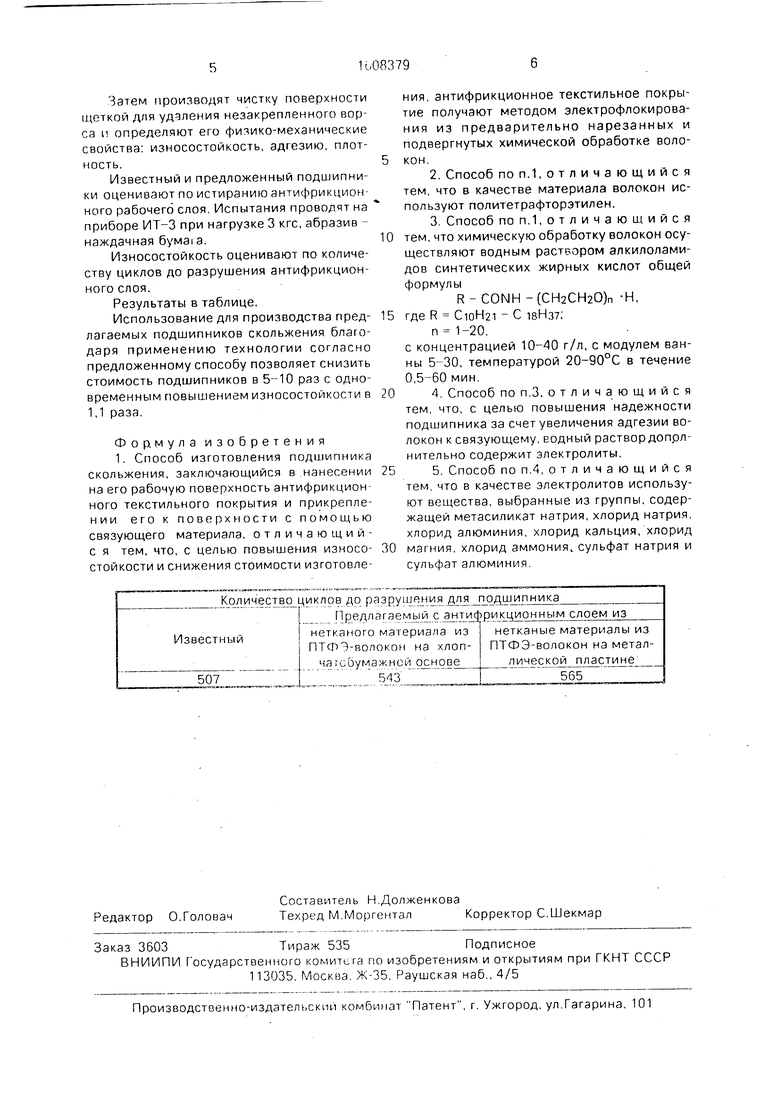

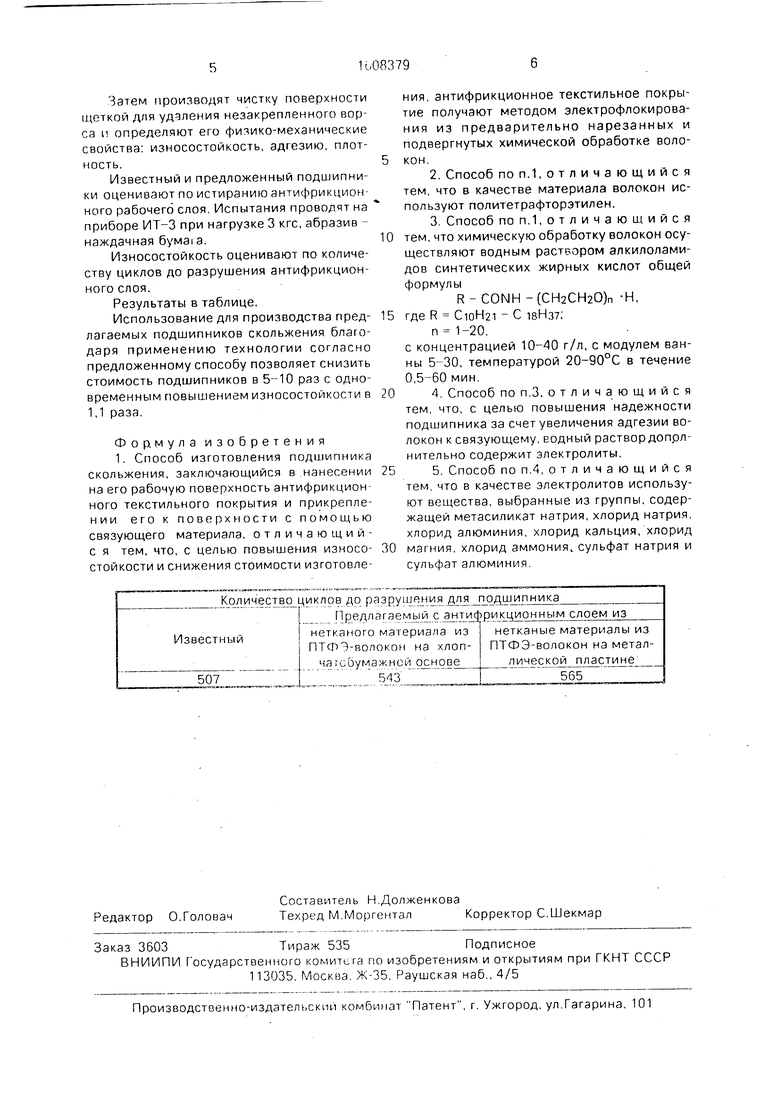

Известный и предложенный подшипники оценивают по истиранию антифрикцион- ного рабочего слоя, Испытания проводят на приборе ИТ-3 при нагрузке 3 кгс, абразив - наждачная бумага.

Износостойкость оценивают по количеству циклов до разрушения антифрикционного слоя.

Результаты в таблице.

Использование для производства предлагаемых подшипников скольжения благодаря применению технологии согласно предложенному способу позволяет снизить стоимость подшипников в 5-10 раз с одновременным повышением износостойкости в 1,1 раза.

Формула изобретения 1, Способ изготовления подшипника скольжения, заключающийся в нанесении на его рабочую поверхность антифрикционного текстильного покрытия и прикреплении его к поверхности с помощью связующего материала, отличаю щий- с я тем, что, с целью повышения износостойкости и снижения стоимости изготовле1 ол ичеств о циклрв до разруше н11я Jl L j JlMS

Предлагаем 1й с нтифрикционным слоем из

нетканого материала из ПТФЭ-волокон на хлоп1агсбумажной р нове

543

0

5

0

5

0

ния, антифрикционное текстильное покрытие получают методом электрофлокирова- ния из предварительно нарезанных и подвергнутых химической обработке волокон,

2,Способ по п.1,отличающийся тем, что в качестве материала волокон используют политетрафторэтилен,

3,Способ по п,1,отличающийся тем, что химическую обработку волокон осуществляют водным раствором алкилолами- дов синтетических жирных кислот общей формулы

R-CONH -(СН2СН20)п -Н, где R CioH2i - С 18Нз7;

п 1-20,

с концентрацией 10-40 г/л, с модулем ванны 5-30, температурой 20-90°С в течение 0,5-60 мин.

нетканые материалы из ПТФЭ-волокон на металлической пластине

565

Авторы

Даты

1990-11-23—Публикация

1988-07-18—Подача