Изобретение относится к способу получения полиизобутилена и может быть использовано в нефтехимической промышленности, а полиизоОутилен - в качестве многофункциональной присадки к смазочным маслам.

Целью изобретения является улучшение свойств присадок на основе полученного продукта.

Согласно предлагаемому способу, после проведения полимеризации до стадии разложения катализатора водой или этиловым спиртом вводят модифицирующую добавку, выбранную из группы, , включающей тиомочевину, триэтиламин, моноэтаноламин или триэтаноламин,

Пример 1 (по изобретению). Полимеризацию осуществляют при -10 С в стальном реакторе, снабженном рубашкой (для охлаждения реакционной смеси) и мешалкой. Перед началом проведения реакции реактор тщательно высушивают, продувают азотом. Б реактор вводят 200 мл сжиженного изобутилена, 400,мл хлористого этила и 0,31 (0,25 масо% к изобутилену) треххло- . ристого алюминия о Время полимеризации 15 мин при постоянном перемешивании, Затем к смеси добавляют 1,02 г три- этаноламина (0,75 мас.% к изобутилену) . Полученный полиизобутилен переосаждают из раствора этиловым спиртом (150-200 мл) и подвергают вакуумной сушке при 60 Со После переосажде- ния в полимере отсутствуют примеси металлов и несвязанная введенная амин- ная добавка Молекулярную массу опр е- деляют на установке для жидкостной

О

о со

х

и гельщ5опикающей хроматографии модели 150С ALC/GPC Water Associated.

Пример 2-4„ Способ проводят аналог№1но примеру 1 однако температура пoлимepизaщiи -20,„,-10 С, а в качестве добавки используют опре целен- кое количество моноэтаколамина,

П р и м е р 5-7с. Способ проводят аналогично примеру 1, но в качестве добавки используют определенное коли- чество тиомочевины,

П р им ер 8s Способ проводят аналогично примеру 1, РЮ в качестве добавки используют Os75 маСо% к изобу- тилену триэт51ламина ,

Пример 9 (известный способ), Полимеризацию осуществляют при 10 С . в стальном реакторе, снабженном рубашкой (ддхя охла-лдз,ения реакционной сме- си) и меша-лкой. Перед началом проведения реакиди реактор ти5ательно высушивают азотом, В реактор вводят 200 мл сжиженного изобути.пена, 400 мл хлористого этила и 0,31г (0,25 масо% к изобутилену) треххлористого алюминия в Полимеризация изобутилена идет с боль- юшу выд,елением тепла 0 слажд,ение реакционной смеси осуществляют через рубашку реактора жидким азотом Об OKOHчании реакции судят по 11рекращению выделения тепла-о В данном примере время полимеризации 15 мин. Проводят похш- меризащпо при постоянном перемешивании. Затем к смеси добавляют 1,66 г (2,5 мас.% от мономера) изобутилово- го спирта;. Полученньш полииз о бутилен :переосаждают из раствора этиловым спиртом вышеописанны способом и подвергают вакуумной сушке при 60 С.

Пример 10. Способ осуществляют по примеру 1 с, Полученньй полиизо- бутилен переосалздают из раствора теплой водой с температурой 35-45°С,

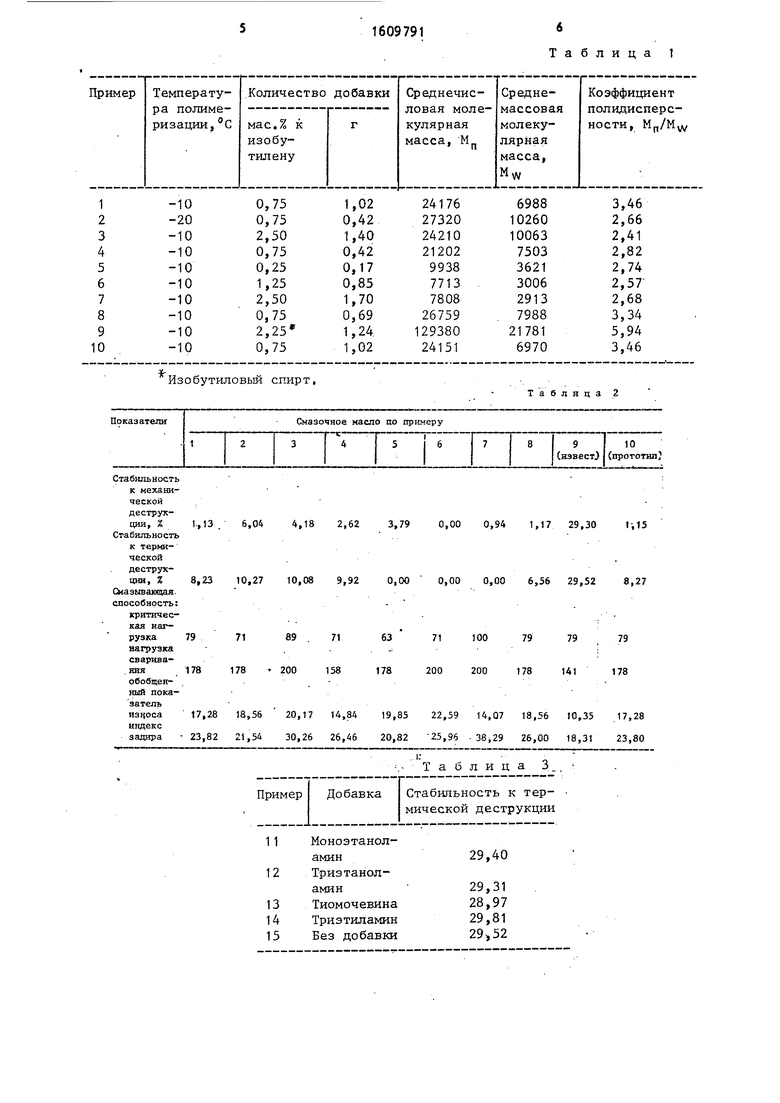

П р и м ер 11-15 (контрольньй). Приготавливают механическую смесь растворов диоктилсебацината, содержащих 10 масо% полиизобутилена полученного по примеру 9 и 2,5 масс% аминной добавки Результаты приведены в табЛо 3,

Результаты опытов по примерам 1-10 приведены в табл. 1„

В табл. 2 приведены результаты испытаний смазочных масел, загущен-, ных присадкой n-20j полученной по из- вестному способу, и полиизобутилена- ми,, полученными по изобретению. Исследовались 10%-ные растворы полиизобути

g

0 5 Q

ленов и П-20 в диоктилсебацинате. Стабильность к механической деструкции определяют по падению вязкости масел, загущенных полиизобутиленами, получен- ными по обоим способам после воздействия на масло ультразвука частотой 22 кГц в течение 20 мин. Стабильность к термической деструкции определяют согласно ТУ 38„101209-72.

Смазывающие свойства полиизобути- ленов, полученных по изобретению, оценивают на четьгрехшариковой машине марки ЧШМ № ИТС-МТ-4 по ГОСТ 9490-75. 5 Обобщенный показатель износа и индекс задира - безразмерные величины, вычисленные по результатам измерения износа шариков от начальной нагрузки до нагрузки сваривания. С использованием полиизобутиленов, полученных по изобретению, обобщенный показатель износа загущенных масел увеличился на 3,72-12,24, а индекс задира - на 2,51-19,98.

Термоокисление смазочных масел, загущенных полиизобутиленаминами, полученными по обоим способам, изучают на манометрической установке при стационарных условиях (Т 200 с, Р 250 мм рт о ст.).

Таким образом, использование полиизобутиленов, полученных по изобретению в качестве присадки к смазочным маслам, позволяет получать смазочные масла с высокой термической.и механической стабильностью, улучшенными сма- зываюш ми свойствами и термоокислитель ной стабильностью, что приводит к - Г1овьш1ению надежности и длительности работы Nacen в агрегатах и к снижению . стоимости обслуживания агрегатов.

Формула изобретения

Способ получения полиизобутилена, включающий полимеризацию изобутилена при - 10.0. - 20 с в хлористом алкиле в присутствии в качестве катализатора треххлористого алюминия с последуюшдм удалением катализатора, отличающийся тем, что, с целью улучшения присадок на основе полученного продукта, после полимеризации и до удаления катализатора вводят добавку, выбранную из группы, включающей три- этанолакин, моноэтаноламин, тиомоче- вину, триэтиламин, взятую в количестве. 0,25-2,50 мас,% от изобутилена.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизобутилена | 1988 |

|

SU1659424A1 |

| Способ получения полиизобутилена | 1981 |

|

SU1016304A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВЫСОКОРЕАКТИВНОГО ПОЛИИЗОБУТИЛЕНА | 2001 |

|

RU2203910C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРЕАКТИВНОГО НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 2012 |

|

RU2485139C1 |

| ВЯЗКОСТНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 1997 |

|

RU2131453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| Способ получения полиизобутилена | 1974 |

|

SU480725A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2082719C1 |

Изобретение относится к способу получения полиизобутилена, который находит применение для получения присадок к маслам. Улучшение свойств присадок на основе полиизобутилена достигается тем, что осуществляют полимеризацию изобутилена при от минус 10 до минус 20°С в среде хлористого алкила в присутствии в качестве катализатора треххлористого алюминия с последующим его удалением. После полимеризации до удаления катализатора вводят добавку, выбранную из группы, включающей моноэтаноламин, триэтаноламин, тиомочевину, триэтиламин. Количество добавки 0,25 - 2,50 мас.% от изобутилена. 3 табл.

4,18 2,62

10,08 9,92

3,79

0,00

0,00 0,94 1,17 29,30

0,00 0,00 6,56 29,52

Стабильность к механическойдеструкции, Z1-, 13 , 6,04

Стабштьность к термическойдеструкции, Z8,23 10,27

СМазывахицая.

способность; критическая нагрузка79нагрузка сварива- . нвя178 обобщенный пока- затепь

изчоса17,28 18,56

нвдекс задира 23,82 21,54 30,26 26,46 20,82 25,96 26,00 18,31

71 178

20,17 14,84 19,85

100 200

79 178

79 141

22,59 14,07 18,56 10,35

3,79

0,00 0,94 1,17 29,30|-,15

0,00

0,00 0,00 6,56 29,528,27

79 178

79 141

25,96 26,00 18,31

22,59 14,07 18,56 10,35 17,28

23,80

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1990-11-30—Публикация

1988-06-21—Подача