Изобретение относится к способу получения полиизобутилена и может быть использовано в нефтехимической промышленности, а полиизобутилен - в качестве многофункциональной присадки к смазочым маслам.

Целью изобретения является улучшение эксплуатационных характеристик присадок на основе полиизобутилена.

Пример (по изобретению). Полимеризацию осуществляют при температуре - «10°С в стальном реакторе, снабженном рубашкой (для охлаждения реакционной смеси) и мешалкой. Перед началом проведения реакции реактор тщательно высушивают азотом. В реактор вводят 200 мл сжиженного изобутилена и 400 мл хлористого этила и 0,31 г (0,25 мас.% к изобутилену) треххлористого алюминия. Время полимеризации 15 мин при постоянном перемешивании. Затем к смеси добавляют 2,10 гтиог- ликолевой кислоты (2,50 мас.% к мономеру). Полученный полиизобутилен переосаждают из раствора этиловым спиртом и подвергают-вакуумной сушке при 60°С. Молекулярную массу определяют на установке для жидкостной гельпроникаю- щей хроматографии модели 150С А С/СРС Water Associated.

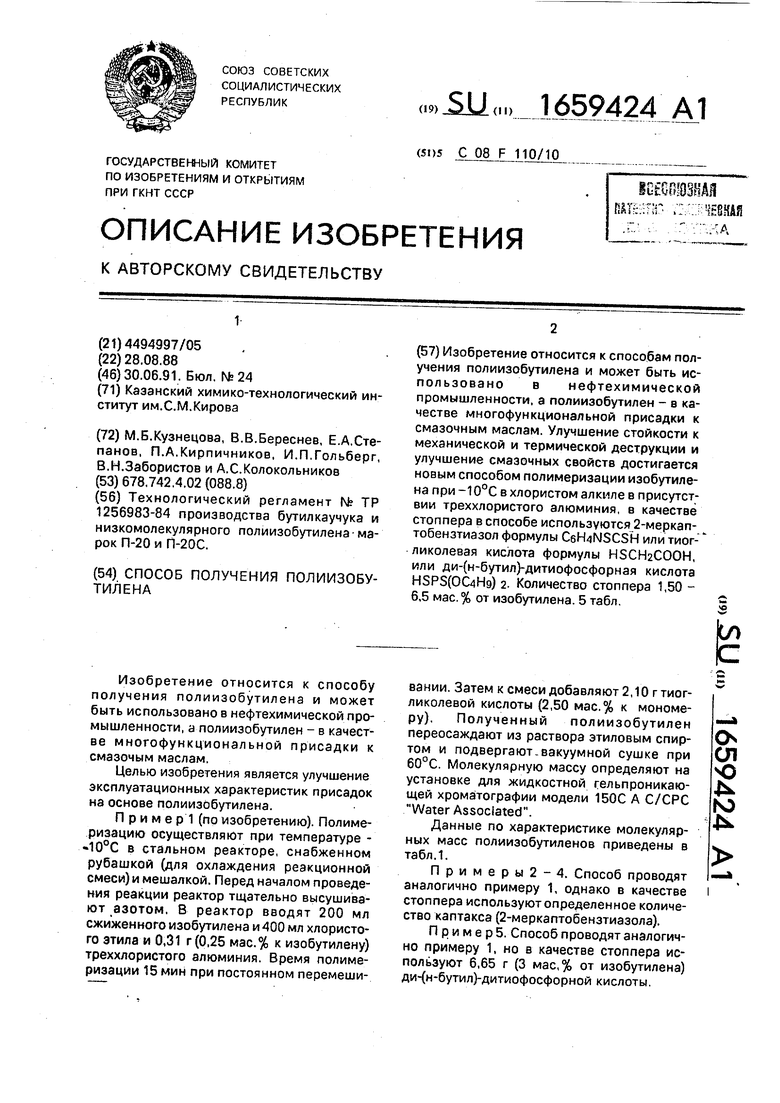

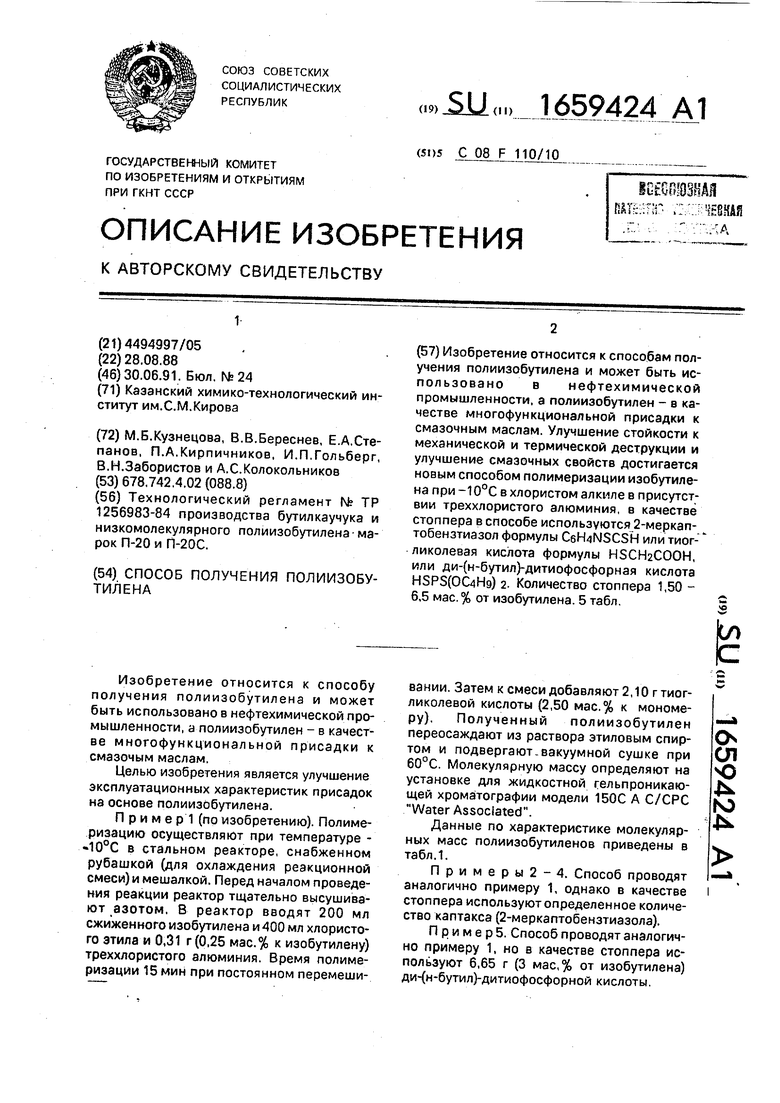

Данные по характеристике молекулярных масс полиизобутиленов приведены в табл.1.

Примеры2-4. Способ проводят аналогично примеру 1, однако в качестве стоппера используют определенное количество каптакса (2-меркаптобензтиазола).

П р и м е р 5. Способ проводят аналогично примеру 1, но а качестве стоппера используют 6,65 г (3 мас,% от изобутилена) ди-(н-бутил)-дитиофосфорной кислоты.

о ел

2

ю

4

П р и м е р 6 (известный способ). Полимеризацию осуществляют при температуре -10°С в стальном реакторе, снабженном рубашкой (для охлаждения реакционной смеси) и мешалкой. Перед началом проведе- ния реакции реактор тщательно высушивают азотом. В реактор вводят 200 мл сжиженного изобутилена, 400 мл хлористого этила и 0,31 г (0,25 мас.% к изобутилену) треххлористого алюминия. Полимеризация изобутилена идет с большим выделением тепла. Охлаждение реакционной смеси осуществляют через рубашку реактора жидким азотом. Об окончании реакции судят по прекращению выделения тепла. В данном при- мере время полимеризации 15 мин. Проводят полимеризацию при постоянном перемешиваний. Затем к смеси добавляют 1,33 г (2 мас.% от мономера) изобутилового спирта. Полученный полиизобутилен пере- осаждают из раствора этиловым спиртом и подвергают вакуумной сушке при 60°С.

Пример. Способ проводят аналогично примеру 1, но в качестве стоппера используют 1,97 г (1,5 мас.% от мономера) каптакса.

Как видно из табл.1, используя стоппе- ры различной химической природы, можно получить целый спектр полиизобутиленов с разнообразными молекулярными характе- ристиками. Использование каптакса (пример 3) и тиогликолевой кислоты (пример 1) в качестве стопперов по изобретению дает возможность снизить более чем в два раза коэффициент полидисперсности, тем са- мым улучшить молекулярную характеристику получаемого полиизобутилена.

Примерб. Способ проводят аналогично примеру 1, однако полученный полиизобутилен переосаждают из раствора теплой водой (дистиллированной) температурой 35 - 45°С.

Использование воды вместо этилового спирта для отмывки полимеризата не влияет на молекулярные характеристики поли- изобутилена.

П р и м е р 9 (контрольный). Полимеризацию изобутилена осуществляют аналогично примеру 1, но стоппер - 2,10 г тиогликолевой кислоты вводят в раствор изобутилена в хлористом этиле до введения катализатора. Процесс полимеризации после введения катализатора в этих условиях не идет,

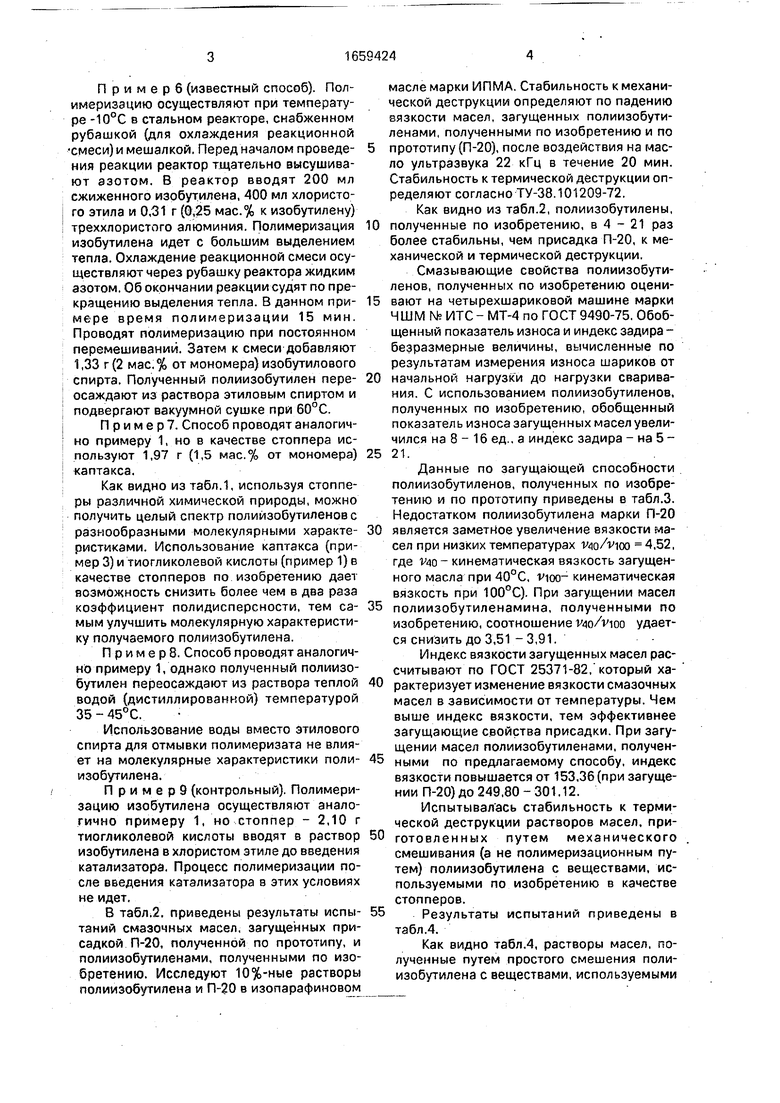

В табл.2, приведены результаты испы- таний смазочных масел, загущенных присадкой П-20, полученной по прототипу, и полиизобутиленами, полученными по изобретению. Исследуют 10%-ные растворы полиизобутилена и П-20 в изопарафиновом

масле марки ИПМА. Стабильность к механической деструкции определяют по падению вязкости масел, загущенных полиизобутиленами, полученными по изобретению и по прототипу (П-20), после воздействия на масло ультразвука 22 кГц в течение 20 мин. Стабильность к термической деструкции определяют согласно ТУ-38.101209-72.

Как видно из табл.2, полиизобутилены, полученные по изобретению, в 4 - 21 раз более стабильны, чем присадка П-20, к механической и термической деструкции.

Смазывающие свойства полиизобутиленов, полученных по изобретению оценивают на четырехшариковой машине марки ЧШМ № ИТС- МТ-4 по ГОСТ 9490-75. Обобщенный показатель износа и индекс задира - безразмерные величины, вычисленные по результатам измерения износа шариков от начальной нагрузки до нагрузки сваривания. С использованием полиизобутиленов, полученных по изобретению, обобщенный показатель износа загущенных масел увеличился на 8 - 16 ед., а индекс задира - на 5- 21.

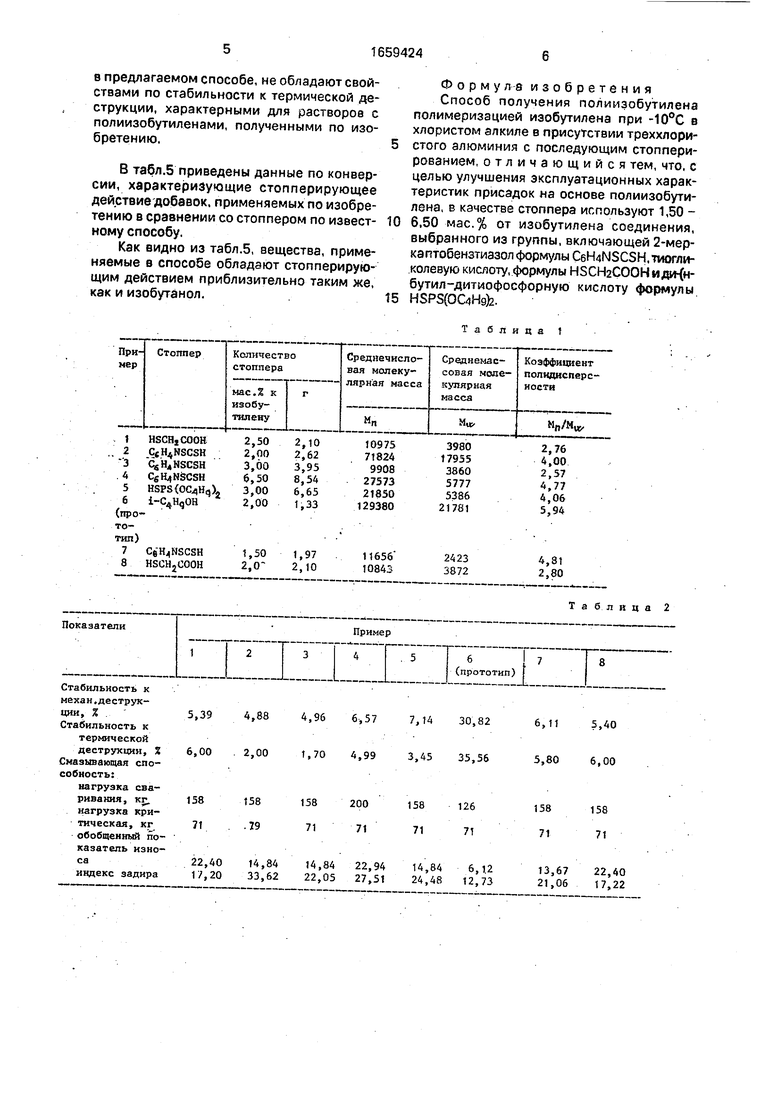

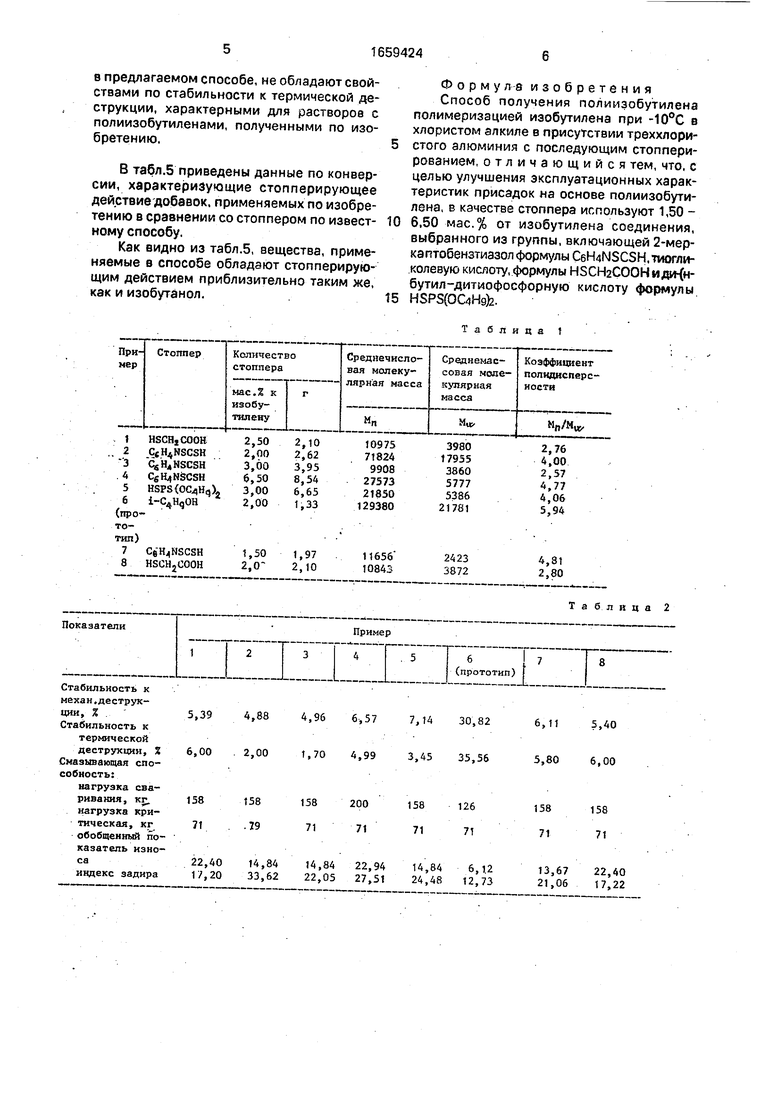

Данные по загущающей способности полиизобутиленов, полученных по изобретению и по прототипу приведены в табл.3. Недостатком полиизобутилена марки П-20 является заметное увеличение вязкости масел при низких температурах VAQ/VW 4.52, где V40 - кинематическая вязкость загущенного масла при 40°С, vrco- кинематическая вязкость при 100°С). При загущении масел полиизобутиленамина, полученными по изобретению, соотношение V40/Vioo удается снизить до 3,51 - 3,91.

Индекс вязкости загущенных масел рассчитывают по ГОСТ 25371-82, который характеризует изменение вязкости смазочных масел в зависимости от температуры. Чем выше индекс вязкости, тем эффективнее загущающие свойства присадки. При загущении масел полиизобутиленами, полученными по предлагаемому способу, индекс вязкости повышается от 153,36 (при загущении П-20) до 249,80 - 301,12.

Испытывалась стабильность к термической деструкции растворов масел, приготовленных путем механического смешивания (а не полимеризационным путем) полиизобутилена с веществами, используемыми по изобретению в качестве стопперов.

Результаты испытаний приведены в табл.4.

Как видно табл.4, растворы масел, полученные путем простого смешения полиизобутилена с веществами, используемыми

в предлагаемом способе, не обладают свойствами по стабильности к термической деструкции, характерными для растворов с полиизобутиленами, полученными по изобретению.

В табл.5 приведены данные по конверсии, характеризующие стопперирующее действие добавок, применяемых по изобретению в сравнении со стоппером по известному способу.

Как видно из табл.5, вещества, применяемые в способе обладают стопперирую- щим действием приблизительно таким же, как и изобутанол.

0

Формула изобретения Способ получения полиизобутилена полимеризацией иэобутилена при -10°С в хлористом алкиле в присутствии треххлори- стого алюминия с последующим стоппери- рованием, отличающийся тем, что, с целью улучшения эксплуатационных характеристик присадок на основе полиизобутилена, в качестве стоппера используют 1,50 - 6,50 мас.% от изобутилена соединения, выбранного из группы, включающей 2-мер- кэптобензтиазол формулы CeH4NSCSH, тиогли- колевую кислоту, формулы Н5СН2СООНиди-(н- бутил-дитиофосфорную кислоту формулы HSPSCODiHgfe.

Таблица f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизобутилена | 1988 |

|

SU1609791A1 |

| ВЯЗКОСТНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 1997 |

|

RU2131453C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1994 |

|

RU2078126C1 |

| Смазочное масло для форсированных двигателей | 1971 |

|

SU440398A1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2023003C1 |

| СТАБИЛИЗИРУЮЩАЯ СИНЕРГИЧЕСКАЯ СМЕСЬ И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480514C2 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| МОЮЩЕ-ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2139921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

Изобретение относится к способам получения полиизобутилена и может быть использовано в нефтехимической промышленности, а полиизобутилен - в качестве многофункциональной присадки к смазочным маслам. Улучшение стойкости к механической и термической деструкции и улучшение смазочных свойств достигается новым способом полимеризации изобутиле- на при -10°С в хлористом алкиле в присутствии треххлористого алюминия, в качестве стоппера в способе используются 2-меркап- тобензтиазол формулы CeH-iNSCSH или тиог- ликолевая кислота формулы HSCH2COOH, или ди-(н-бутил)-дитиофосфорная кислота HSPSJpGjHg) 2. Количество стоппера 1,50 - 6,5 мае. % от изобутилена. 5 табл.

Стабильность к механ.деструкции, %

Стабильность к термической деструкции, % Смазывающая способность:

нагрузка сваривания, кг. нагрузка критическая, кг обобщенный показатель износаиндекс задира

5,39 4,88 4,96 6,57 7,14 30,82 6,11 5,40

6,00 2,00 1,70 4,99 3,45 35,56 5,80 6,00

158 71

158 71

200 71

158 71

126 71

158 71

158 71

22,40 14,84 14,84 22,94 14,84 6,12 1/.20 33,62 22,05 27,51 24,48 12,73

13,67 22,4 21,06 17,2

Таблица 2

00 71

158 71

126 71

158 71

158 71

13,67 22,40 21,06 17,22

ПоказателиПример

р.1

12345б7

;|1 (прототип)

,513,813,913,883,77 4,523,85

Индекс йязкости282,66 301,12 292,80 249,13 270,10 153,36 280,1

чпь-

Таблица 4

Опыт Вещество со стоппе- Стабиль- раминос.ть к

термической деструкции, %

1Без вещества35,56

22-Меркаптобензтиазол35,04

3Тиогликолевая кислота35,72

4Ди-(н-бутил)-дитиофосфорная кислота35,64

П ри ме ча ни е. 1 .Масло изопарафиновое марки ИПМА, концентрации полиизо- бутилена 10% (прототип). 2.6,5% 2-меркаптобензтиазола от массы полиизобутилена.

4,6,5% ди-(н бутил)-дитиофос- форной кислоты от массы полиизобутилена .

Таблица 5

Стоппер

2-Меркаптобензти- азол51,6

Тиогликолевая кислота51,4 Ди-(н-бутил)-ди- тиофосфорная к-та 51,7 Изобутанол (прототип)51,5

Таблица 3

Выход полимера, г |

Конверсия,/

92,3 91,9 91 ,.7 91,3

| Устройство автоматического регулирования размерных параметров экструдируемых заготовок | 1985 |

|

SU1256983A1 |

Авторы

Даты

1991-06-30—Публикация

1988-08-28—Подача