Изобретение относит,:я к пищевой промышленности - автоматизации технологических процессов, в частности к автоматизации процесса формования масс, например, кондитерских.

Целью изобретения является улучшение структурно-механических свойств выходного продукта, а также повышение его качества,

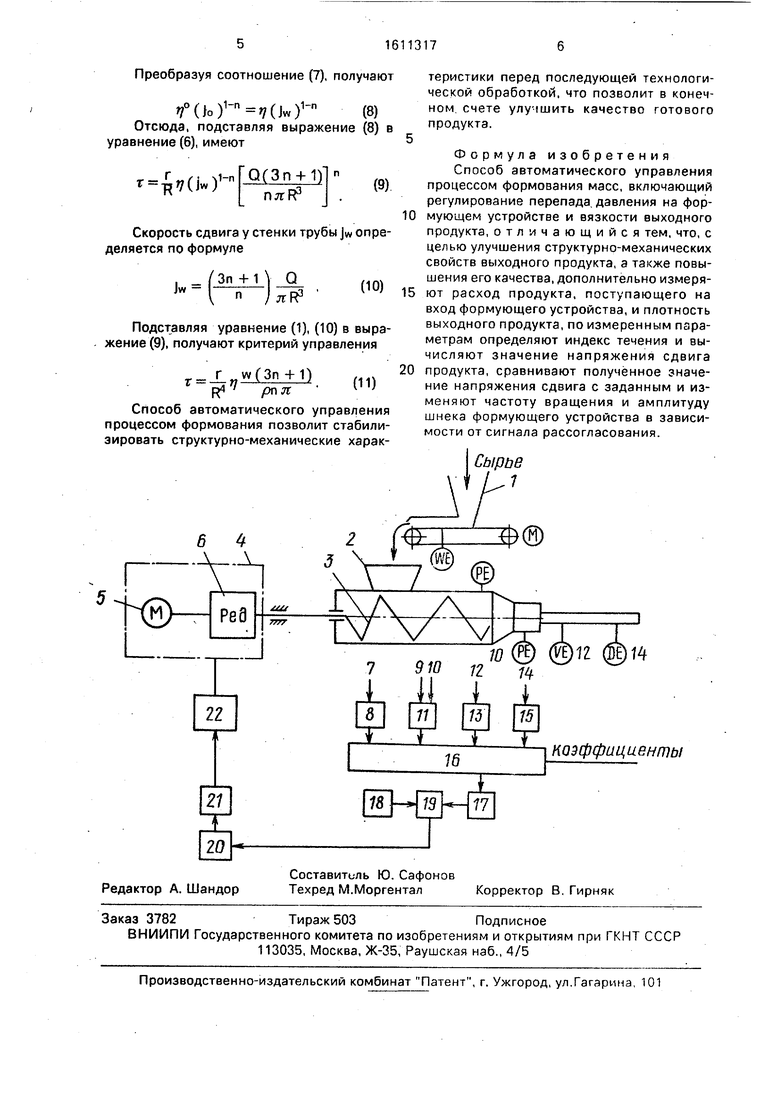

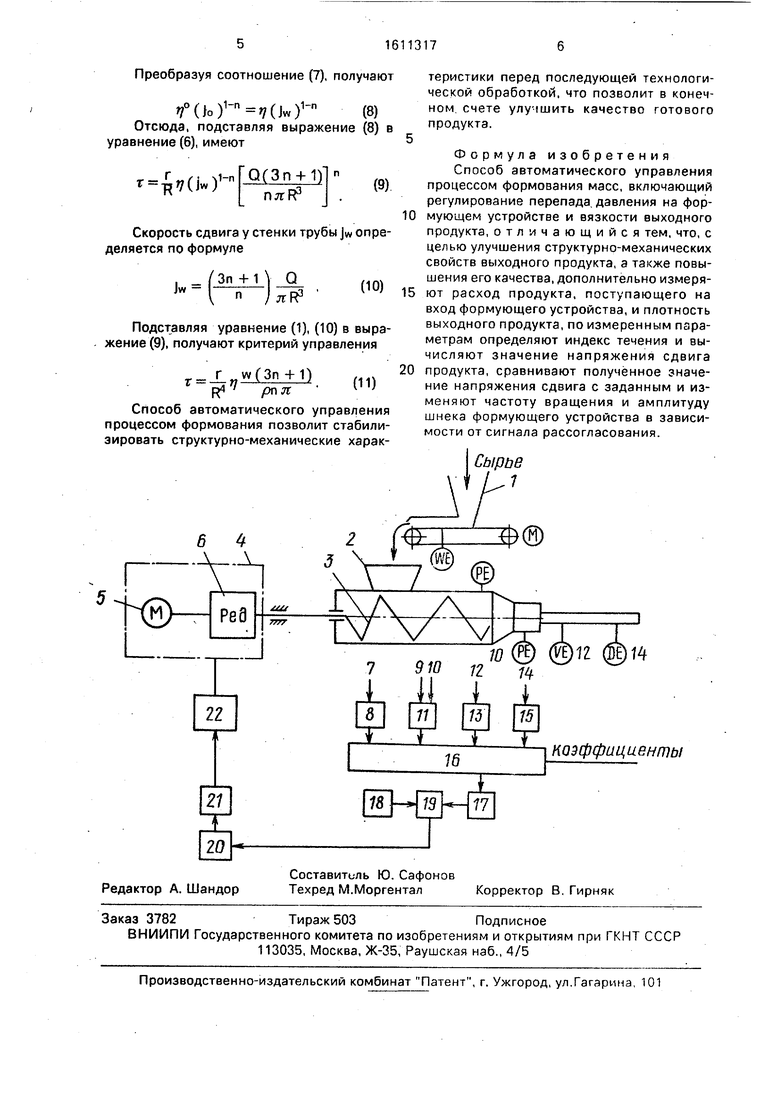

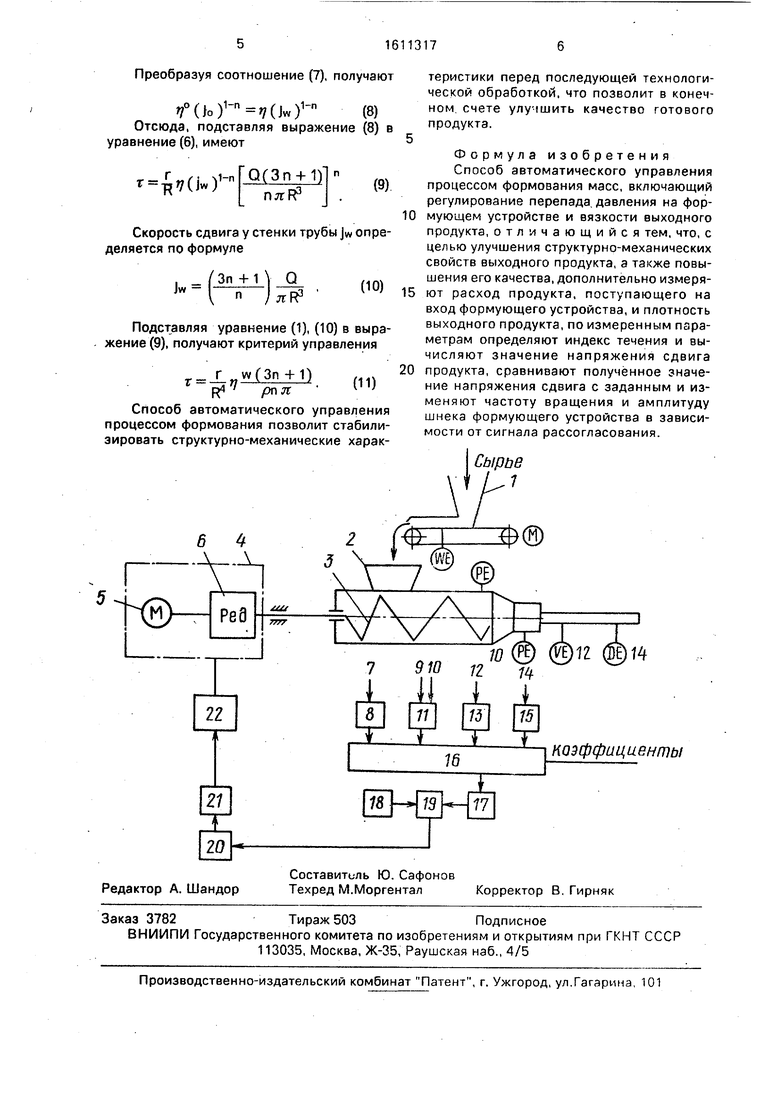

Н чертеже п редставлена схема установки, реализующей данный способ.

Схема содержит весовое дозирующее устройство 1, формующее устройство 2, шнек 3, привод 4, состоящий из электродвигателя 5 и редуктора 6, датчик 7 весового расхода продукта, датчики 8 и 9 давления, датчик 10 вязкости, датчик 11 плотности, соединенные с соответствующими преобразователями 12 - 15, а также вычислительное

устройство 16, преобразователь 17, блоки 18 и 19 задания и сравнения, регулятор 20, преобразователь 21 и блок 22 управления приводом 4,

Способ осуществляется следующим образом.

Исходное сырье весовым дозирующим устройством 1 подается в формующее устройство 2, в котором шнеком 3, приводящимся во вращательно-колебательное движение приводом 4 крутильных колебаний высокой частоты, перемещается в предматричную камеру формующего устройства 2 и далее в виде жгута - на последующие операции технологической обработки (например, резка и другие), С помощью датчиков 7-11 информация о фактических значениях соответственно весового расхода сырья, давления на входе и выходе формующего устройства 2,

ON

...

СО

..i.

VI

вязкости и плотности выходного продукта через соответствующие согласующие преобразователи 12-15 передается в вычислительное устройство 16, в которое, помимо указанных величин, вводятся и соответству- ющие коэффициенты, учитывающие параметры сырья и формующего устройства 2. В вычислительном устройстве 16 по расходной характеристике (весовой расход сырья как функция перепада давления на форму- ющем устройстве) определяется индекс течения и рассчитывается фактическое значение напряжения сдвига, которое через преобразователь 17 направляется в блок 19 сравнения, куда также заводится сигнал с блока 18 задания о заданном значении напряжения сдвига, например, 8-12 кПа для кондитерских масс перед резкой. Сигнал рассогласования с блока 19 сравнения передается в регулятор 20, который вырабаты- вает управляющий сигнал и направляет его через преобразователь 21 в блок 22 управления привода 4 крутильных колебаний высокой частоты шнека 3 формующего устройства 2, изменяя их частоту вращения и амплитуду,

Если фактическое напряжение сдвига больше заданного, то регулятор 20 будет вырабатывать управляющее воздействие, направленное на повышение частоты и ам- плитуды колебаний, что повлечет за собой разжижение массы за счет увеличения вибрирующей поверхности (глубины вибродёй- ствия), а при снижении значения напряжения сдвига меньше заданного, регулятор 20 будет вырабатывать управляющее воздействие, направленное на снижение частоты и амплитуды колебаний.

Критерий управления формулируется следующим образом,

Объемный расход вещества Q связан с весовым расходом W следующим соотWношением: 0 -7Г ()

где р-плотность вещества.

Для изотермического течения в цилиндрической трубе жидкостей, подчиняющихся степенному закону, объемный расход вещества

tj - неньютоновская вязкость жидкости в стандартном состоянии, определяемая стандартной скоростью сдвига;

L- длина шнекового канала формующего устройства.

Знак минус в формуле (2) указывает на то, что жидкость течет в направлении уменьшения давления и в дальнейшем при выводе критерия управления учитываться не будет.

Индекс течения п определяется по расходной характеристике W f (А Р ) как обратная величина тангенса угла наклона прямой, построенной в логарифмических координатах, а также может быть определен аналитически например, методом наименьших квадратов, по текущим значениям весового расхода W и перепада давления А Р.

Напряжение сдвига у стенки трубы rw и напряжение сдвига т определяется по формулам,

(3)

rw 2L

. . Г S Д РГ

w()-2Г(4)

где г- радиус матрицы формующего устройства.

Подставляя выражение (4) в соотношение (2), получают

„ Зп + 1 ,„о,)

1/п

rJ/°ja

(5)

Разрешая уравнение (5) относительно апряжения сдвига т, имеют

7 (3n-H)

-

п л R- jo

45

(6)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения кинематической вязкости жидкостей | 1982 |

|

SU1017970A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОТЕКАЮЩЕЙ В ТРУБОПРОВОДЕ СРЕДЫ И ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2390733C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ СДВИГОВОЙ ВЯЗКОСТИ ПАСТООБРАЗНОГО ПРОДУКТА | 2015 |

|

RU2691922C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОСТАТИЧЕСКОГО КОПЧЕНИЯ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ В РЕГУЛИРУЕМОЙ СРЕДЕ С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ ПРИ ДЫМОГЕНЕРАЦИИ | 2015 |

|

RU2595176C1 |

| СПОСОБ КОНТРОЛЯ РАЗМЕРА РАСПЫЛЕННЫХ КАПЕЛЬ В РАСПЫЛИТЕЛЬНОМ НАСАДОЧНОМ УСТРОЙСТВЕ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ, АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И НАСАДКА К НЕМУ | 2015 |

|

RU2719034C2 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ ПОТОКА ЖИДКОСТИ, ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 1994 |

|

RU2085904C1 |

| Устройство автоматического управления процессом в гидравлическом классификаторе | 1983 |

|

SU1121039A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 1997 |

|

RU2130831C1 |

| КОРИОЛИСОВЫЙ РАСХОДОМЕР И СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПОТОКА | 2005 |

|

RU2371679C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

Изобретение относится к пищевой промышленности - автоматизации технологических процессов, в частности к автоматизации процесса формования масс, например, кондитерских. Целью изобретения является улучшение структурно-механических свойств выходного продукта, а также повышение его качества. Способ предусматривает регулирование перепада давлений на формующем устройстве и вязкости выходного продукта, измерение расхода продукта, поступающего на вход формующего устройства, и плотности выходного продукта. По измеренным параметрам определяют индекс течения и вычисляют значение напряжения сдвига продукта, которое сравнивается с заданным значением напряжения сдвига, и по величине рассогласования воздействуют на шнек формующего устройства, изменяя его частоту вращения и амплитуду колебаний. 1 ил.

/ RAP ч 1/ Q Un-hl))

(2)

где

п - индекс течения;

R - радиус шнекового канала формующего устройства;

jo- стандартная скорость сдвига; АР- перепад давления на входе и выходе формующего устройства;

Величина вязкости жидкости у стенки трубы Г рассчитывается по реологическому уравнению жидкости, подчиняющейся степенному закону

i:

п-1

(7)

где JW - скорость сдвига у стенки трубы.

Преобразуя соотношение (7), получают

V(((8)

Отсюда, подставляя выражение (8) в уравнение (6), имеют5

. r,C,y-.ai „,

Скорость сдвига у стенки трубы Jw определяется по формуле

Jw

Зп + 1 Q

л:

РЗ

Подставляя уравнение (1), (10) в выражение (9), получают критерий управления

г- Г w(3n + 1)

Способ автоматического управления процессом формования позволит стабилизировать структурно-механические харакучают

(8)

(8) в 5

„,

опре(10)

вырания

11)

ения билиарак10

15

20

теристики перед последующей технологической обработкой, что позволит в конечном счете улучшить качество готового продукта.

Формула изобретения Способ автоматического управления процессом формования масс, включающий регулирование перепада, давления на формующем устройстве и вязкости выходного продукта, отличающийся тем, что, с целью улучшения структурно-механических свойств выходного продукта, а также повышения его качества, дополнительно измеряют расход продукта, поступающего на вход формующего устройства, и плотность выходного продукта, по измеренным параметрам определяют индекс течения и вычисляют значение напряжения сдвига продукта, сравнивают полученное значение напряжения сдвига с заданным и изменяют частоту вращения и амплитуду шнека формующего устройства в зависимости от сигнала рассогласования.

I Сырье

| Мачихин Ю.А., Клаповский Ю.В | |||

| Современные способы формования конфетных масс | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-30—Подача