Изобретение относится к машиностроению, в частности к шлифованию зубчатых изделий на зубо- и шлицешлифовальных станках с единичным делением. ; Цель изобретения - повышение производительности и точности обработки.

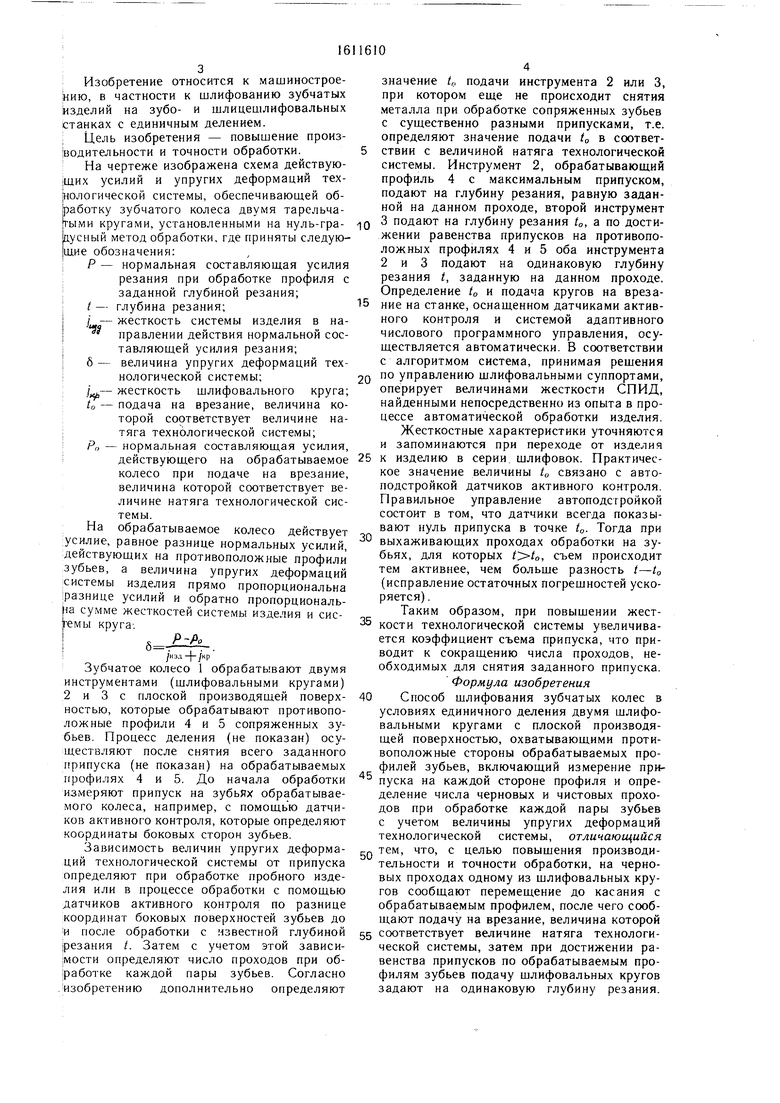

На чертеже изображена схема действующих усилий и упругих деформаций тех- Нологической системы, обеспечиваюш,ей об- |5аботку зубчатого колеса двумя тарельча- гыми кругами, установленными на нуль-гра- |йусный метод обработки, где приняты следую- |щие обозначения:

I Р - нормальная составляющая усилия :резания при обработке профиля с

;заданной глубиной резания;

: t - глубина резания; I / - жесткость системы изделия в на- I правлении действия нормальной сос- ;тавляющей усилия резания;

I б - величина упругих деформаций тех- Iнологической системы;

жесткость шлифовального круга; to - подача на врезание, величина которой соответствует величине на- ;тяга технологической системы;

Ра - нормальная составляюш,ая усилия, дейстБуюш,его на обрабатываемое

колесо при подаче на врезание, величина которой соответствует величине натяга технологической системы.

На обрабатываемое колесо действует усилие, равное разнице нормальных усилий деиствуюших на противоположные профили зубьев, а величина упругих деформаций системы изделия прямо пропорциональна :разнице усилий и обратно пропорциональ- |ia сумме жесткостей системы изделия и сис- |гемы круга1g Я-Л

/изл-|-/кр

Зубчатое колесо 1 обрабатывают двумя инструментами (шлифовальными кругами)

2и 3 с плоской производящей поверхностью, которые обрабатывают противоположные профили 4 и 5 сопряженных зубьев. Процесс деления (не показан) осуществляют после снятия всего заданного припуска (не показан) на обрабатываемых профилях 4 и 5. До начала обработки измеряют припуск на зубьях обрабатываемого колеса, например, с помощью датчиков активного контроля, которые определяют .координаты боковых сторон зубьев.

Зависимость величин упругих деформаций технологической системы от припуска определяют при обработке пробного изделия или в процессе обработки с помощью датчиков активного контроля по разнице координат боковых поверхностей зубьев до и после обработки с известной глубиной резания 1. Затем с учетом этой зависи- |мости определяют число проходов при об- 1работке каждой пары зубьев. Согласно .изобретению дополнительно определяют

значение to подачи инструмента 2 или 3, при котором еще не происходит снятия металла при обработке сопряженных зубьев с существенно разными припусками, т.е. определяют значение подачи to в соответствии с величиной натяга технологической системы. Инструмент 2, обрабатывающий профиль 4 с максимальным припуском, подают на глубину резания, равную заданной на данном проходе, второй инструмент

Q 3 подают на глубину резания to, а по достижении равенства припусков на противоположных профилях 4 и 5 оба инструмента 2 и 3 подают на одинаковую глубину резания t, заданную на данном проходе. Определение /, и подача кругов на вреза5 ние на станке, оснащенном датчиками активного контроля и системой адаптивного числового программного управления, осуществляется автоматически. В соответствии с алгоритмом система, принимая рещения

0 по управлению шлифовальными суппортами, оперирует величинами жесткости СПИД, найденными непосредственно из опыта в процессе автоматической обработки изделия. Жесткостные характеристики уточняются и запоминаются при переходе от изделия

5 к изделию в серии, шлифовок. Практическое значение величины связано с автоподстройкой датчиков активного контроля. Правильное управление автоподстройкой состоит в том, что датчики всегда показывают нуль припуска в точке to. Тогда при

выхаживающих проходах обработки на зубьях, для которых , съем происходит тем активнее, чем больще разность /-to (исправление остаточных погрешностей ускоряется) .

Таким образом, при повышении жесткости технологической системы увеличивается коэффициент съема припуска, что приводит к сокращению числа проходов, необходимых для снятия заданного припуска. Формула изобретения

0 Способ шлифования зубчатых колес в условиях единичного деления двумя шлифовальными кругами с плоской производящей поверхностью, охватывающими противоположные стороны обрабатываемых профилей зубьев, включающий измерение припуска на каждой стороне профиля и определение числа черновых и чистовых проходов при обработке каждой пары зубьев с учетом величины упругих деформаций технологической системы, отличающийся

Q тем, что, с целью повыщения производительности и точности обработки, на черновых проходах одному из шлифовальных кругов сообщают перемещение до касания с обрабатываемым профилем, после чего сообщают подачу на врезание, величина которой

5 соответствует величине натяга технологической системы, затем при достижении равенства припусков по обрабатываемым профилям зубьев подачу шлифовальных кругов задают на одинаковую глубину резания.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубо- и шлицешлифовальныхСТАНКОВ | 1979 |

|

SU795777A1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

Изобретение относится к области машиностроению, в частности к шлифованию зубчатых изделий на зубо- и шлицешлифовальных станках с единичным делением. Цель изобретения - повышение производительности и точности обработки. В процессе обработки определяют значение подачи T0 на врезание, при которой еще не происходит снятия металла, т.е. значение подачи соответствует величине натяга технологической системы. Затем на черновых проходах, когда обработка профилей осуществляется с существенно разными припусками, инструмент 2, обрабатывающий профиль 4 с максимальным припуском, подают на глубину резания, равную заданной на данном проходе, второй инструмент 3 подают на глубину резания, равную значению T0 подачи на врезание, при которой еще не происходит снятия металла, а по достижении равенства припусков на противоположных профилях 4, 5 обрабатываемых зубьев оба инструмента 2, 3 подают на одинаковую глубину резания T, заданную на данном проходе. 1 ил.

| Способ обработки зубчатых колес | 1978 |

|

SU1105285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-05-10—Подача