(54) СПОСОБ НАЛАДКИ ЗУБО- И ШЛИЦЕШЛИФОВАЛЬНЫХ

СТАНКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки зубо- и шлицешлифовальных станков | 1985 |

|

SU1379030A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ наладки зубошлифовальных станков | 1979 |

|

SU872076A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1164008A1 |

| Способ наладки зубо- и шлицешлифовальных станков | 1981 |

|

SU1164007A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Способ контроля зубчатых колес на зубо- и шлицешлифовальных станках и устройство для его осуществления | 1981 |

|

SU1028999A1 |

| Устройство для наладки зубо- и шлицешлифовальных станков | 1983 |

|

SU1088893A1 |

| Способ зубо- и шлицешлифования | 1981 |

|

SU1028445A1 |

| СПОСОБ НАЛАДКИ ЗУБОШЛИФОВАЛЬНЫХ СТАНКОВ | 1968 |

|

SU207671A1 |

1

Изобретение относится к механической обработке металлов, а именно к способам наладки зубо- и шлицешлифовальных станков, и может быть использовано при шлифовании зубьев и шлиц заготовок, у KotopHx геомет4)ические погрешности значительно превышают кинематические.

Наиболее близким к предлагаемому способу по технической сущности является способ зубошлифовальных станков, по которому зубчатые колеса ориентируют на станке относительно шлифовальных кругов по максимально бьющей впадине, с которой и начинают цИкл шлифования 1.

Недостаток известного способа заключается в том, что при обработке отдельных секторов зубьев колеса происходит приращение толщины сжимаемого слоя металла по сравнению с толщиной слоя, сжимаемого с профилей максимально бьющей впадины. Местное приращение толщины сжимаемого слоя металла с зубьев объясняется тем, что характер колебания припуска за оборот зубчатого колеса - синусоидальный, а впадины с максимальным припуском смещены относительно впадины с максимальным биением на угол 90° с, где d - угол профиля зуба по делительной окружности. Приращение толщины слоя металла на отдельных зубьях при -обработке приводит к возрастанию температуры в зоне контакта круга с зубом и, как следствие, к образованию

прижогов.

Цель изобретения - уменьшение вероятности возникновения прижогов на первых проходах в процессе зубо- и щлицещлифования колес, у которых геометрический эксцентриситет значительно превышает кинематическйй.

Поставленная цель достигается тем, что при способе наладки зубо- и шлицешлифовальных станков, производящих обработку профилей зубьев, образующих одну впадину шлифовальными кругами, по которому

используют ориентацию зубчатого колеса относительно кругов по его впадине с максимальным биением, после ориентации зубчатого колеса по максимально бьющей впадине относительно кругов, его поворачивают

на целое число угловых шагов, ближайшее к вычисленному по формуле K L(0,), где L - число зубьев колеса; d. - угол профиля зуба по делительной окружности, в градусах; затем подводят шлифовальные

круги до касания с боковой поверхностью зуба впадины, находящейся в зоне обработки и начинают обработку при полученном относительном положении кругов и зубчатого колеса.

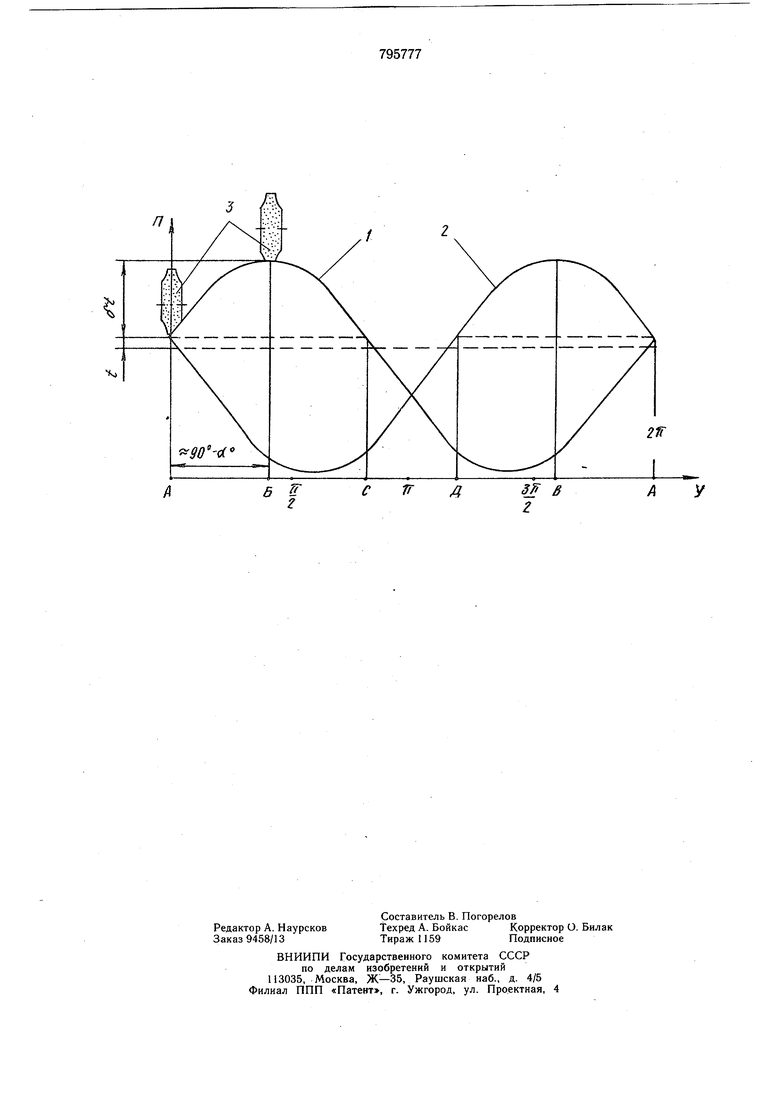

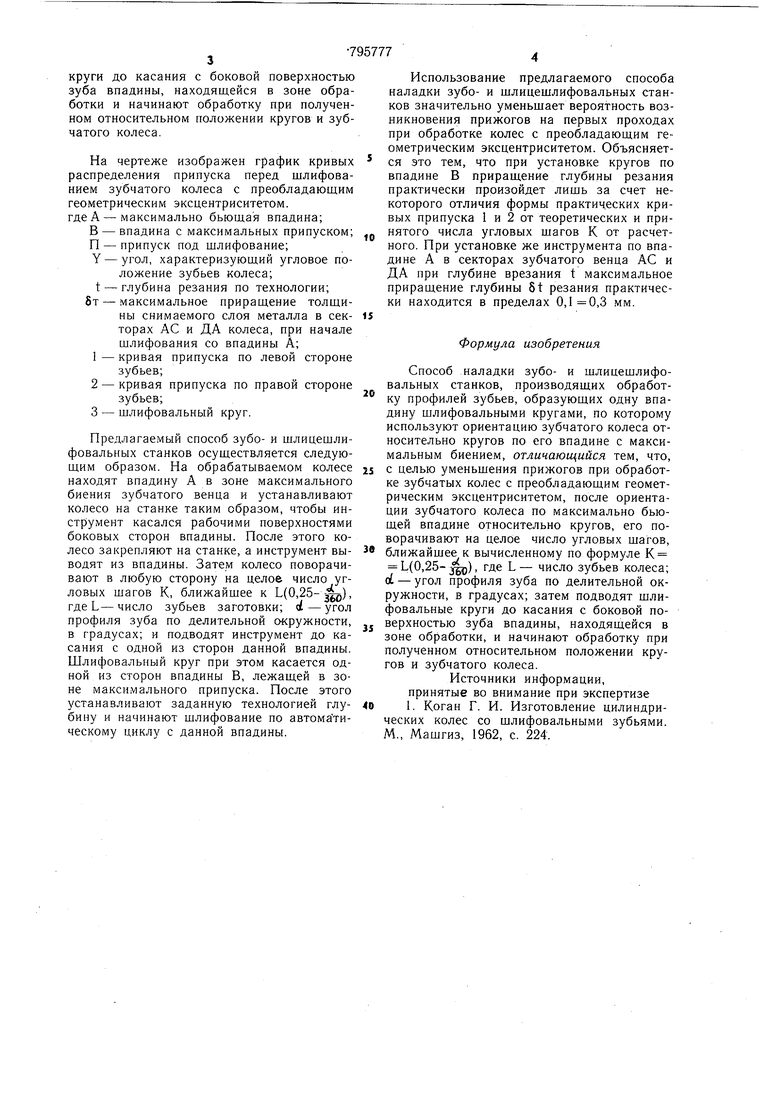

На чертеже изображен график кривых распределения припуска перед шлифованием зубчатого колеса с преобладающим геометрическим эксцентриситетом, где А - максимально бьющая впадина; В - впадина с максимальных припуском; П - припуск под шлифование; Y - угол, характеризующий угловое положение зубьев колеса; t - глубина резания по технологии; 8т - максимальное приращение толщины снимаемого слоя металла в секторах АС и ДА колеса, при начале щлифования со впадины А;

1- кривая припуска по левой стороне

зубьев;

2- кривая припуска по правой стороне

зубьев;

3- шлифовальный круг.

Предлагаемый способ зубо- и шлицешлифовальных станков осуществляется следующим образом. На обрабатываемом колесе находят впадину А в зоне максимального биения зубчатого венца и устанавливают колесо на станке таким образом, чтобы инструмент касался рабочими поверхностями боковых сторон впадины. После этого колесо закрепляют на станке, а инструмент выводят из впадины. Затем колесо поворачивают в любую сторону на целое число угловых шагов К, ближайшее к L(0,25-), где L- число зубьев заготовки; flt - угол профиля зуба по делительной о-кружности, в градусах; и подводят инструмент до касания с одной из сторон данной впадины. Шлифовальный круг при этом касается одной из сторон впадины В, лежащей в зоне макси.1ального припуска. После этого устанавливают заданную технологией глубину и начинают шлифование по автоматическому циклу с данной впадины.

Использование предлагаемого способа наладки зубо- и шлицешлифовальных станков значительно уменьшает вероятность возникновения прижогов на первых проходах при обработке колес с преобладающим геометрическим эксцентриситетом. Объясняется это тем, что при установке кругов по впадине В приращение глубины резания практически произойдет лишь за счет некоторого отличия формы практических кривых припуска 1 и 2 от теоретических и принятого числа угловых шагов К от расчетного. При установке же инструмента по впадине А в секторах зубчатого венца АС и ДА при глубине врезания t максимальное приращение глубины 5t резания практически находится в пределах 0,,3 мм.

Формула изобретения

Способ наладки зубо- и шлицешлифовальных станков, производящих обработку профилей зубьев, образующих одну впадину щлифовальными кругами, по которому используют ориентацию зубчатого колеса относительно кругов по его впадине с максимальным биением, отличающийся тем, что, с целью уменьшения прижогов при обработке зубчатых колес с преобладающим геометрическим эксцентриситетом, после ориентации зубчатого колеса по максимально бьющей впадине относительно кругов, его поворачивают на целое число угловых шагов, ближайшее к вычисленному по формуле К L(0,25-;j), где L- число зубьев колеса; ot - угол профиля зуба по делительной окружности, в градусах; затем подводят шлифовальные круги до касания с боковой поверхностью зуба впадины, находящейся в зоне обработки, и начинают обработку при полученном относительном положении кругов и зубчатого колеса.

Источники информации, принятые во внимание при экспертизе 1. Коган Г. И. Изготовление цилиндрических колес со щлифовальными зубьями. М., Мащгиз, 1962, с. 224.

Авторы

Даты

1981-01-15—Публикация

1979-03-01—Подача