Изобретение относится к способам зачистки поверхностей металла и может быть использовано для зачистки окалины, заусенцев и загрязнений изделий типа круглозвен- ной цепи, шнека, троса.

Цель изобретения - повышение производительности и качества зачистки изделий.

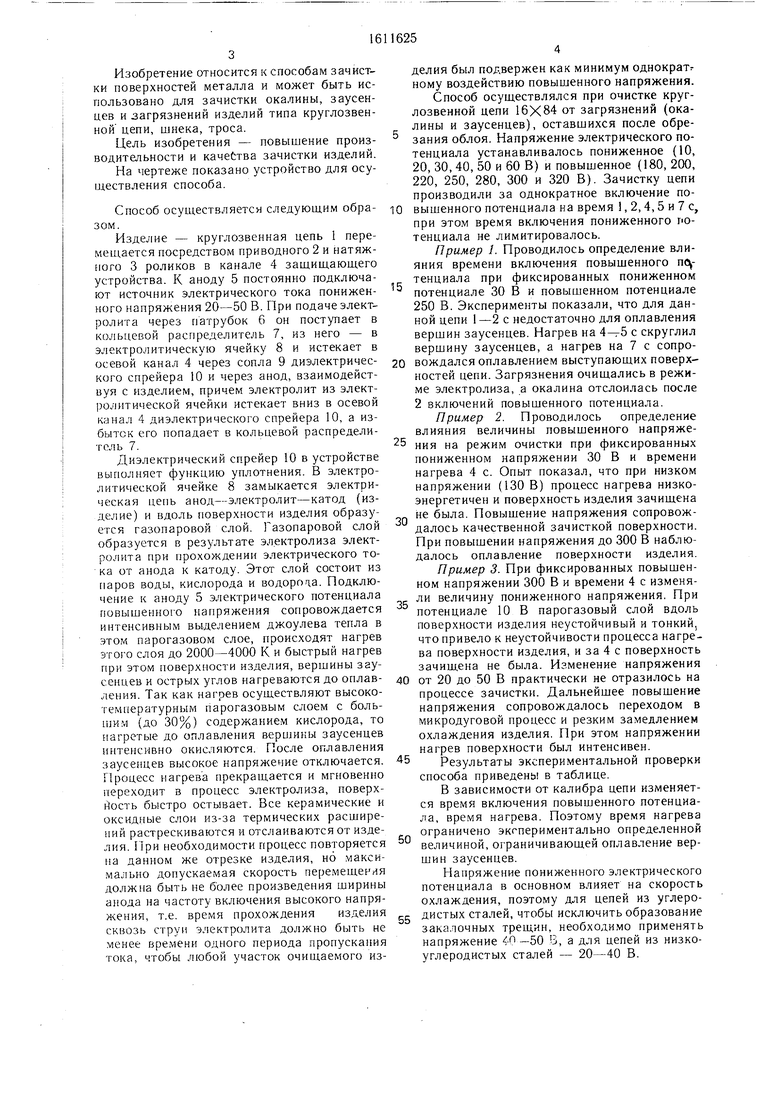

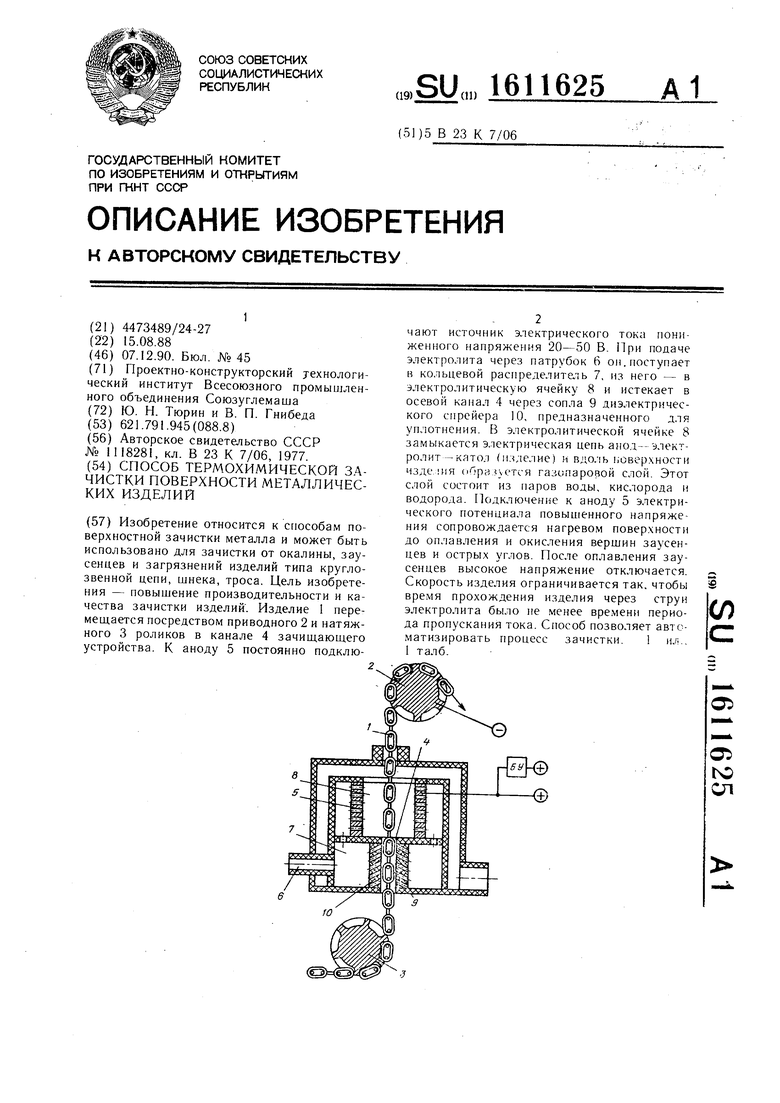

На чертеже показано устройство для осуществления способа.

Способ осуществляется следующим образом.

Изделие - круглозвенная цепь 1 перемещается посредством приводного 2 и натяжного 3 роликов в канале 4 заш,ищающего устройства. К аноду 5 постоянно подключают источник электрического тока пониженного напряжения 20-50 В. При подаче электролита через патрубок 6 он поступает в кольцевой распределитель 7, из него - в электролитическую ячейку 8 и истекает в осевой канал 4 через сопла 9 диэлектрического спрейера 10 и через анод, взаимодействуя с изделием, причем электролит из электролитической ячейки истекает вниз в осевой канал 4 диэлектрического спрейера 10, а избыток его попадает в кольцевой распредели- TCwTb 7.

Диэлектрический спрейер 10 в устройстве выполняет функцию уплотнения. В электролитической ячейке 8 замыкается электрическая цепь анод-электролит-катод (изделие) и вдоль поверхности изделия образуется газопаровой слой. Газопаровой слой образуется в результате электролиза электролита при прохождении электрического тока от анода к катоду. Этот слой состоит из паров воды, кислорода и водорода. Подключение к аноду 5 электрического потенциала повышенного напряжения сопровождается интенсивным выделением джоулева тепла в этом парогазовом слое, происходят нагрев этого слоя до 2000-4000 К и быстрый нагрев при этом поверхности изделия, вершины заусенцев и острых углов нагреваются до оплавления. Так как нагрев осуществляют высокотемпературным парогазовым слоем с большим (до 30%) содержанием кислорода, то нагретые до оплавления вершины заусенцев интенсивно окисляются. После оплавления заусенцев высокое напряжение отключается. Процесс нагрева прекращается и мгновенно переходит в процесс электролиза, поверх- йость быстро остывает. Все керамические и оксидные слои из-за термических расширений растрескиваются и отслаиваются от изделия. При необходимости процесс повторяется па данном же отрезке изделия, но максимально допускаемая скорость перемещения должна быть не более произведения ширины анода на частоту включения высокого напряжения, т.е. время прохождения изделия сквозь струи электролита должно быть не менее времени одного периода пропускания тока, чтобы любой участок очищаемого из5

5

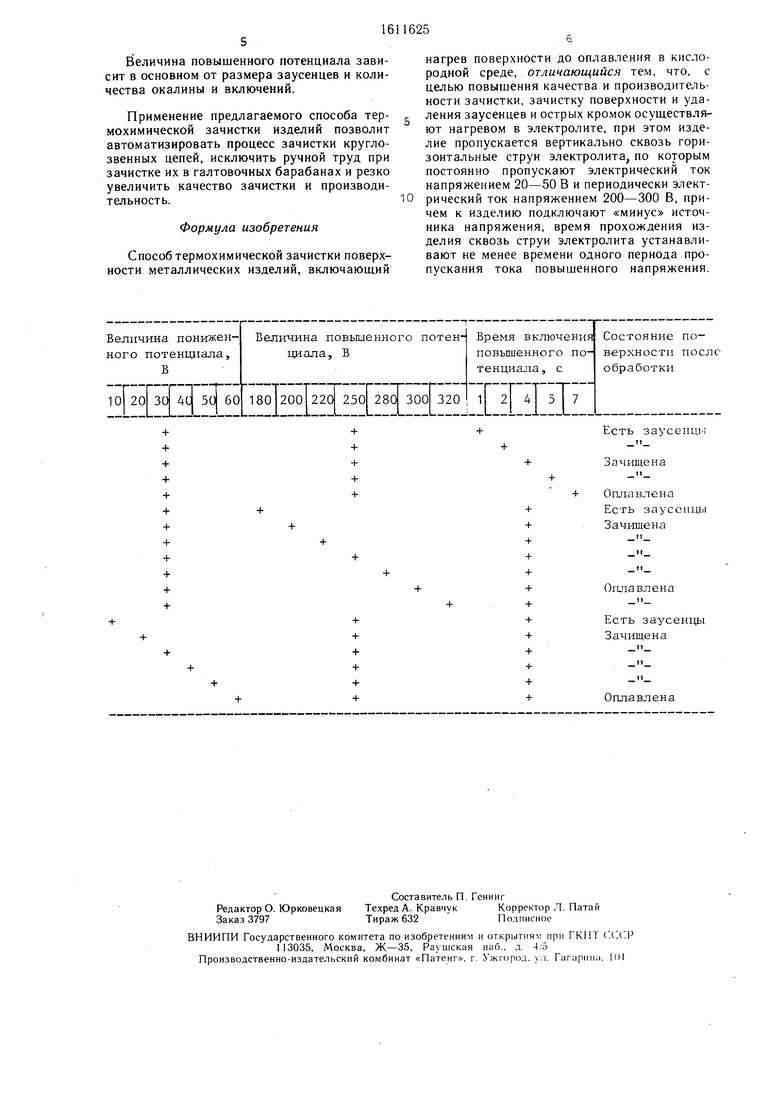

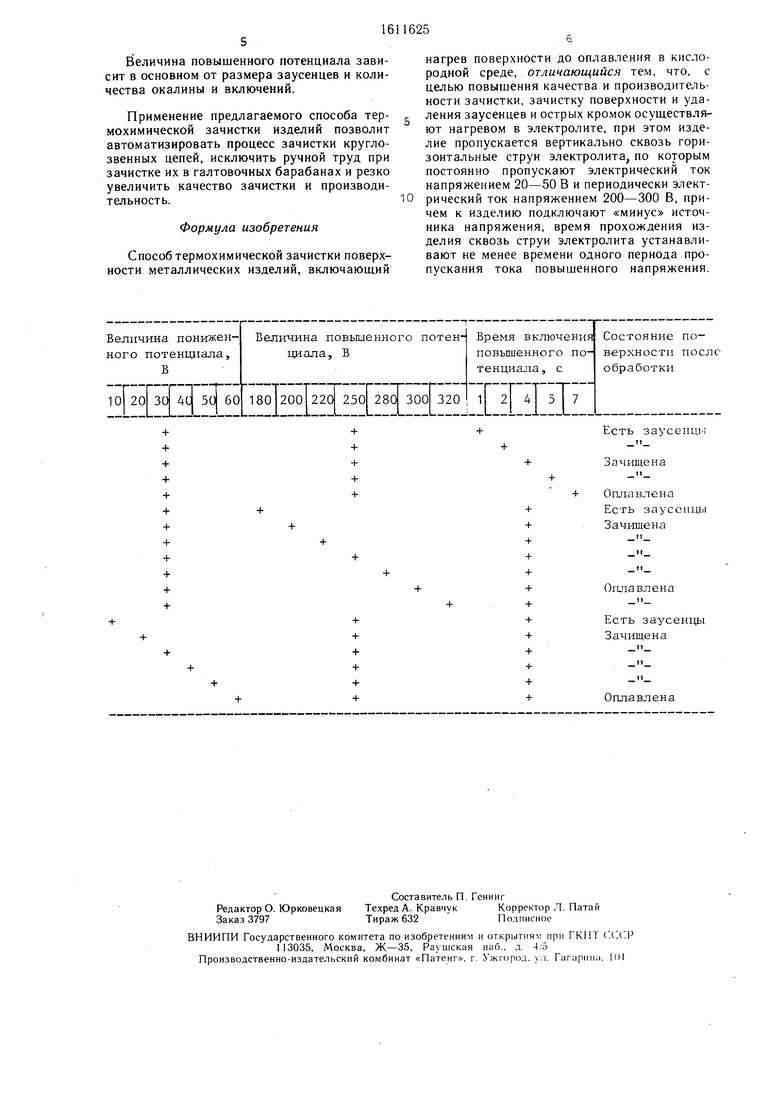

делия был подвержен как минимум однократг ному воздействию повышенного напряжения. Способ осуществлялся при очистке круг- лозвенной цепи 16X84 от загрязнений (окалины и заусенцев), оставшихся после обре- зания облоя. Напряжение электрического потенциала устанавливалось пониженное (10, 20, 30, 40, 50 и 60 В) и повышенное (180, 200, 220, 250, 280, 300 и 320 В). Зачистку цепи производили за однократное включение по- вышенного потенциала на время , 2,4,5 и 7 с, при этом время включения пониженного потенциала не лимитировалось.

Пример 1. Проводилось определение влияния времени включения повышенного поу- тенциала при фиксированных пониженном потенциале 30 В и повышенном потенциале 250 В. Эксперименты показали, что для данной цепи 1 -2 с недостаточно для оплавления вершин заусенцев. Нагрев на 4-5 с скруглил вершину заусенцев, а нагрев на 7 с сопро- 0 вождался оплавлением выступающих поверхностей цепи. Загрязнения очищались в режиме электролиза, а окалина отслоилась после 2 включений повышенного потенциала.

Пример 2. Проводилось определение влияния величины повышенного напряжения на режим очистки при фиксированных пониженном напряжении 30 В и времени нагрева 4 с. Опыт показал, что при низком напряжении (130 В) процесс нагрева низко- энергетичен и поверхность изделия зачищена не была. Повышение напряжения сопровождалось качественной зачисткой поверхности. При повышении напряжения до 300 В наблюдалось оплавление поверхности изделия. Пример 3. При фиксированных повышенном напряжении 300 В и времени 4 с изменяли величину пониженного напряжения. При потенциале 10 В парогазовый слой вдоль поверхности изделия неустойчивый и тонкий, что привело к неустойчивости процесса нагрева поверхности изделия, и за 4 с поверхность зачиш,ена не была. Изменение напряжения 0 от 20 до 50 В практически не отразилось на процессе зачистки. Дальнейшее повыщение напряжения сопровождалось переходом в микродуговой процесс и резким замедлением охлаждения изделия. При этом напряжении нагрев поверхности был интенсивен.

Результаты экспериментальной проверки способа приведены в таблице.

В зависимости от калибра цепи изменяется время включения повышенного потенциала, время нагрева. Поэтому время нагрева ограничено экспериментально определенной величиной, ограничивающей оплавление вершин заусенцев.

Напряжение пониженного электрического потенциала в основном влияет на скорость охлаждения, поэтому для цепей из углеро- gg дистых сталей, чтобы исключить образование закалочных трещин, необходимо применять напряжение 40 -50 В, а для цепей из низкоуглеродистых сталей - 20-40 В.

0

35

45

50

Величина повышенного потенциала зависит в основном от размера заусенцев и количества окалины и включений.

Применение предлагаемого способа термохимической зачистки изделий позволит автоматизировать процесс зачистки кругло- звенных цепей, исключить ручной труд при зачистке их в галтовочных барабанах и резко увеличить качество зачистки и производительность.

Формула изобретения

Способ термохимической зачистки поверхности металлических изделий, включающий

0

нагрев поверхности до оплавления в кислородной среде, отличающийся тем, что, с целью повышения качества и производительности зачистки, зачистку поверхности и удаления заусенцев и острых кромок осуществляют нагревом в электролите, при этом изделие пропускается вертикально сквозь горизонтальные струи электролита, по которым постоянно пропускают электрический ток напряжением 20-50 В и периодически электрический ток напряжением 200-300 В, причем к изделию подключают «минус источника напряжения, время прохождения изделия сквозь струи электролита устанавливают не менее времени одного периода пропускания тока повышенного напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ЛЕНТОЧНОГО ПРОКАТА | 2014 |

|

RU2578623C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| СПОСОБ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2119538C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2335551C2 |

Изобретение относится к способам поверхностной зачистки металла и может быть использовано для зачистки от окалины, заусенцев и загрязнений изделий типа круглозвенной цепи, шнека, троса. Цель изобретения - повышение производительности и качества зачистки изделий. Изделие 1 перемещается посредством приводного 2 и натяжного 3 роликов в канале 4 зачищающего устройства. К аноду 5 постоянно подключают источник электрического тока пониженного напряжения 20-50 В. При подаче электролита через патрубок 6 он поступает в кольцевой распределитель 7, из него - в электролитическую ячейку 8 и истекает в осевой канал 4 через сопла 9 диэлектрического спрейера 10, предназначенного для уплотнения. В электролитической ячейке 8 замыкается электрическая цепь анод - электролит - катод (изделие) и вдоль поверхности изделия образуется газопаровой слой. Этот слой состоит из паров воды, кислорода и водорода. Подключение к аноду 5 электрического потенциала повышенного напряжения сопровождается нагревом поверхности до оплавления и окисления вершин заусенцев и острых углов. После оплавления заусенцев высокое напряжение отключается. Скорость изделия ограничивается так, чтобы время прохождения изделия через струи электролита было не менее времени одного периода пропускания тока. Способ позволяет автоматизировать процесс зачистки. 1 ил., 1 табл.

+ + + +

+

+ + +

ЕСТЬ зауселць;

Зачищена

| Способ термохимической зачистки поверхности металлических изделий | 1977 |

|

SU1118281A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-08-15—Подача