Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке в вакууме или в защитной атмосфере, и может б ыть использовано в мащиностроении и электронной промышленности.

Целью изобретения является повышение качества свариваемого изделия путем сохранения исходных физических свойств свариваемых материалов.

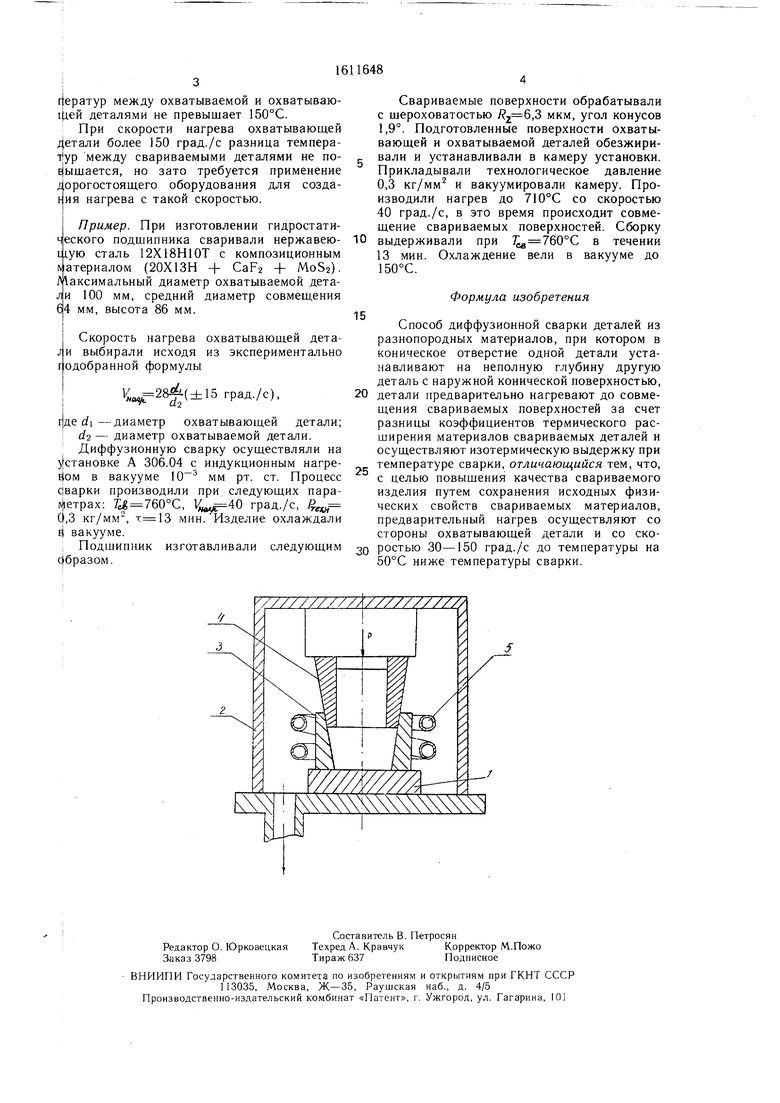

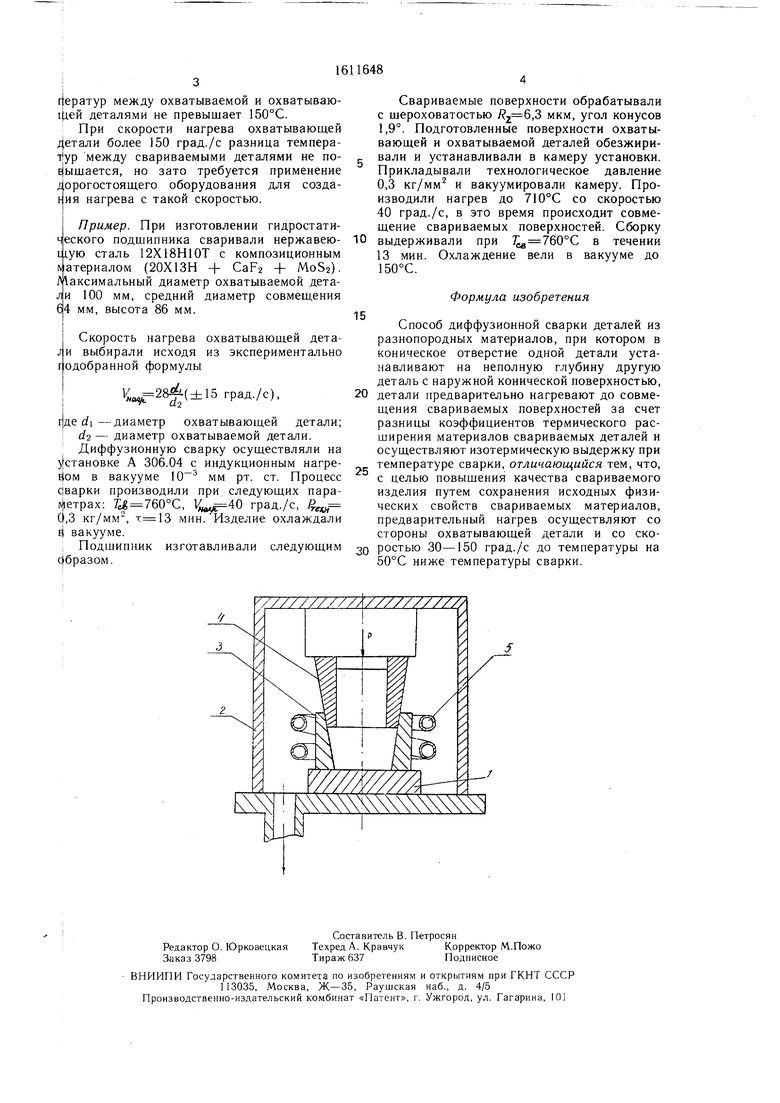

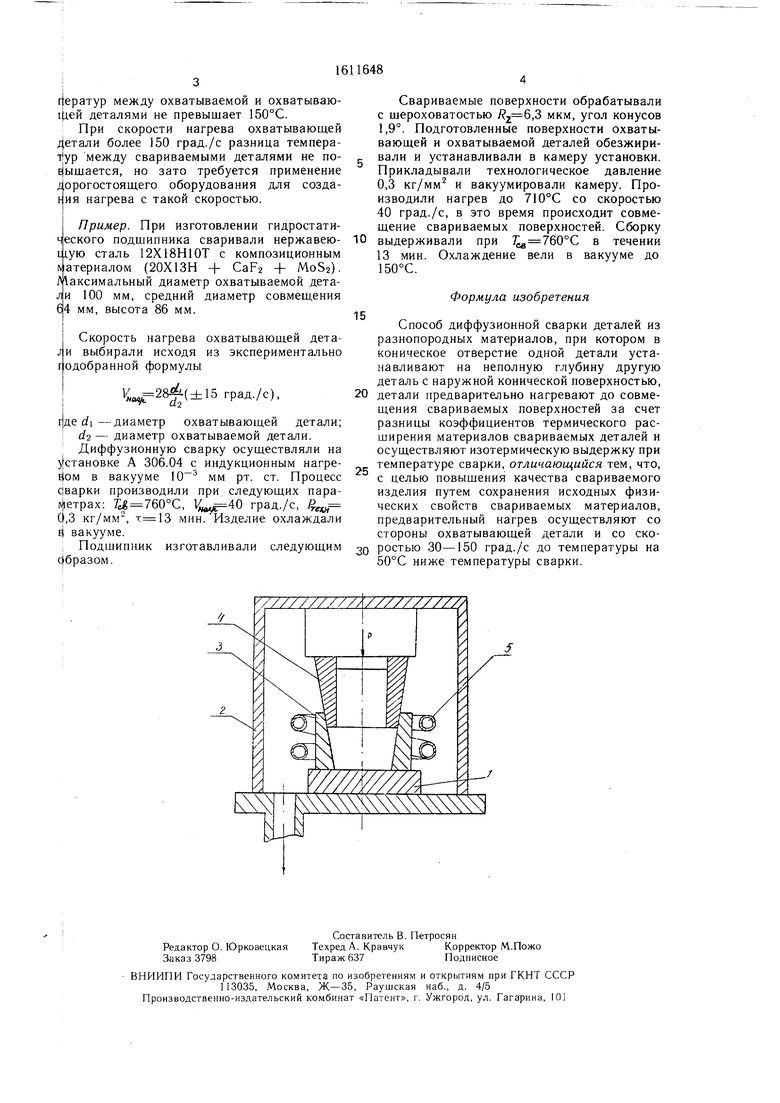

На чертеже показана схема осуществления способа.

На основание 1 камеры 2 установки для диффузионной сварки устанавливают охватывающую деталь 3, в коническое отверстие которой устанавливают на неполную глубину охватываемую деталь 4 с наружной конической поверхностью. Углы конусов соединяемых поверхностей деталей одинаковы. Прикладывают технологическое давление 0,1-0,3 кг/мм, создают в камере разрежение или защитную атмосферу, осуществляют высокочастотный нагрев с индуктором 5 или другим способом нагрева со скоростью 30-150 град./с до температуры на 50°С ниже температуры сварки и осуществляют изотермическую выдержку. Благодаря разнице коэффициентов термического расширения при температуре сварки создается необходи.мое контактное давление, при котором происходит сварка.

Совмещение поверхностей происходит за счет нагрева охватывающей детали со скоростью 30-150 град/с, это позволяет при достижении температуры на 50°С ниже температуры сварки создать разницу температур между охватывающей и охватываемой деталями 300-500°С и сохранить исходные физические свойства свариваемых материалов, что позволяет повысить качество свариваемого изделия.

Применение скорости нагрева ниже 30 град./с не всегда позволяет совместить свариваемые детали, так как разница тем05

о

4

00

rjeparyp между охватываемой и охватываю- фей деталями не превышает 150°С.

При скорости нагрева охватывающей Детали более 150 град./с разница темпера- liyp между свариваемыми деталями не по- ышается, но зато требуется применение Дорогостоящего оборудования для созда- нагрева с такой скоростью.

Пример. При изготовлении гидростатиСвариваемые поверхности обрабатывали с шероховатостью У,6,3 мкм, угол конусов 1,9°. Подготовленные поверхности охватывающей и охватываемой деталей обезжиривали и устанавливали в камеру установки. Прикладывали технологическое давление 0,3 кг/мм и вакуумировали камеру. Производили нагрев до 710°С со скоростью 40 град./с, в это время происходит совмещение свариваемых поверхностей. Сборку

ческого подшипника сваривали нержавею-10 выдерживали при ; 760°С в течении

и;ую сталь 12Х18Н10Т с композиционным13 мин. Охлаждение вели в вакууме до

|атериалом (20Х13Н + СаРз + MoSa).150°С. Максимальный диаметр охватываемой детали 100 мм, средний диаметр совмещения 64 мм, высота 86 мм.

Формула изобретения

15

Свариваемые поверхности обрабатывали с шероховатостью У,6,3 мкм, угол конусов 1,9°. Подготовленные поверхности охватывающей и охватываемой деталей обезжиривали и устанавливали в камеру установки. Прикладывали технологическое давление 0,3 кг/мм и вакуумировали камеру. Производили нагрев до 710°С со скоростью 40 град./с, в это время происходит совмещение свариваемых поверхностей. Сборку

выдерживали при ; 760°С в течении

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки деталей из разнородных материалов | 1990 |

|

SU1780961A1 |

| Способ диффузионной сварки цилиндрических деталей | 1981 |

|

SU996143A1 |

| Способ диффузионной сварки дисперсионно-твердеющих магнитотвердых материалов со сталями | 1986 |

|

SU1412914A1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

| Способ диффузионной сварки монокристаллов корунда | 1985 |

|

SU1315199A1 |

| Способ диффузионной сварки | 1977 |

|

SU715258A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1574407A1 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| Способ диффузионной сварки разнородных материалов | 1981 |

|

SU975288A1 |

| Способ диффузионной сварки монокристаллического кремния и стекла | 2022 |

|

RU2796482C1 |

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке в вакууме или в защитной атмосфере, и может быть использовано в машиностроении и электронной промышленности. Целью изобретения является повышение качества свариваемого изделия путем сохранения исходных физических свойств свариваемых материалов. Способ осуществляют следующим образом. В коническое отверстие одной детали устанавливают на неполную глубину другую деталь с наружной конической поверхностью и нагревают со стороны охватывающей детали со скоростью 30-150°С/с до температуры на 50°С ниже температуры сварки. При этой температуре происходит совмещение свариваемых деталей. Затем осуществляют изотермическую выдержку при температуре сварки. Благодаря низкой температуре нагрева сохраняются исходные физические свойства свариваемых материалов. 1 ил.

15

Способ диффузионной сварки деталей из разнопородных материалов, при котором в коническое отверстие одной детали устанавливают на неполную глубину другую деталь с наружной конической поверхностью, 20 детали предварительно нагревают до совмещения свариваемых поверхностей за счет разницы коэффициентов термического расширения материалов свариваемых деталей и осуществляют изотермическую выдержку при

становке А 306.04 с индукционным нагре-температуре сварки, отличающийся тем, что,

Е|ОМ в вакууме 0 мм рт. ст. Процессс целью повыщения качества свариваемого

изделия путем сохранения исходных физических свойств свариваемых материалов, предварительный нагрев осуществляют со стороны охватывающей детали и со ско: Подшипник изготавливали следующим о ростью 30-150 град./с до температуры на Образом.50°С ниже температуры сварки.

Скорость нагрева охватывающей дета- и выбирали исходя из экспериментально одобранной формулы

(±15 град./с),

г|де di-диаметр охватывающей детали; I dz - диаметр охватываемой детали. Диффузионную сварку осуществляли на

с|варки производили при следующих пара- лИтрах: Щ,760°С, , град./с, g (|,3 кг/мм, мин. Изделие охлаждали EJ вакууме.

| Способ диффузионной сварки | 1977 |

|

SU715258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-30—Подача