(54) СПОСОБ ДИФФУЗИОННОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1989 |

|

SU1611648A1 |

| Способ диффузионной сварки труб с концевыми деталями | 1983 |

|

SU1110583A1 |

| Способ диффузионной сварки деталей из разнородных материалов | 1990 |

|

SU1780961A1 |

| Устройство для диффузионной сварки | 1990 |

|

SU1704989A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ БЕЗ ПРИЛОЖЕНИЯ ВНЕШНЕГО ДАВЛЕНИЯ | 2013 |

|

RU2549786C2 |

| Способ диффузионной сварки телескопических соединений и установка для его осуществления | 1980 |

|

SU948585A1 |

| Способ диффузионной сварки разнородных материалов | 2023 |

|

RU2821984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Устройство для сдавливания деталей при диффузионной сварке | 1990 |

|

SU1738556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

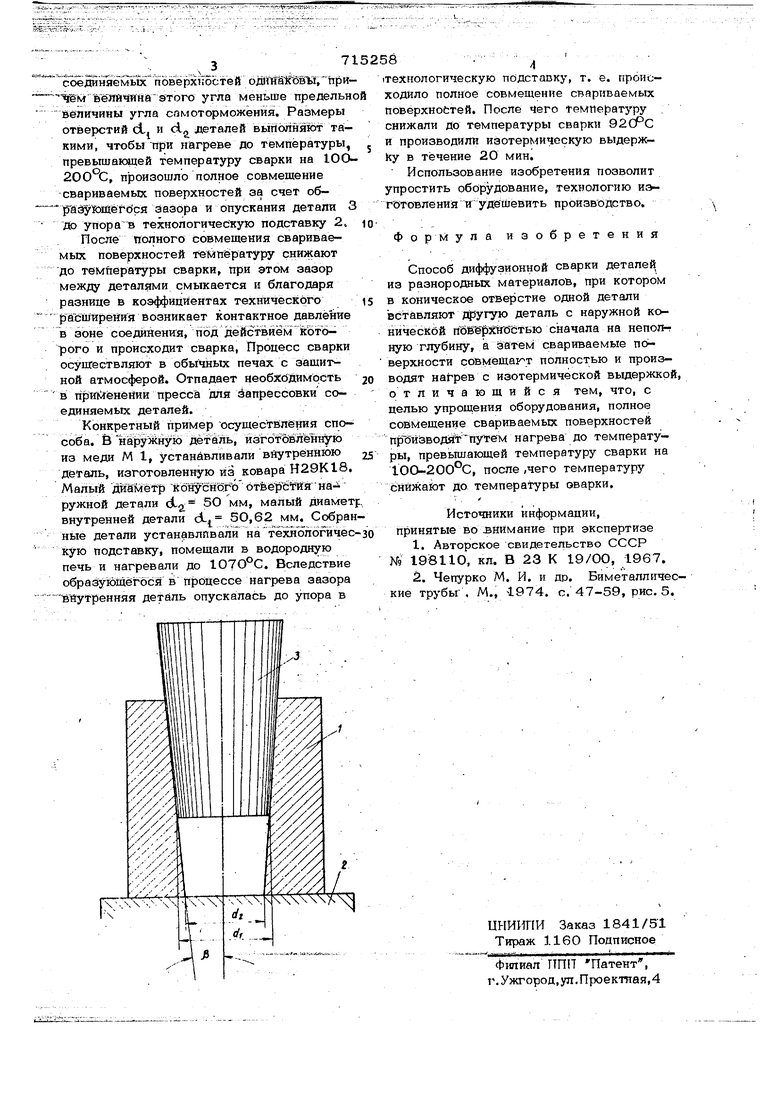

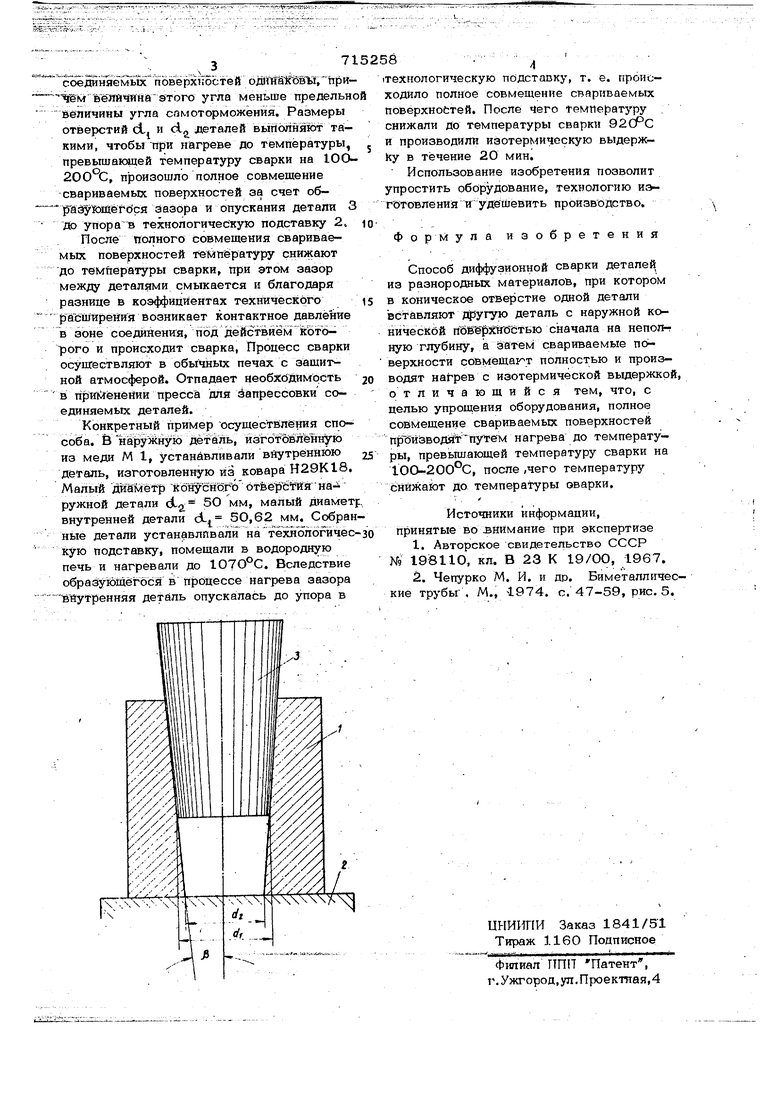

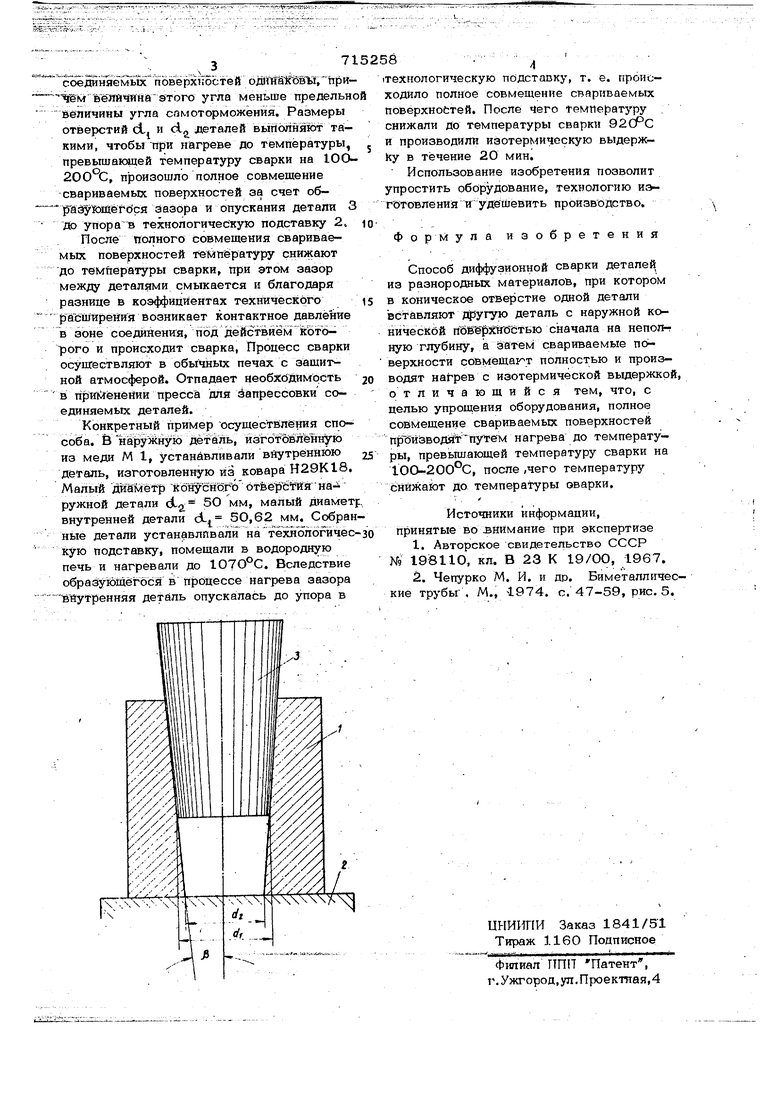

Изобретение относится к сварке давле нием с подогревом, в частности к диффузионной сварке, и .может найти применение в электронной и машиностроительной промышленности. Известен способ диффузионной сварки коаксиально собранных свариваемых деталей из разнородных материалов,, при котором сварочное давление создают за счет разницы коэффициентов термическог расширения металлов l. . Недостатком способа является сложность оборудования, необходимого для осуществления способа. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ диффузионной сварки деталей из раэнородньрс материалов, при котором в кон ческое отверстие одной детали вставляют другую деталь с наружной конической по верхностью сначала на неполную глубину а затем свариваемые поверхности совмещают полностью и производят нагрев с изотермической выдержкой 2. Недостатком способа является необхсьдимость применения сложной вакуумной установки и прессового устройства. Целью изобретения является упрощение оборудования. Поставленная цеЛь достигается тем, что по предлагаем oviy способу полное совмещение свариваемых поверхностей производят путем нагрева до температуры, превышающей температуру сварки на 1002ОО С, после чего температуру снижают до температуры сварки.. На чертеже показана схема осуществления предлагаемого способа сварки. В коническое отверстие детали 1, изготовленное из материала с большим коэффициентом термического расширения и установленной на технологическую подставку 2, вставляют деталь 3, изготовленную из материала с меньшим коэффициентом термического расширения, на неполную глубину, Углы р, конусности

Авторы

Даты

1980-02-15—Публикация

1977-08-01—Подача