Изобретение относится к способу диффузионной сварки, в частности к способу диффузионной сварки алюминиевого сплава АМг3.

Сварка является одним из ведущих технологических процессов современной промышленности. В современном приборостроении появился спрос на изготовление тонкостенных, крупногабаритных корпусов с внутренней системой охлаждения для активного отвода тепла от радиоэлектронной базы. Такие корпуса возможно изготовить из двух частей соединив их в последующем, с помощью диффузионной сварки.

Диффузионная сварка - процесс производства неразъемного сварного соединения за счет диффузии (внедрения) атомов одного металла в кристаллическую решетку другого. Производится данный вид сварки в вакууме или бескислородной среде, в результате которого образуется монолитное соединение.

При диффузионной сварке сварное соединение образуется в результате совместного воздействия давления и нагрева. Отличительной особенностью диффузионной сварки является применение относительно низких температур нагрева и низких удельных давлений, обычно не превышающих предела текучести свариваемых материалов при температуре сварки. При диффузионной сварке выделяют две основные стадии образования качественного сварного соединения.

Первая стадия - создание физического контакта, при котором все точки соединяемых материалов находятся друг от друга на расстоянии межатомных взаимодействий. Вторая стадия - формирование структуры сварного соединения под влиянием процессов релаксации.

Из уровня техники известен способ диффузионной сварки по патенту РФ 2579413, в котором очищают детали из нержавеющей стали и мембраны из фольги палладия или палладиевого сплава электрополировкой. Собирают в пакет. В качестве промежуточного слоя применяют фольгу из никеля. Размещают в вакуумной камере. Нагревают. Прикладывают сварочное давление и изотермически выдерживают. Сварку ведут в вакууме не хуже 5·10-5 мм рт.ст. при температуре процесса Т=930-980˚C с выдержкой в течение 30-45 мин, при этом прикладывают сварочное давление, которое обеспечивает пластическую деформацию промежуточного слоя на 50% от его исходной толщины. Изобретение позволяет изготавливать герметичную по гелию стенку мембранного элемента, который используется для получения сверхчистого водорода (99,9999 об.%).

Также известен способ диффузионной сварки по патенту РФ 2573462, в котором промежуточную прослойку в виде суспензии получают путем смешивания порошка никеля с размерами частиц в диапазоне от 0,01 до 10 мкм и 3% раствора поливинилбутираля (ПВБ) в этиловом спирте с весовым соотношением указанных компонентов 1:1 под воздействием ультразвуковых колебаний в течение 30-40 минут и наносят на свариваемые поверхности обеих деталей слоем толщиной 1-2 мм. Подсушивают и собирают свариваемые детали в приспособление для сварки. Изобретение позволяет получить надежное соединение разнородных материалов с сохранением структуры и исходных характеристик соединяемых материалов и повысить качество сварного соединения за счет обеспечения равномерной по толщине и плотности прослойки и снижения остаточной пористости.

Также известен способ диффузионной сварки алюминиевых сплавов через промежуточную прокладку по патенту РФ 2032511, в котором легкоплавкие стекла на основе оксидов используют в качестве промежуточной прокладки при диффузионной сварке алюминиевых сплавов. При сварке алюминиевых сплавов используют промежуточную прокладку из легкоплавкого стекла, включающего, кроме указанных, четыре компонента в виде оксидов в определенном соотношении. Способ обеспечивает повышение прочности и герметичности каналов матричного теплообменника из пластин алюминиевого сплава.

Техническая проблема заявленного решения заключается в расширении арсенала способов диффузионной сварки.

Технический результат заключается в реализации способа диффузионной сварки.

Технический результат достигается за счёт того, что перемещают заготовки в печь, устанавливают термопары внутрь заготовок; создают вакуумную среду, нагревают заготовки, создают температуру в рубашке камеры печи 530 град; нагревают заготовки до температуры 510 град; при этом температуру заготовок контролируют с помощью термопар; выдерживают заготовки в течении 1 часа при температуре 510 град; создают нагрузку на верхнюю плиту установки диффузионной сварки 1 т. для удаления остаточных зазоров между прокладками и заготовками, а так же определения высоты садки с учетом коэффициента линейного расширения, обнуляют перемещение верхней плиты; обнулив датчик перемещения фиксируют «ноль перемещения» с последующим переходом в активный контроль деформации заготовок с допустимой величиной пластической деформации 0,4%, создают нагрузку на верхнюю плиту 100 т., контролируют величину нагрузки и при превышении деформации более 1200-1400 мкм регулируют давление на заготовки, отслеживают величину усадки; выключают нагрев, не снимая давления; напускают азот в камеру для интенсивности охлаждения; охлаждают заготовки до 150-170 град.; снимают давления с заготовок; остужают заготовки до 30 град.

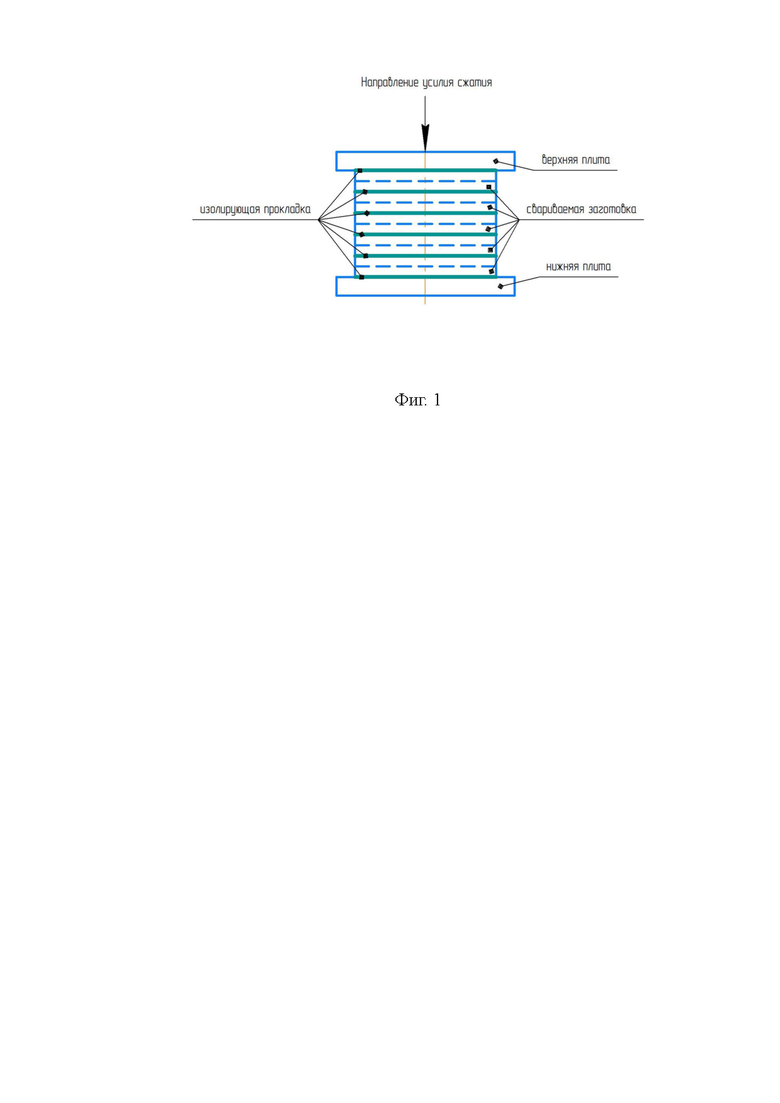

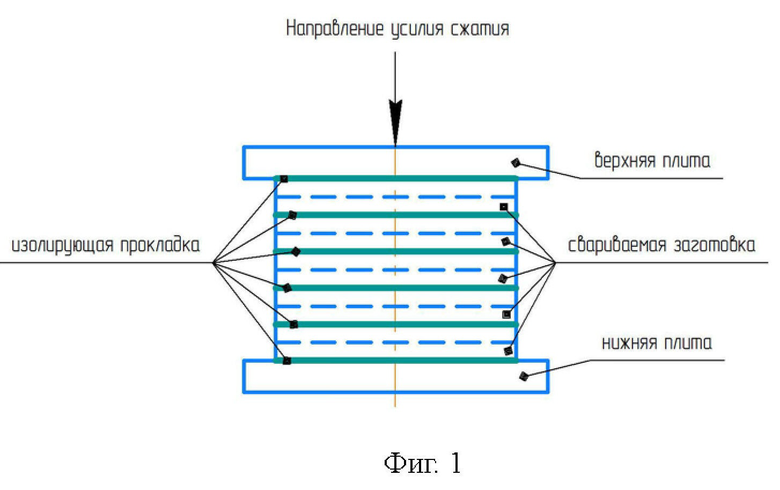

Схема предлагаемого способа приведена на фиг. 1.

Объектом исследования был взята пластина из материала АМг3. Процесс диффузионной сварки при опытном исследовании проходил в вакуумной печи «J-BAC» при температуре 550˚C и длительностью 10 минут. Процесс деформации был не контролируемый. При данной технологической схеме усадка материалов заготовок была от 4% до 7% от изначальных размеров. Основным недостатком данной технологической схемы – это отсутствие контроля деформации сварного шва и степени усадки заготовки, что неизбежно приводит к увеличению припусков на чистовую механическую обработку и искажению геометрии внутренних каналов (при наличии) охлаждения между свариваемыми деталями. Также при указанной выше технологии необходимы высокие требования к заготовкам: шероховатость поверхности Ra=0,63 и плоскостность сопрягаемых поверхностей до 0,05 мм, что приводит к увеличению затрат на изготовление деталей.

Изучив узкие места и проблемы диффузионной сварки, было принято решение о разработке и изготовлении диффузионной печи с регулируемым усилием прессования и контролируемым процессом деформации заготовок.

В 2019 г. в АО «НПП «Завод Искра» была введена в эксплуатацию единственная в России диффузионная установка, обладающая самым большим усилием сжатия (до 200 т) с размером рабочей зоны 600х600х470 мм при высокой степени вакуума и температуре.

Диффузионная установка представляет собой вакуумную электропечь сопротивления, с камерным (сбоку) типом загрузки садки, предназначенную для проведения процесса вакуумной диффузионной сварки алюминиевых заготовок (пластин) в температурном диапазоне от 20˚C до 900˚C.

В установке реализована схема контроля усилия (на основе тензометрических датчиков) и деформации (на основе электронной измерительной линейки) обеспечивающая возможность термомеханического воздействия на детали, определяя их деформацию по заданной программе и регулируя степень деформации. Сигнал с тензометрических датчиков является регулирующим для гидростанции пресса и позволяет задавать и поддерживать усилие от 10 до 200 т с точностью до 0,1 т. Измерение степени деформации деталей обеспечивается с точностью до 100 мкм. Для визуализации данные датчиков отображены на экране монитора.

На начальном этапе перемещают заготовки в печь, устанавливают термопары внутрь заготовок. Создают вакуумную среду, нагревают заготовки, создают температуру в рубашке камеры печи 530 град, нагревают заготовки до температуры 510 град. Температуру заготовок контролируют с помощью термопар. Выдерживают заготовки в течении 1 часа при температуре 510 град.

Далее на заготовки оказывается давление равное одной тонне - для удаления остаточных зазоров между прокладками и заготовками, а также определения высоты садки с учетом коэффициента линейного расширения. Обнуляют перемещение верхней плиты, после чего программное обеспечение (далее – ПО) фиксирует «ноль перемещения» с последующим переходом в активный контроль деформации заготовок. Создают нагрузку на верхнюю плиту равную 100 тонн и отслеживают величину усадки.

В ПО заложена допустимая величина пластической деформации равная 0,4%. ПО автоматически контролирует величину нагрузки и при превышении деформации регулирует давление на заготовки. При этом контролируя величину перемещения и его отключение в случае увеличения пластической деформации более 0,4%. На завершающем этапе выключают нагрев, не снимая при этом давления.

В данном технологическом процессе для уменьшения времени охлаждения заготовок применяется азот газообразный и механизмы, позволяющие открывать тепловой замок и приводить газ в движение, без разгерметизации вакуумной печи. Применение азота позволяет сократить время процесса на 4-5 часов и увеличить производительность технологического процесса. Таким образом, напуска азот в камеру, охлаждают заготовки до 150-170 град, после чего снимают давление с заготовок и остужают их до 30 град.

Для сравнения результатов с опытными исследованиями был проведен контрольный процесс диффузионной сварки в тех же режимах (Т=550˚C, t=10мин.) двух заготовок с размерами 28х500х500 из сплава АмГ3. В результате сварки с контролируемой и регулируемой деформацией получено герметичное соединение с минимальными отклонениями геометрии сварного шва. Усадка заготовок по указанной выше технологии составила 0,4%.

Внедрении данной технологии позволило:

1) Снизить класс точности обработки поверхностей свариваемых заготовок до: шероховатость Ra=1,25, плоскостность 0,15 мм;

2) Уменьшить припуск на механическую (чистовую) обработку;

3) Уменьшение усадки материала в 10 раз;

4) Позволяет сократить время сварки в 2 раза;

5) Сохранение геометрии заготовок и внутренних каналов охлаждения;

6) Увеличить производительность процесса;

7) Сократить время технологического процесса.

Внедрение данной технологии позволило с высокой точностью контролировать степень деформации изделия. К прочим преимуществам диффузионной сварки можно отнести: возможность соединения однородных и разнородных металлов, которое нельзя получить никаким другим способом; возможность получения соединения с большой площадью сварной зоны; высокое качество шва, монолитность соединения; очень высокая прочность и герметичность соединения; возможность создания изделий сложной конструкции и конфигурации; экологичность; отсутствие расходных материалов; создание прецизионных соединений; создание конструкций, в которых соединение обладает всеми свойствами исходного материала; отсутствие плавления соединяемых материалов, что исключает проблемы, связанные с ликвацией, растрескиванием и остаточными напряжениями. При этом масса конструкции не увеличивается, что неизбежно при других видах сварки, пайке или склеивании, а применение вакуума позволяет получить соединение с минимальным содержанием вредных примесей, даже при сварке высокоактивных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки деталей из трудно свариваемых сплавов | 2022 |

|

RU2787287C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| ПАКЕТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО МНОГОСЛОЙНОГО ЯЧЕИСТОГО ИЗДЕЛИЯ СПОСОБОМ ДИФФУЗИОННОЙ СВАРКИ И СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2014 |

|

RU2570714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2415738C1 |

| Способ получения двуслойных трубчатых соединений | 1976 |

|

SU612765A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ сварки металлов давлением в режиме сверхпластичности | 1991 |

|

SU1757822A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2253554C2 |

Изобретение может быть использовано при диффузионной сварке заготовок из алюминиевого сплава АМг3. После создания в печи вакуумной среды нагревают установленные через прокладки заготовки до температуры 510 град. Выдерживают заготовки в течение 1 часа и создают нагрузку 1 т на верхнюю плиту установки диффузионной сварки для удаления остаточных зазоров между прокладками и заготовками и определения высоты садки с учетом коэффициента линейного расширения. После обнуления перемещения верхней плиты переходят в активный контроль деформации заготовок с допустимой величиной пластической деформации 0,4%. Создают нагрузку на верхнюю плиту 100 т и при превышении деформации регулируют давление на заготовки. Затем без снятия давления охлаждают заготовки до 150-170 град. в среде азота. Затем снимают давления с заготовок и остужают их до 30 град. Способ обеспечивает повышение качественных и прочностных характеристик сварного соединения и интенсификацию процесса сварки, а также минимизацию изменения геометрических размеров деталей. 1 ил.

Способ диффузионной сварки заготовок из сплава АМг3, включающий размещение в камере печи установки для диффузионной сварки садки пластинчатых заготовок, установленных попарно через прокладки, создание вакуумной среды и температуры 530 град. в рубашке камеры печи, при этом заготовки нагревают до 510 град. при контроле температуры с помощью термопар, установленных внутри заготовок, и выдерживают их при этой температуре в течение 1 ч, затем создают нагрузку в 1 т на верхнюю плиту упомянутой установки для удаления остаточных зазоров между прокладками и заготовками и определения высоты садки заготовок с учетом коэффициента их линейного расширения, и обнуляют датчик перемещения верхней плиты, после чего создают нагрузку на верхнюю плиту 100 т и контролируют величину нагрузки на заготовки путем слежения за величиной их пластической деформации, допустимая величина которой составляет 0,4% исходной высоты садки заготовок, при этом при превышении деформации более 1200-1400 мкм регулируют нагрузку на заготовки, после окончания сварки выключают нагрев и подают в камеру печи азот для интенсивности охлаждения заготовок без снятия нагрузки, а после охлаждения заготовок до 150-170 град. снимают нагрузку с заготовок и остужают их до 30 град.

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ | 1992 |

|

RU2032511C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2529609C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2573462C2 |

| WO 2012151428 A1, 08.11.2012. | |||

Авторы

Даты

2020-08-21—Публикация

2020-03-11—Подача