Фиг. 12

Изобретение относится к механосборочному производству, в частности к

устройствам для сборки и разборки крупногабаритных изделий, имеющих соединения по посадкам с гарантированным

натягом.

Цель изобретения - повышение надеж- ности путем более жесткой ус ановкм те- лежки с обрабатываемым изделием относительно исполнительного органа и исключения поломок опорных узлов при больших нагрузках,

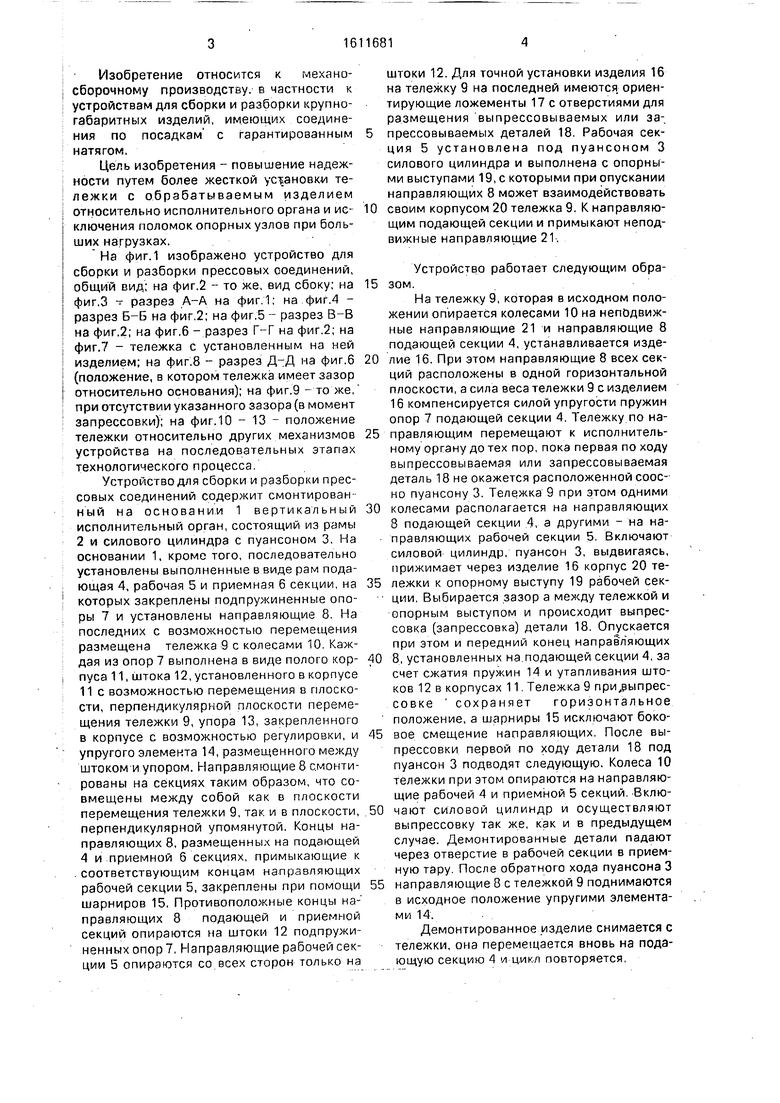

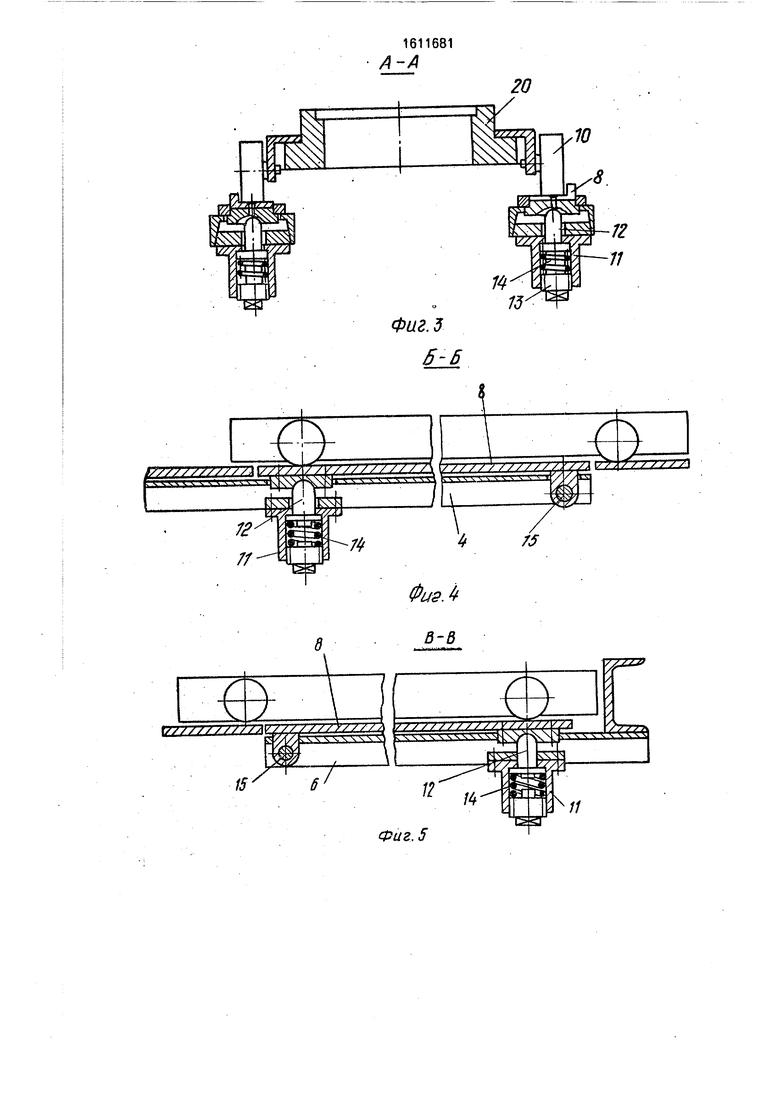

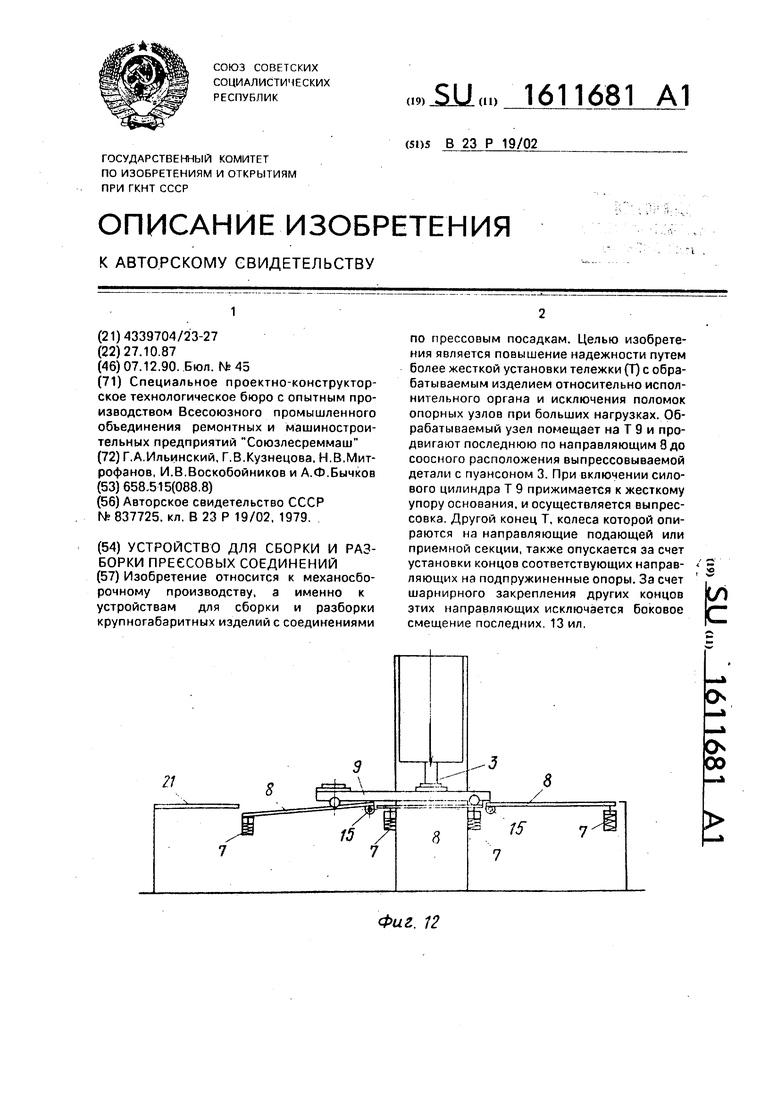

На фиг.1 изображено устройство для сборки и разборки прессовых соединений, общий вид; на фиг,2 - то же, вид сбоку; на фиг,3 - разрез А-А на фиг.1; на фиг,4 - разрез Б-Б на фиг.2; на фиг,5 - разрез В-В на фиг,2; на фиг,6 - разрез Г-Г на фиг,2; на фиг.7 - тележка с установленным на ней изделием; на фиг,8 - разрез Д-Д на фиг,6 (положение, в котором тележка имеет зазор относительно основания); на фиг,9 - то же, при отсутствии указанного зазора (в момент запрессовки); на фиг,10 - 13 - положение тележки относительно других механизмов устройства на последовательных этапах технологического процесса.

Устройство для сборки и разборки прессовых соединений содержит смонтированный на основании 1 вертикальный исполнительный орган, состоящий из рамы 2 и силового цилиндра с пуансоном 3, На основании 1, кроме того, последовательно установлены выполненные в виде рам подающая 4, рабочая 5 и приемная 6 секции, на которых закреплены подпружиненные опоры 7 и установлены направляющие 8, На последних с возможностью перемещения размещена тележка 9 с колесами 10. Каждая из опор 7 выполнена в виде полого корпуса 11, штока 12, установленного в корпусе 11 с возможностью перемещения в плоскости, перпендикулярной плоскости перемещения тележки 9, упора 13, закрепленного в корпусе с возможностью регулировки, и упругого элемента 14, размещенного между штоком И упором. Направляющие 8 смонтированы на секциях таким образом, что совмещены между собой как в плоскости перемещения тележки 9, так и в плоскости, перпендикулярной упомянутой. Концы направляющих 8, размещенных на подающей 4 и приемной б секциях, примыкающие к .соответствующим концам направляющих рабочей секции 5, закреплены при помощи шарниров 15, Противоположные концы направляющих 8 подающей и приемной секций опираются на штоки 12 подпружиненных опор 7, Направляющие рабочей секции 5 опираются со,всех сторон только на

штоки 12, Для точной установки изделия 16 на тележку 9 на последней имеются, ориентирующие ложементы 17 с отверстиями для размещения выпрессовываемых или за-,

прессовываемых деталей 18. Рабочая секция 5 установлена под пуансоном 3 силового цилиндра и выполнена с опорными выступами 19, с которыми при опускании направляющих 8 может взаимодействовать

0 своим корпусом 20 тележка 9, К направляющим подающей секции и примыкают неподвижные направляющие 21,

Устройство работает следующим обра5 зом.

На тележку 9, которая в исходном положении опирается колесами 10 на неподвижные направляющие 21 и направляющие 8 подающей секции 4, устанавливается изде0 лие 16, При этом направляющие 8 всех секций расположены в одной горизонтальной плоскости, а сила веса тележки 9 с изделием 16 компенсируется силой упругости пружин опор 7 подающей секции 4, Тележку по на5 правляющим перемещают к исполнительному органу до тех пор, пока первая по ходу выпрессовываемая или запрессовываемая деталь 18 не окажется расположенной соос- но пуансону 3. Тележка 9 при этом одними

0 колесами располагается на направляющих 8 подающей секции 4, а другими - на на- правляющих рабочей секции 5. Включают силовой цилиндр, пуансон 3, выдвигаясь, прижимает через изделие 16 корпус 20 те5 лежки к опорному выступу 19 рабочей сек ции. Выбирается зазор а между тележкой и

опорным выступом и происходит выпрессовка (запрессовка) детали 18. Опускается

при этом и передний конец направл яющих

0 8, установленных на.подающей секции 4, за счет сжатия пружин 14 и утапливания штоков 12 в корпусах 11. Тележка 9 при ыпрес- совке сохраняет горизонтальное положение, а шарниры 15 исключают боко5 вое смещение направляющих. После вы- прессовки первой по ходу детали 18 под пуансон 3 подводят следующую. Колеса 10 тележки при этом опираются на направляющие рабочей 4 и приемной 5 секций. Вклю0 чают силовой цилиндр и осуществляют выпрессовку так же, как и в предыдущем случае. Демонтированные детали падают через отверстие в рабочей секции в приемную тару. После обратного хода пуансона 3 55 направляющие 8 с тележкой 9 поднимаются в исходное положение упругими элементами 14,

Демонтированное изделие; снимается с тележки, она перемещается вновь на подающую секцию 4 и цикл повторяется.

Формула изобретения

Устройство для сборки и разборки прессовых соединений, содержащее смонтированный на основании вертикальный исполнительный орган, а также направляющие, тележку с корпусом и ложементом, установленную с возможностью перемещения в направляющих, и подпружиненные опоры,отлича ющееся тем,что, с целью повышения надежности, оно снабжено подающей, рабочей и приемной секциями, выполненными в виде последовательно установленных на основании рам, подпружиненные опоры выполнены в виде смонтированных на рамах полых корпусов, штоков, размещенных в корпусах с возможностью

перемещения в плоскости, перпендикулярной плоскости движения тел ежки, упора, закрепленного в корпусе, и упругого элемента, размещенного между штоком и упором, рабочая секция размещена под исполнительным органом, а направляющие соосно смонтированы на каждой из секций, при этом направляющие подающей и приемной секций закреплены на соответствующих рамах шарнирно своими концами,

прилегающими к концам рабочей секции,

противоположные концы направляющих

этих секций и направляющая рабочей секции установлены на штоках подпружиненных опор, а тележка установлена с возможностью взаимодействия своим корпусом с рамой рабочей секции,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа и демонтажа прессовых соединений деталей типа вал-втулка | 1984 |

|

SU1291352A1 |

| Стенд для сборки и разборки узлов машин с натягом | 1982 |

|

SU1054008A1 |

| Устройство для выпрессовки гильз блока цилиндров | 1988 |

|

SU1636171A1 |

| УСТРОЙСТВО для ДЕМОНТАЖА БЕСШПОНОЧНЫХ СОЕДИНЕНИЙ | 1971 |

|

SU298458A1 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Способ демонтажа прессовых соединений и устройство для его осуществления | 1987 |

|

SU1542769A1 |

| СТЕНД ДЛЯ РАЗБОРКИ ГИДРОЦИЛИНДРОВ | 1992 |

|

RU2071403C1 |

Изобретение относится к механосборочному производству, а именно к устройствам для сборки и разборки крупногабаритных изделий с соединениями по прессовым посадкам. Целью изобретения является повышение надежности путем более жесткой установки тележки (Т) с обрабатываемым изделием относительно исполнительного органа и исключения поломок опорных узлов при больших нагрузках. Обрабатываемый узел помещают на Т 9 и продвигают последнюю по направляющим 8 до соосного расположения выпрессовываемой детали с пуансоном 3. При включении силового цилиндра Т 9 прижимается к жесткому упору основания, и осуществляется выпрессовка. Другой конец Т, колеса который опираются на направляющие подающей или приемной секции, также опускается за счет установки концов соответствующих направляющих на подпружиненные опоры. За счет шарнирного закрепления других концов этих направляющих исключается боковое смещение последних. 13 ил.

11г.1

44 ЧЧЧ чЧЧ Ч

15

7

Фиг. 5 6

7S

ФиэЛ

В-В

7ZZZ3

Ш

// / // / / ,ХЧЧ ч.ЧЧЧУЧ |.

П

Фиг. 5

is si

11

fU8.6

Фиг.е

16

Фиг.9

8

15 7- 518

20

J ЕЗз.

8

L

в

7 15

аг.Л

//

f US. /J

| Стенд для сборки узлов деталейМАшиН | 1979 |

|

SU837725A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1987-10-27—Подача