о

ОЭ О

полости гидроцилиидров 1 и 2 с помощью редукционного клапана б подается пониженное по отношению к магистрали нагнетания Д давление (например 0,5-0,7 МПа), а поршневые полости соединены со сливной

магистралью С через двухпозиционный распределитель 10 и напорный золотник 9, который настроен на давление, меньшее, чем в штоковых полостях (напри мер 0,3-0,5 МПа). 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1998 |

|

RU2148196C1 |

| Устройство для поштучной выдачи деталей | 1987 |

|

SU1641576A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2243311C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2002 |

|

RU2213042C1 |

| Гидропривод выносных опор | 1984 |

|

SU1184800A1 |

| Объединенный гидропривод опрокидывающего механизма и усилителя рулевого управления саморазгружающего транспортного средства | 1990 |

|

SU1729877A1 |

| Гидропривод шагового толкателя | 1987 |

|

SU1523746A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 2001 |

|

RU2215912C2 |

| СИСТЕМА СИНХРОНИЗАЦИИ ГИДРОЦИЛИНДРОВ | 1996 |

|

RU2105907C1 |

Изобретение относится к станкостроению и может быть использовано в качестве гидропривода автоматической линии для загрузки-выгрузки и закрепления детали. Цель - автоматизация процесса загрузки-выгрузки и обеспечение надежности работы гидропривода при загрузке-выгрузке нежесткой детали. Для этого гидроцилиндры 1 и 2, предназначенные для зажима детали, и дополнительный гидроцилиндр 3, предназначенный для загрузки-выгрузки детали, соединены с магистралью нагнетания "Д" по дифференциальной схеме: дополнительный гидроцилиндр 3 через трехпозиционный распределитель 4, а гидроцилиндры 1 и 2 через двухпозиционный распределитель 7, обратный клапан 8 и основной трехпозиционный распределитель 5. В штоковые полости гидроцилиндров 1 и 2 с помощью редукционного клапана 6 подается пониженное по отношению к магистрали нагнетания "Д" давление (например 0,5-0,7 МПа), а поршневые полости соединены со сливной магистралью "С" через двухпозиционный распределитель 10 и напорный золотник 9, который настроен на давление, меньшее, чем в штоковых полостях (например 0,3-0,5 МПа). 1 ил.

Изобретение относится к станкостроению, в частности к гидроприводам автоматических линий для осуществления автоматического цикла загрузки, зажима и выгрузки обрабатываемой детали, числе нежесткой.

в том

Цель изобретения - автоматизация процесса загрузки-выгрузки и обеспечение надежности работы гидропривода при загрузке-выгрузке нежесткой детали.

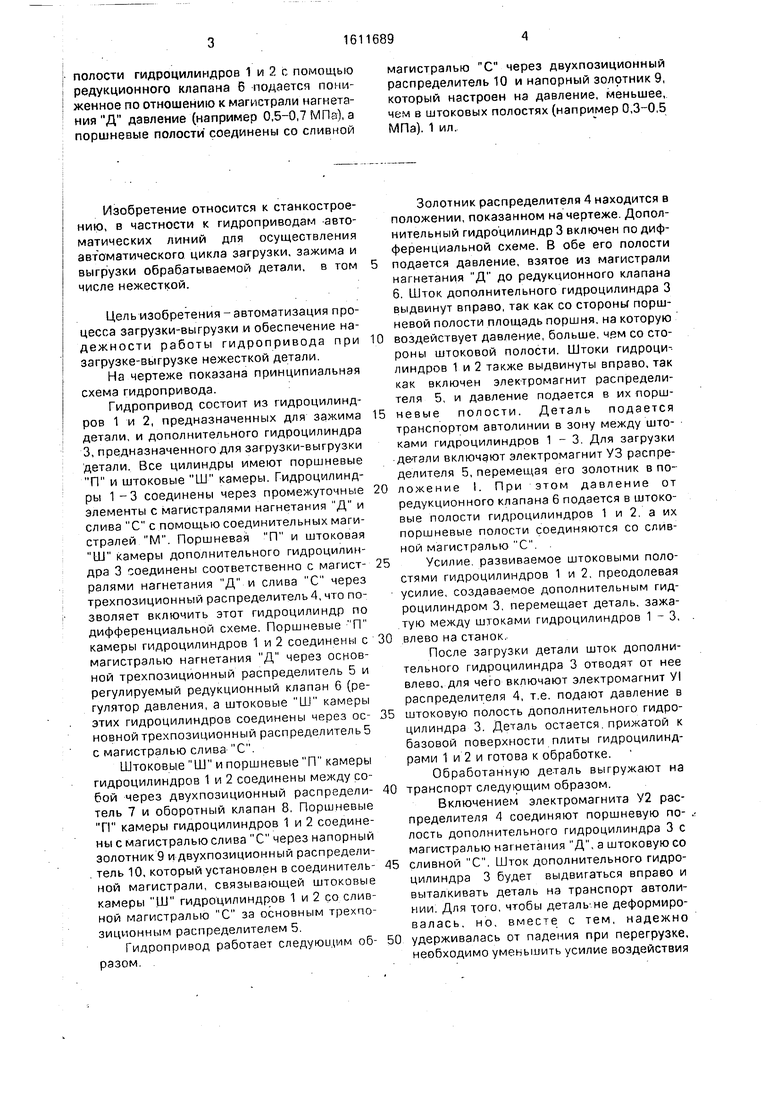

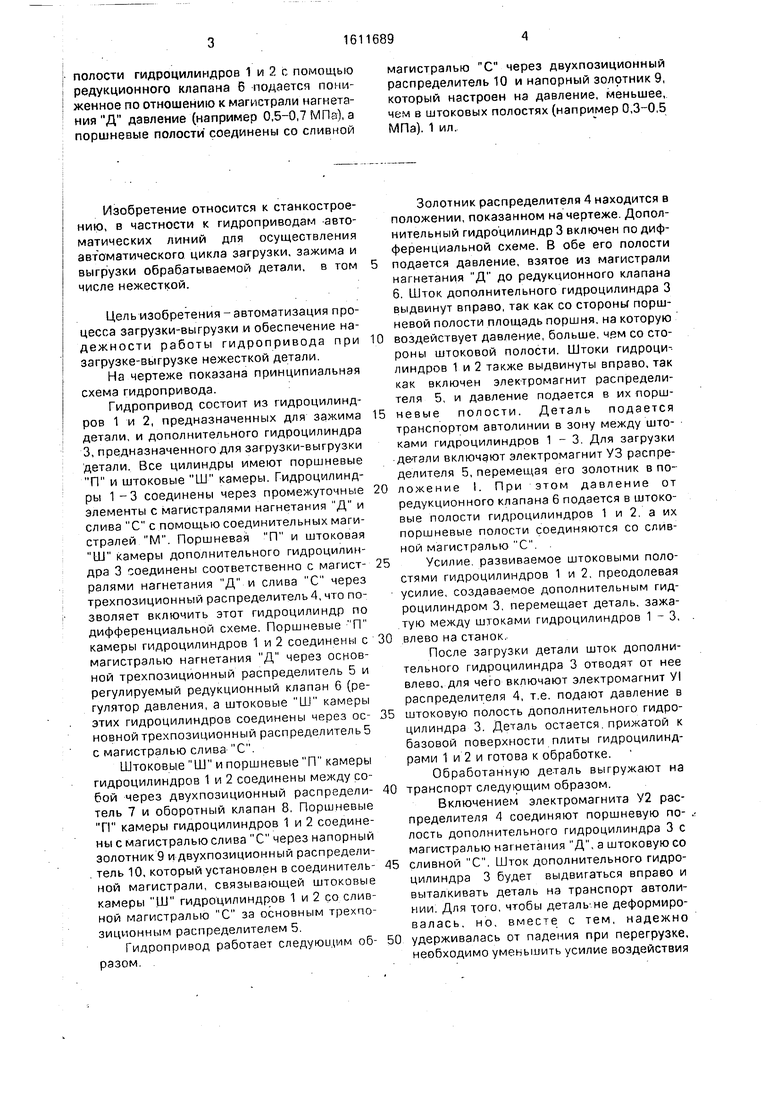

На чертеже показана принципиальная схема гидропривода.

Гидропривод состоит из гидроцилиндров 1 и 2, предназначенных для зажима детали, и дополнительного гидроцилиндра 3, предназначенного для загрузки-выгрузки детали. Все цилиндры имеют поршневые П и штоковые Ш камеры. Гидроцилиндры 1-3 соединены через промежуточные элементы с магистралями нагнетания Д и слива С с помощью соединительных магистралей М. Поршневая П и штоковая Ш камеры дополнительного гидроцилиндра 3 соединены соответственно с магистралями нагнетания Д и слива С через трехпозиционный распределитель 4, что позволяет включить этот гидроцилиндр по дифференциальной схеме. Поршневые П камеры гидроцилиндров 1 и 2 соединены с магистралью нагнетания Д через основной трехпозиционный распределитель 5 и регулируемый редукционный клапан 6 (регулятор давления, а штоковые Ш камеры этих гидроцилиндров соединены через основной трехпозиционный распределитель 5 с магистралью слива С.

Штоковые Ш и поршневые П камеры гидроцилиндров 1 и 2 соединены между собой через двухпозиционный распределитель 7 и оборотный клапан 8. Поршневые П камеры гидроцилиндров 1 и 2 соединены с магистралью слива С через напорный золотник 9 и двухпозиционный распределитель 10, который установлен в соединитель- ной магистрали, связывающей штоковые камеры Ш гидроцилиндров 1 и 2 со сливной магистралью С за основным трехпо- зиционным распределителем 5.

Гидропривод работает следующим образом.

Золотник распределителя 4 находится в положении, показанном на чертеже. Дополнительный гидроцилиндр 3 включен по дифференциальной схеме. В обе его полости подается давление, взятое из магистрали нагнетания Д до редукционного клапана 6. Шток дополнительного гидроцилиндра 3 выдвинут вправо, так как со стороны порш- невой полости площадь поршня, на которую 0 воздействует давление, больше, ч.ем со стороны штоковой полости. Штоки гидроци-. линдров 1 и 2 также выдвинуты вправо, так как включен электромагнит распределителя 5, и давление подается в их порш- 5 невые полости. Деталь подается транспортом автолинии в зону между штоками гидроцилиндров 1 - 3. Для загрузки .де тали включают электромагнит УЗ распределителя 5, перемещая его золотник в по- 0 ложение I. При этом давление от редукционного клапана 6 подается в штоковые полости гидроцилиндров 1 и 2. а их поршневые полости соединяются со сливной магистралью С.

25Усилие, развиваемое штоковыми полостями гидроцилиндров 1 и 2, преодолевая усилие, создаваемое дополнительным гидроцилиндром 3. перемещает деталь, зажатую между штоками гидроцилиндров 1-3, 30 влево на станок..

После загрузки детали шток дополнительного гидроцилиндра 3 отводят от нее влево, для чего включают электромагнит У распределителя 4, т.е. подают давление в 35 штоковую полость дополнительного гидроцилиндра 3. Деталь остается, прижатой к базовой поверхности плиты гидроцилиндрами 1 и 2 и готова к обработке.

Обработанную деталь выгружают на 40 транспорт следующим образом.

Включением электромагнита У2 распределителя 4 соединяют поршневую по- . лость дополнительного гидроцилиндра 3 с магистралью нагнетания Д, а штоковую со 45 сливной С. Шток дополнительного гидроцилиндра 3 бу,цет выдвигаться вправо и выталкивать деталь на транспорт автолинии. Для того, чтобы деталь-:не деформировалась, но, вместе с тем, надежно 50 удерживалась от падения при перегрузке, необходимо уменьшить усилие воздействия

на нее штоками гидроцилиндров 1 и 2. С этой целью в поршневые полости гидроцилиндров 1 и 2 необходимо подать давление меньшее, чем в штоковые полости. Для этого включают электромагнит УЗ распредели- теля 5 (золотник в положении I), электромагнит У5 распределителя 7 (золотник в положении II), электромагнит У6 распределителя 10 (золотник в положении II). Сниженное давление Р2 от редукционного клапана 6 подается в штоковые полости гидроцилиндров 1 и 2. Поршневые полости гидроцилиндров 1 и 2 через расп ределитель 7 и обратный клапан 8 соединяются со штоко- выми полостями, а через распределитель 10 и напорный золотник 9 - со сливной магистралью С. Напорный золотник 9 настраивают так, чтобы он по,адерживал в поршневых полостях гидроцилиндров. 1 и 2 давление РЗ меньшее, чем давление Р2 в штоковых полостях. При этом условии усилие, развиваемое штоковыми полостями гидр.0- цилиндров, будет больше усилия, развиваемого поршневыми полостями. Эта разность усилий регулируется настройкой редукционного клапана 6 и напорного золотника 9 и обеспечивает надежное удержание детали при выгрузке на транспорт.

После выгрузки детали на транспорт производят отвод штока гидроцилиндров 1 и 2 вправо. Для этого включают электромагнит У4 распределителя 5 (золотник в положении II). Давление подается в поршневые полости цилиндров 1 и 2. Транспорт автолинии подает в зону между штоками гидроци- линдров 1-3 новую деталь. Цикл повторяется.

Предл агаемый гидропривод позволяет автоматизировать загрузку-выгрузку нежесткой детали и обеспечить надежное, но

вместе с тем исключающее деформации удержание нежесткой детали в процессе загрузки-выгрузки. Кроме того, упрощается конструкция гидропривода за счет обеспечения функций загрузки детали и ее зажима одними и теми же гидроцилиндрами. Формула изобретения Гидропривод зажимного устройства автоматической линии, содержащий гидроцилиндры, поршневые и штоковые камеры которых соединительными магистралями связаны соответственно через основной распределитель и редукционный клапан с напорной магистралью и через основной распределитель - со сливной магистралью, отличающийся тем, что, с целью автоматизации процесса загрузки-выгрузки и обеспечения надежности работы гидропривода при загрузке-выгрузке нежесткой детали, гидропривод снабжен дополнительным гидроцилиндром, трехпозиционным распределителем, двумя двухпозиционны- ми распределителями, напорным золотником и обратным клапаном, при этом поршневая камера дополнительного гидроцилиндра соединена с напорной магистралью, штоковая камера упомянутого гидроцилиндра через трехпозиционный распределитель - со сливной магистралью, а основной распределитель выполнен трехпозиционным. причем поршневые и штоко- вые камеры основных гидроцилиндров соединены между собой через один двухпо- зиционный распределитель и обратный клапан, а их поршневые камеры - с магистралью слива через напорный золотник и другой двухпозиционный распределитель, который установлен в соединительной магистрали, связывающей основной распределитель с магистралью слива.

| Свешников В.К., Усов А.А | |||

| Станочные гидроприводы | |||

| Справочник | |||

| М.: Машиностроение, 1988 | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1990-12-07—Публикация

1988-10-17—Подача