Изобретение относится к области нефтепереработки, в частности, к термическим процессам получения из тяжелых нефтяных остатков нефтяной спекающей добавки для угольной шихты, используемой для производства металлургического кокса.

Разработка процессов и технологий, позволяющих получать доменный кокс из шихт с повышенным содержанием дешевых слабоспекающихся углей, является важной задачей, стоящей перед коксохимической промышленностью. Именно с этой целью, а также с целью изыскания способов направленного регулирования физико-химических и механических свойств доменного кокса проводились многочисленные исследования по коксованию угольных шихт с различными углеводородными добавками, являющимися отходами нефтепереработки.

Известно использование жидких нефтяных продуктов, в частности, крекинг-остатка гудрона с начальной температурой кипения 210°С в качестве нефтяной добавки для улучшения прочностных характеристик металлургического кокса [М.Г.Скляр. «Использование жидких нефтяных продуктов в качестве добавок, улучшающих прочностные характеристики кокса». - Кокс и химия, 1990, №5, с.18-21].

Однако получаемая этим способом жидкая нефтяная добавка не обеспечивает технологичность ее смешивания с угольной шихтой и получение однородной смеси.

Наиболее близким к заявляемому объекту является способ получения нефтяной добавки, используемой в качестве спекающей добавки в угольной шихте для получения металлургического кокса, в соответствии с которым нефтяной остаток нагревают в трубчатой печи до температуры 350-600°С под давлением от нормального до 150 кг/см2 в течение 0,5-50 мин, затем его нагревают в одном из попеременно работающих реакторов до температуры 380-450°С и избыточном давлении в течение 0,5-20 ч путем контакта с неокисляющим газом, имеющим температуру 400-2000°С, с получением углеродсодержащего материала (пека), имеющего температуру размягчения 130-300°С, который подвергают охлаждению на ленте для отверждения [Пат. SU №1087077, кл. С10В 57/04, С10С 9/36, опубл. 1984 г.].

К недостаткам данного способа относятся низкий выход нефтяной добавки, его периодичность. Кроме того, необходимость использования большого количества нагретого до высокой температуры неокисляющего газа усложняет способ и требует высоких эксплуатационных затрат.

Изобретение направлено на создание непрерывного способа получения нефтяной добавки в шихту коксования углей с одновременным увеличением выхода нефтяной добавки, упрощением способа и снижением эксплуатационных затрат на его осуществление.

Это достигается тем, что в способе получения нефтяной добавки, используемой в качестве спекающей добавки в угольную шихту коксования, включающем висбрекинг нефтяного остатка с получением углеродсодержащего остатка, имеющего температуру размягчения по КиШ выше 80°С, который подвергают гранулированию с образованием целевого продукта, согласно изобретению висбрекинг проводят при температуре 440-490°С, продукты висбрекинга подают в ректификационную колонну, в поток на входе в которую также подают охладитель для поддерживания температуры продуктов висбрекинга не выше 400°С, остаток висбрекинга из ректификационной колонны направляют в вакуумный испаритель с получением вакуумного остатка, имеющего температуру размягчения по КиШ выше 80°С.

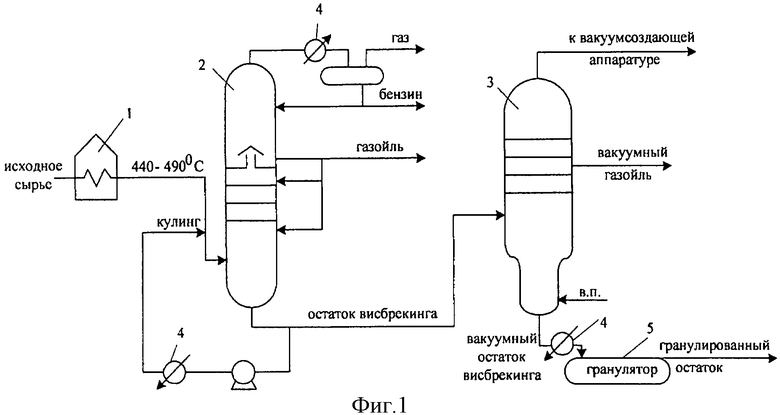

На чертеже представлена схема осуществления предлагаемого способа.

Предлагаемый способ получения нефтяной добавки осуществляют следующим образом.

Исходное сырье - тяжелый нефтяной остаток нагревают в реакционной печи 1 до температуры висбрекинга 440-490°С и подают в ректификационную колонну 2 для предварительного отделения легких фракций (газа, бензина, газойля) от остатка висбрекинга. На входе в колонну 2 в поток подают охладитель (кулинг), чтобы температура продуктов висбрекинга на входе не превышала 400°С. Остаток висбрекинга с температурой ~400°С поступает в вакуумный испаритель 3, где из остатка висбрекинга сбоку испарителя отделяют вакуумный газойль, а снизу вакуумного испарителя выводят вакуумный остаток с температурой размягчения по КиШ выше 80°С. Далее вакуумный остаток висбрекинга охлаждают в теплообменнике 4 до температуры ~160-200°С и подают на охлаждение и грануляцию, любым известным способом, например, путем подачи на охлаждающую ленту 5 (гранулятор).

Вакуумный остаток висбрекинга может быть получен как по печному варианту как это показано на вышеуказанном чертеже, так и с использованием реакционной камеры. В последнем случае исходное сырье после нагрева в реакционной печи подают в реакционную камеру, где за счет более продолжительного времени пребывания, но при более низких температурах, нефтяной остаток дополнительно подвергается термическим превращениям. После реакционной камеры продукты реакции также поступают в ректификационную колонну на разделение и далее в соответствии со схемой, приведенной на чертеже.

Пример 1. На промышленной установке висбрекинга был получен вакуумный остаток висбрекинга с температурой размягчения по КиШ, составляющей 89°С, следующим образом.

Гудрон западно-сибирской нефти был нагрет в реакционной печи до температуры висбрекинга 480°С и подан в ректификационную колонну для предварительного отделения легких фракций (газа, бензина, газойля) от остатка висбрекинга. На входе в ректификационную колонну в поток подавали охладитель (кулинг), чтобы температура продуктов висбрекинга на входе не превышала 400°С. Остаток висбрекинга с температурой ~400°С подали в вакуумный испаритель, где из остатка висбрекинга были отделены вакуумный газойль и вакуумный остаток с температурой размягчения по КиШ - 89°С. После охлаждения в теплообменнике до температуры 170°С последний подвергали гранулированию путем его подачи через питатель на металлический пластинчатый транспортер, погруженный в бассейн с проточной водой с температурой не выше 30°С. В результате были получены гранулы вакуумного остатка, представляющие собой твердые частицы диаметром 5-6 мм и длиной до 10 мм.

Пример 2. На этой же установке висбрекинга был получен вакуумный остаток висбрекинга с температурой размягчения по КиШ, равной 98°C с последующим гранулированием.

Примеры 3 и 4. На этой же установке висбрекинга были получены вакуумные остатки висбрекинга с температурами размягчения по КиШ, равными 81°С и 110°С по той же технологии, что и в примерах 1 и 2, но после реакционной печи полученный остаток подвергался дополнительным термическим превращениям (висбрекингу) в реакционной камере, а затем так же, как и в примерах 1 и 2, остаток висбрекинга с температурой ~400°С подали в вакуумный испаритель, где из остатка висбрекинга были отделены вакуумный газойль и вакуумный остаток. Полученные вакуумные остатки подвергали гранулированию так же, как и в примерах 1 и 2.

Условия осуществления процессов по примерам 1-4, качество полученных нефтяных добавок и их выход сведены в таблицу.

Примеры 5 и 6. Были получены вакуумные остатки с температурой размягчения по КиШ - 68°С (температура на выходе из реакционной печи составляла 440°С) и с температурой размягчения по КиШ - 76°С (температура на выходе из реакционной печи составляла 450°С) по той же технологии, что и в примере 1.

Полученные в качестве нефтяных добавок вакуумные остатки по примерам 1-6 были испытаны на слеживаемость:

Гранулы полученных вакуумных остатков насыпали в стеклянный стакан и выдерживали при комнатной температуре в течение 10 суток. Далее гранулы просеивались на сетке с диаметром ячеек 15 мм. При испытании гранул вакуумных остатков с температурой размягчения 68°С и 76°С образовывалась надситовая фракция в количестве соответственно 11,2% и 5,8%, что свидетельствует о слипании отдельных гранул, т.е. об их слеживании. При испытании гранул вакуумных остатков с температурой размягчения 81°С, 89°С, 98°С, 110°С надситовой фракции не образовывалось, что свидетельствует об их неслеживаемости.

Таким образом, получаемый предлагаемым способом вакуумный остаток с температурой размягчения по КиШ выше 80°С не подвержен слеживаемости и, следовательно, может быть использован в качестве нефтяной добавки.

Как видно из таблицы, использование предлагаемого способа по сравнению с прототипом позволит увеличить выход нефтяной спекающей добавки до 55,2-68,8%, в то время как из описания патента РФ №1087077 (способу по прототипу) следует, что выход нефтяной спекающей добавки составляет 20,6-24,5%). Кроме того, способ упрощается из-за отсутствия операции нагрева нефтяного остатка при вторичном крекинге газом-теплоносителем при повышенной температуре (400-2000°С), как это имеет место в способе по прототипу. Более мягкие условия осуществления процесса и отсутствие операции нагрева остатка теплоносителем при повышенных температурах позволит снизить эксплуатационные затраты на осуществление предлагаемого способа.

Значительным преимуществом предлагаемого способа является непрерывность предлагаемого способа (Получение нефтяной спекающей добавки по прототипу осуществляется в попеременно работающих реакторах).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2011 |

|

RU2452760C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ К ШИХТЕ ДЛЯ КОКСОВАНИЯ УГЛЕЙ | 2022 |

|

RU2806326C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2576429C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2018 |

|

RU2709595C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

Изобретение относится к области нефтепереработки. Нефтяной остаток нагревают в реакционной печи 1 до температуры 440-490°С. Продукты висбрекинга подают в ректификационную колонну 2, в поток на входе в которую также подают охладитель для поддержания температуры продуктов висбрекинга не выше 400°С. Остаток висбрекинга из ректификационной колонны 2 направляют в вакуумный испаритель 3. Полученный вакуумный остаток, имеющий температуру размягчения по КиШ выше 80°С, охлаждают в теплообменнике 4 и подают на гранулятор 5. Изобретение позволяет создать непрерывный способ получения нефтяной добавки в шихту коксования углей с одновременным увеличением выхода нефтяной добавки, упростить способ и снизить эксплуатационные затраты на его осуществление. 1 ил., 1 табл., 6 пр.

Способ получения нефтяной добавки в угольную шихту коксования, включающий висбрекинг нефтяного остатка с получением углеродсодержащего остатка, имеющего температуру размягчения по КиШ выше 80°С, который подвергают гранулированию с образованием целевого продукта, отличающийся тем, что висбрекинг проводят при температуре 440-490°С, продукты висбрекинга подают в ректификационную колонну, в поток на входе в которую подают охладитель для поддерживания температуры продуктов висбрекинга не выше 400°С, остаток висбрекинга из ректификационной колонны направляют в вакуумный испаритель с получением вакуумного остатка, имеющего температуру размягчения по КиШ выше 80°С.

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| Способ получения искусственного спекающегося углеродсодержащего продукта | 1974 |

|

SU950189A3 |

| СПОСОБ ВИСБРЕКИНГА ОСТАТОЧНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2389751C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ВАРФОЛОМЕЕВ Д.Ф | |||

| и др | |||

| Висбрекинг нефтяных остатков | |||

| Тематический обзор | |||

| - М.: ЦНИИТЭНЕФТЕХИМ, 1982, с.18-21 | |||

| СКЛЯР М.Г | |||

| Использование жидких нефтяных продуктов в качестве добавок, улучшающих прочностные характеристики кокса | |||

| - Кокс и химия, 1990, №5, с.18-21. | |||

Авторы

Даты

2012-07-10—Публикация

2010-09-09—Подача