1

(21)4413696/31-12 (22) 19.04.88 (46)07.12.90. Бюл.№ 45

(71)Московский текстильный институт им.А.Н.Косыгина

(72)В.А.РОДИОНОВ, Ш.Дадажанов и В.А.Усен- ко

(53)677.37.3(088.8)

(56)Авторское свидетельство СССР fvt 1196426, кл. D 01 В 7/04, 1984.

(54)СПОСОБ ОБРАБОТКИ ВОЛОКНИСТЫХ ОТХОДОВ НАТУРАЛЬНОГО ШЕЛКА

(57)Изобретение относится к области предварительной обработки исходного текстильного сырья и может быть использовано на шелкомотальных и шелкопрядильных предприятиях для обесклеивания и обезжиривания волокнистых отходов натурального шелка при подготовке иХ к чесанию. Цель изобретения - улучшение качества обработки волокнистых отходов натурального шелка и повышение производительности. Для зтого отварку волокнистых отходов натурального шелка осуществляют в течение 25- 35 мин. Новым в способе является проведение дополнительно перед промывкой операции отжима до содержания влаги до 150-180%. 1 табл.

4W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шелковых отходов к чесанию | 1987 |

|

SU1416539A1 |

| Способ отварки натурального шелка | 1940 |

|

SU60050A1 |

| Способ обесклеивания натурального шелка | 1982 |

|

SU1048006A1 |

| Способ определения содержания серицина в натуральном шелке | 1974 |

|

SU511546A1 |

| Способ обесклеивания натурального шелкового волокна | 1987 |

|

SU1599450A1 |

| Способ переработки шелковой массы в холсты | 1989 |

|

SU1707098A1 |

| Способ переработки отходов кокономотального производства в холсты второго перехода | 1989 |

|

SU1733528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 1992 |

|

RU2037002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ НАТУРАЛЬНОГО ШЕЛКА | 1991 |

|

RU2011697C1 |

| Способ переработки коконов дубового шелкопряда | 1977 |

|

SU638646A1 |

Изобретение относится к области предварительной обработки исходного текстильного сырья и может быть использовано на шелкомотальных и шелкопрядильных предпрятиях для обесклеивания и обезжиривания волокнистых отходов натурального шелка при подготовке их к чесанию. Цель изобретения - улучшение качества обработки волокнистых отходов натурального шелка и повышение производительности. Для этого отварку волокнистых отходов натурального шелка осуществляют в течение 25-35 мин. Новым в способе является проведение дополнительно перед промывкой операции отжима до содержания влаги до 150-180%. 1 табл.

Изобретение относится к предварительной обработке исходного текстильного сырья и может быть использовано на шелкомотальных и шелкопрядильных предприятиях для обесклеивания и обезжиривания волокнистых отходов натурального шелка при подготовке их к чесанию.

Целью изобретения является улучшение качества обработки волокнистых отходов натурального шелка и повышение производительности.

Способ обработки волокнистых отходов натурального шелка включает резку отходов, затаривание, замачивание в горячей воде, отвалку в кипящем мыльно-содовом растворе с последующей промывкой, отжимом и сушкой, дополнительно перед промывкой вводят операцию отжима до содержания влаги в пределах 150-180%. а отварку осуществляют в течение 25-35 мин, при этом промывку проводят в течение 5-7 мин.

Способ осуществляют в аппарате периодического действия следующим образом.

Волокнистые отходы натурального шелка после резки затаривают в цилиндрические перфорированные кассеты, которые одеваются на пустотелые свечи, расположенные по окружности в аппарате. Пустотелые свечи установлены с возможностью вращения вокруг своей оси. После загрузки аппарата, работающего под давлением, крышка аппарата герметически закрывается. После замочки в горячей воде 95-100°С в течение 8-10 мин производят отварку волокна о течение 25-35 мин. По свечам под давлением подают мыльно-содовый раствор (давление 280-300 кПа и температура раствора 105-110°С), который проходит через перфорированную поверхность кассеты и равномерно проникает через волокнистые отходы. Отработанный раствор отводится из аппарата. Отжим волокнистых отходов до содержания влаги в пределах 150-180%

Оч) О О

ю

осуществляют при вращении пустотелых свечей с перфорированными цилиндрическими кассетами. После отжима осуществляется промывка волокнистых отходов в горячей воде 95-100°С в течение 5-7 мин. Затем волокнистые отходы в перфорированных цилиндрических кассетах помещают в герметически закрывающийся сушильный аппарат, где сжатым воздухом при 105- 110°С и давлении 470-510 кПа осуществля- ют сушку до влажности 10-12%.

Время отварки в мыльно-содовом растворе менее 25 мин не позволяет полностью растворить серицин, что резко ухудшает процесс обработки. Время от- варки более 35.мин приводит к увеличению количества мыла в волокне, что ухудшает качество сырья.

Содержание влаги в волокне менее 150% после дополнительного отжима перед промывкой приводит к сильному переуплотнению волокнистых отходов, что затрудняет процесс последующей промывки волокна. Содержание влаги более 180% не позволяет удалить основную массу растворенного серицина и жировых веществ. Время промывки менее 5 мин не позволяет удалить остаточный серицин. Мыло и жировые вещества в допустимых пределах, а время промывки более 7 мин не дает значительного улучшения показателей.

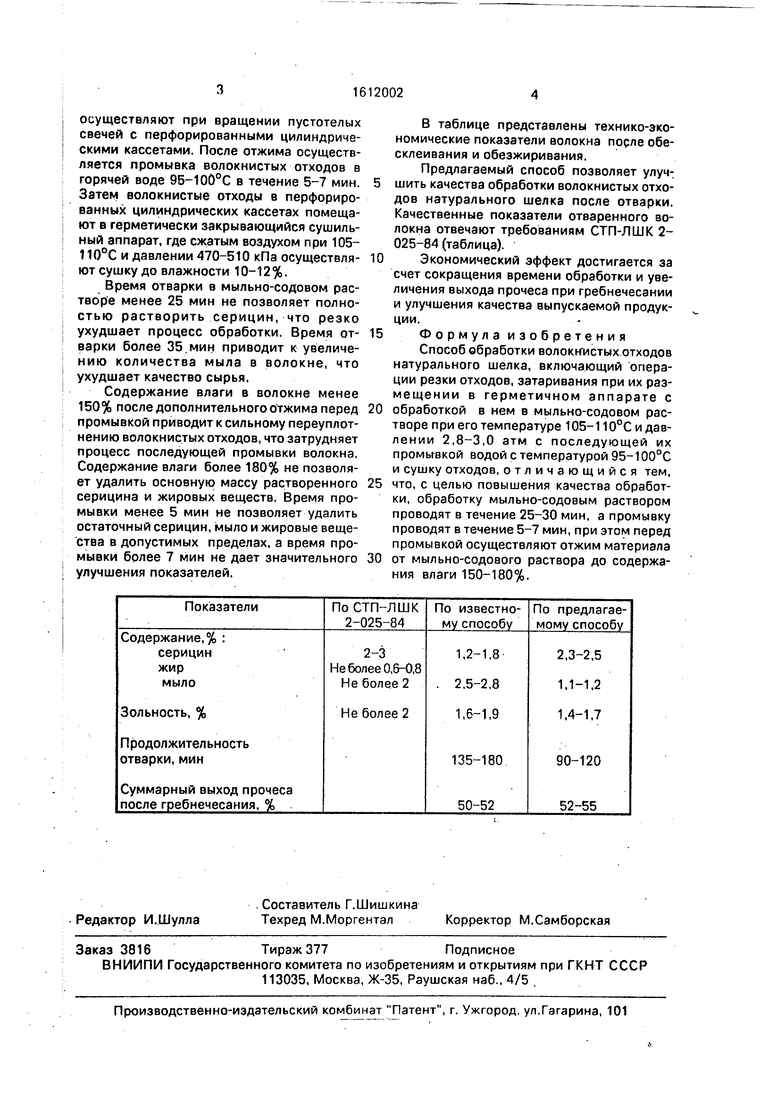

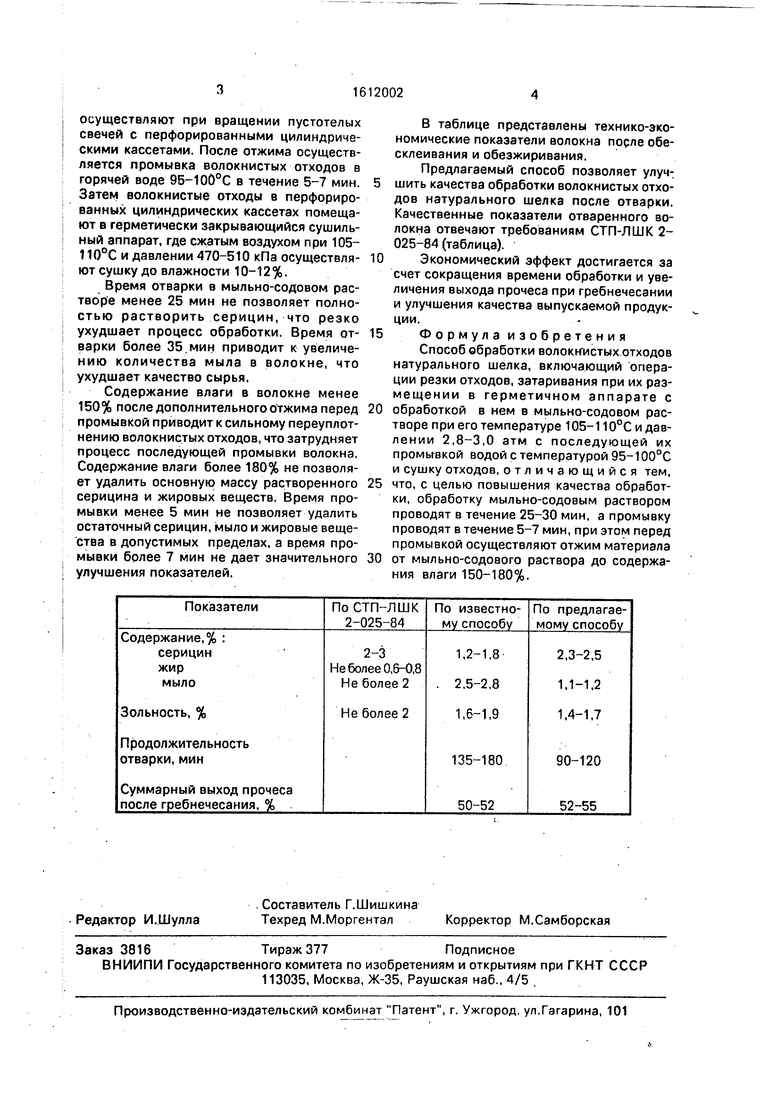

В таблице представлены технико-экономические показатели волокна после обе- склеивания и обезжиривания.

Предлагаемый способ позволяет улуч: шить качества обработки волокнистых отходов натурального шелка после отварки. Качественные показатели отваренного волокна отвечают требованиям СТП-ЛШК 2- 025-84 (таблица).

Экономический эффект достигается за счет сокращения времени обработки и увеличения выхода прочеса при гребнечесании и улучшения качества выпускаемой продукции.

Формула изобретения

Способ обработки волокнистых отходов натурального шелка, включающий операции резки отходов, затаривания при их размещении в герметичном аппарате с обработкой в нем в мыльно-содовом растворе при его температуре 105-110°С и давлении 2,8-3,0 атм с последующей их промывкой водой с температурой 95-100°С и сушку отходов, отличающийся тем, что, с целью повышения качества обработки, обработку мыльно-содовым раствором проводят в течение 25-30 мин, а промывку проводят в течение 5-7 мин, при этом перед промывкой осуществляют отжим материала от мыльно-содового раствора до содержания влаги 150-180%.

Авторы

Даты

1990-12-07—Публикация

1988-04-19—Подача