Изобретение относится к машиностроению и может быть использовано в высоконагруженных узлах машин и механизмов

Цель изобретения - улучшение трибо- технических характеристик, повышение надежности радиальной опоры скольжения, резервирования опорных сегментов и возможности их периодической смены.

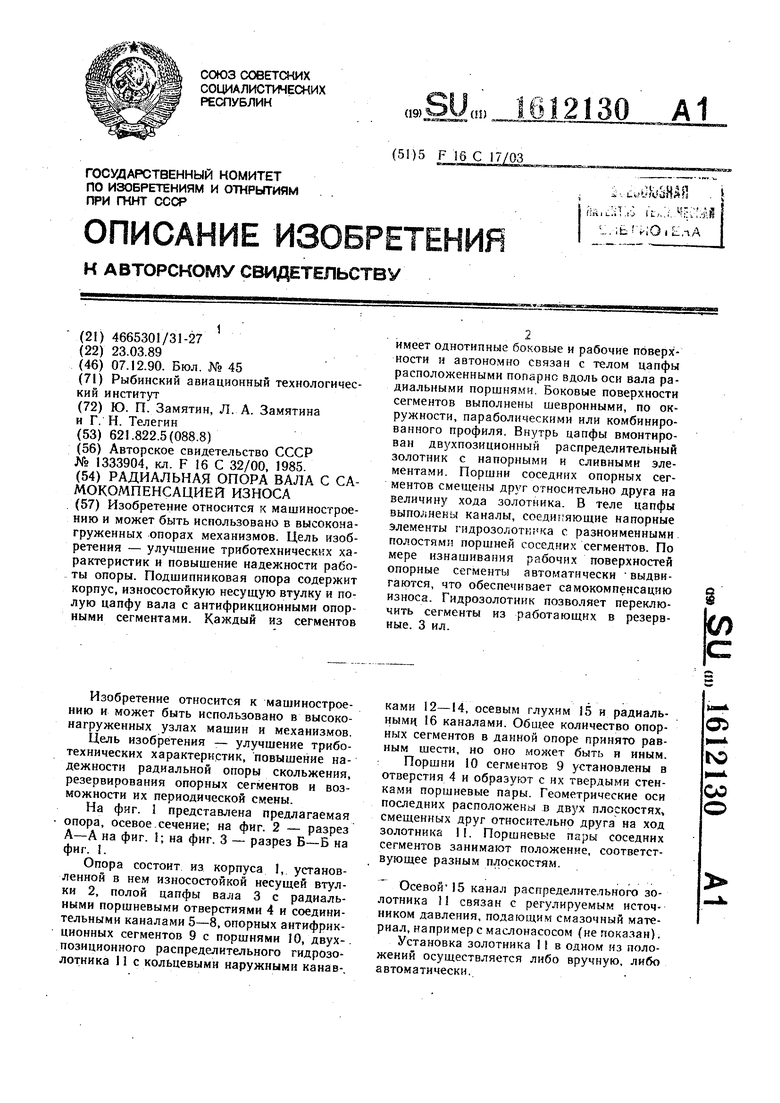

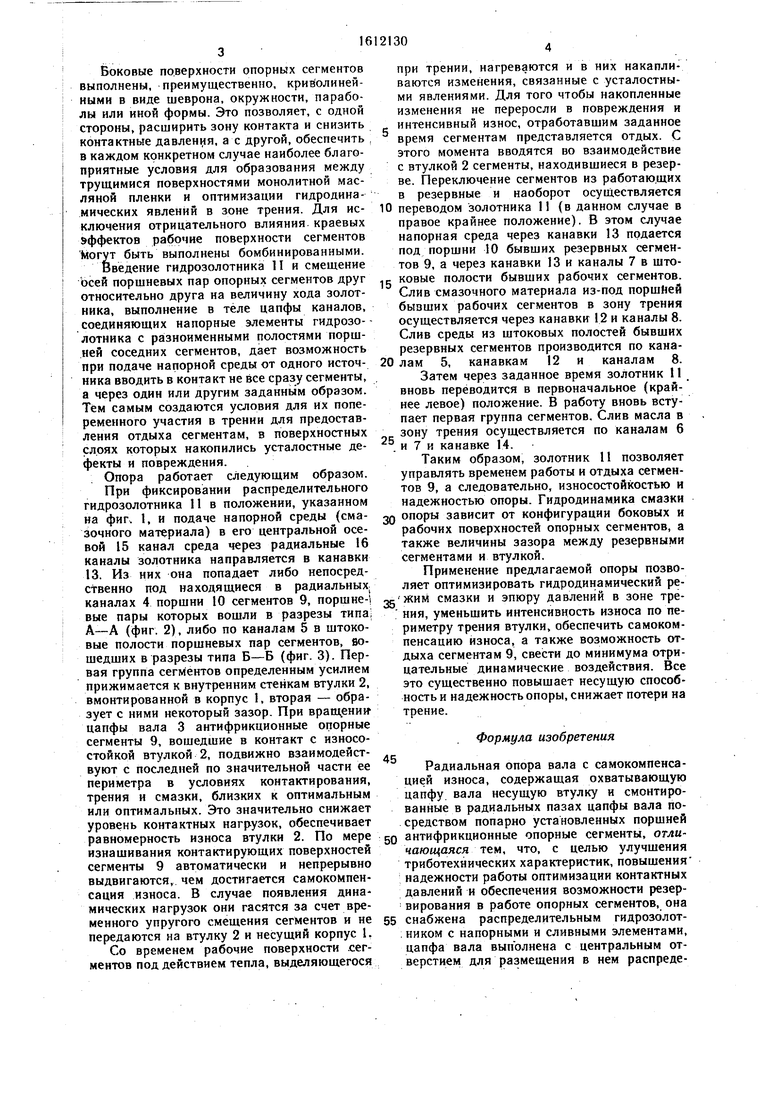

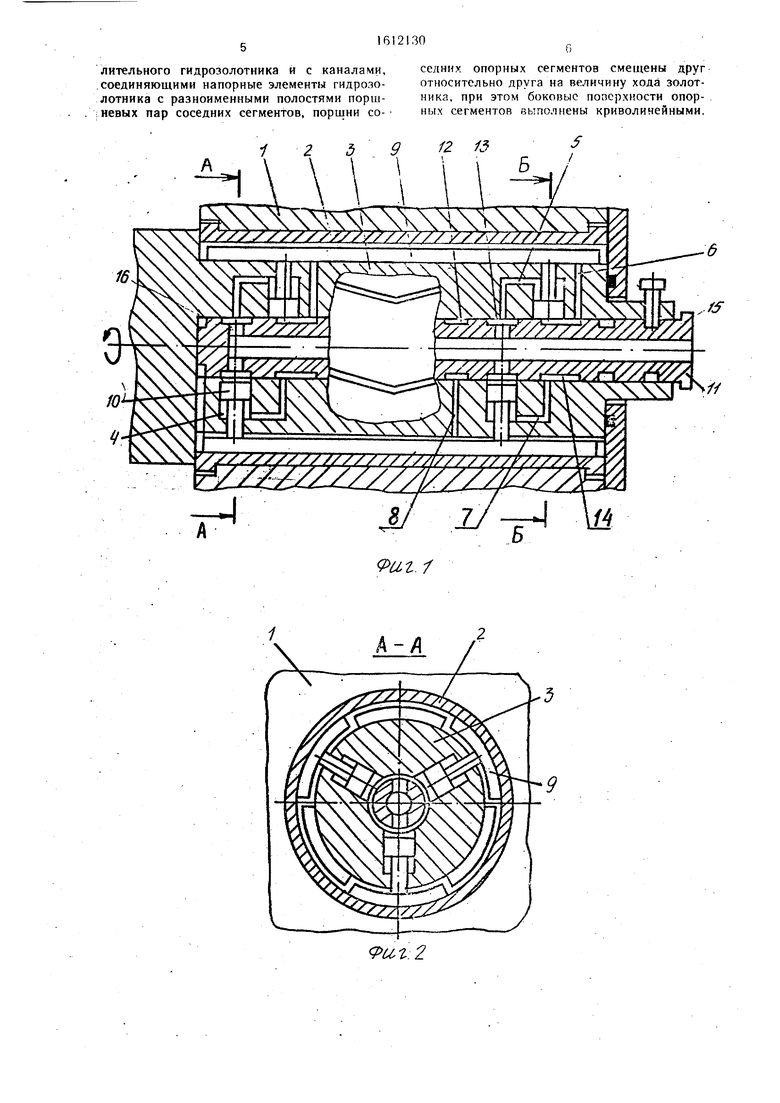

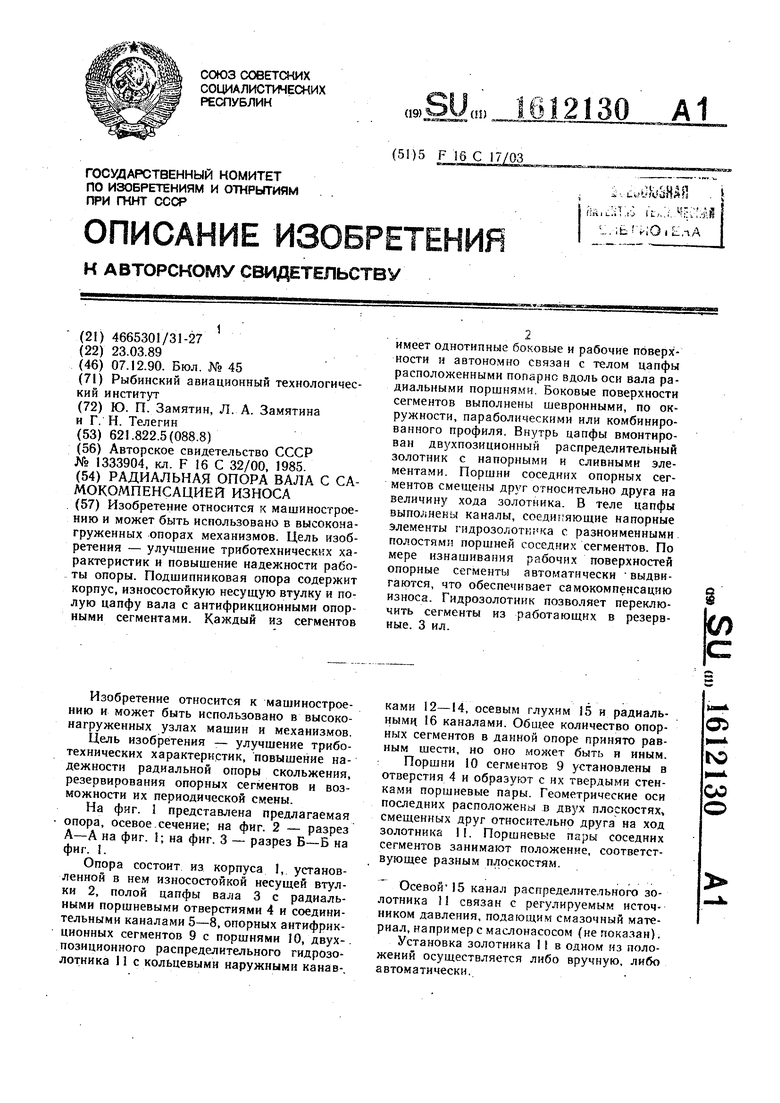

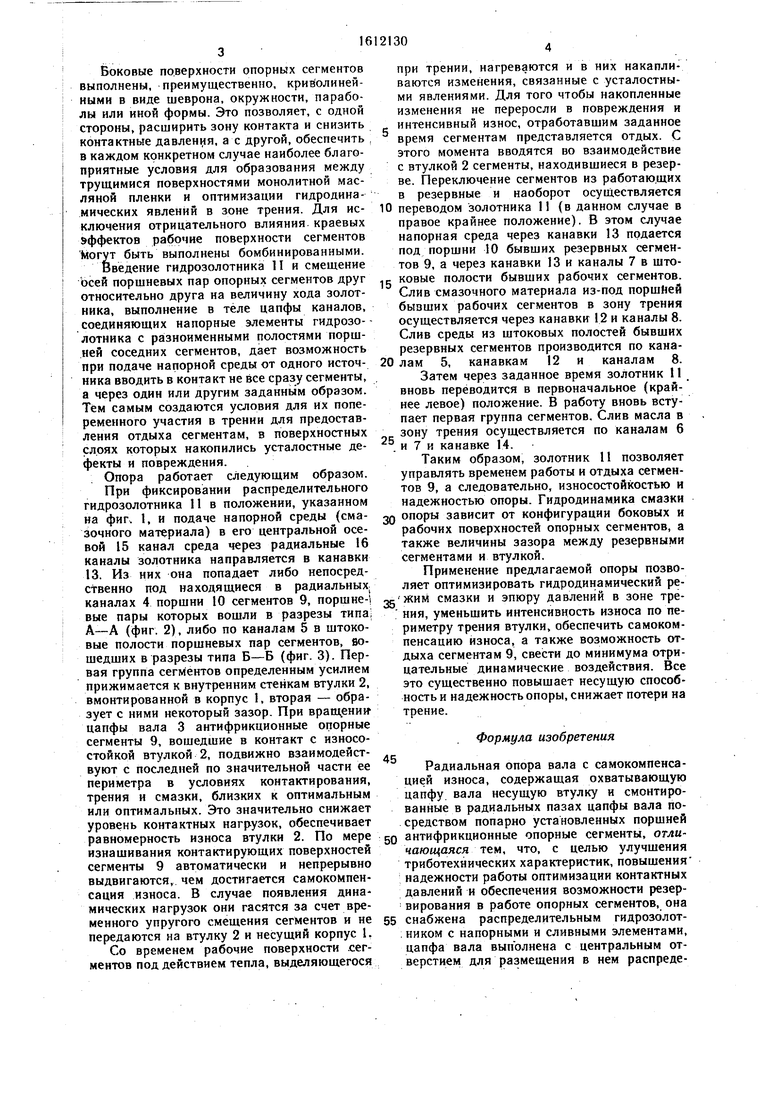

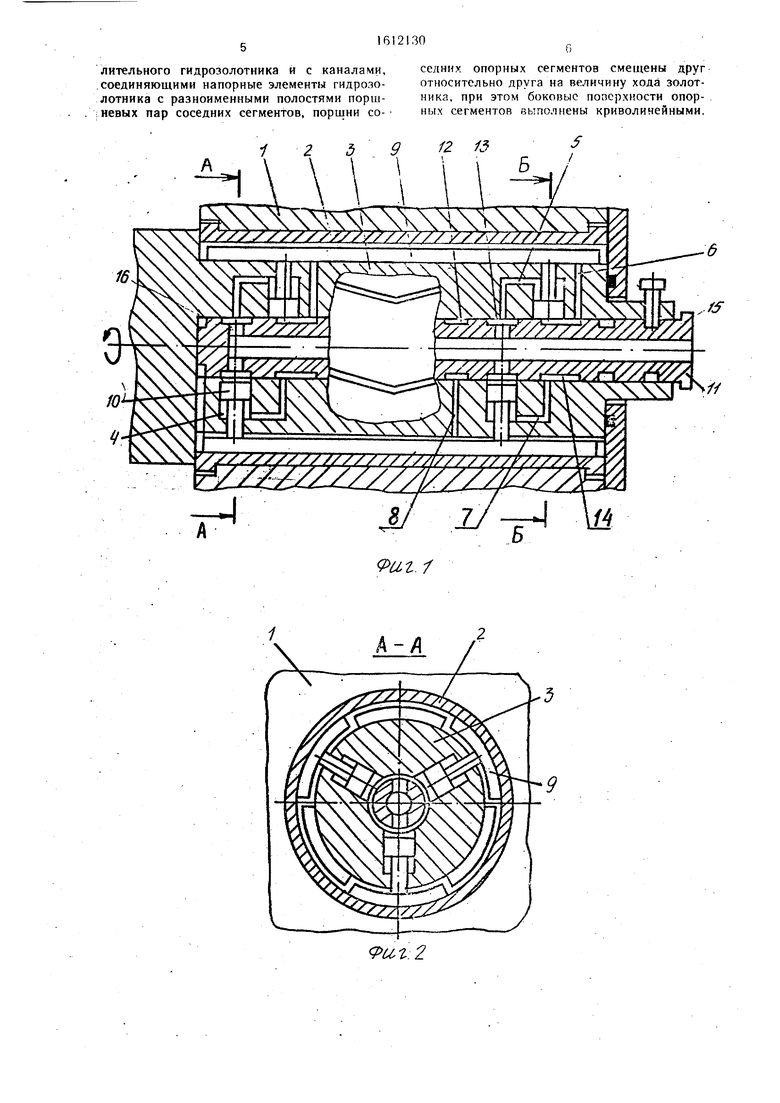

На фиг. 1 представлена предлагаемая

опора, осевое.сечение; на фиг. 2 - разрез

фиг. 1; на фиг. 3 - разрез на

Опора состоит из корпуса 1, установленной в нем износостойкой несущей втулки 2, полой цапфы вала 3 с радиальными поршневыми отверстиями 4 и соединительными каналами 5-8. опорных антифрикционных сегментов 9 с поршнями 10 двух- познциоиного распределительного гидрозолотника 11 с кольцевыми наружными канавками 2-14, осевым глухим 15 и радиальными 16 каналами. Обш,ее количество опорных сегментов в данной опоре принято равным шести, но оно может быть и иным Поршни 10 сегментов 9 установлены в отверстия 4 и образуют с их твердыми стенками поршневые пары. Геометрические оси последних расположены в двух плоскостях, смещенных друг относительно друга на ход золотника П. Поршневые пары соседних сегментов занимают положение, соответствующее разным плоскостям.

Осевой-15 канал распределительного золотника 11 связан с регулируемым источ- НИКОМ давления, подающим смазочный материал например с маслонасосом (не показан)

Установка золотника I 1 в одном нз положении осуществляется либо вручную либо автоматически.

О5 Ю

СО

Боковые поверхности опорных сегментов выполнены, преимущественно, криволинейными в виде шеврона, окружности, парабо ,пы или иной формы. Это позволяет, с одной стороны, расширить зону контакта и снизить контактные давления, ас другой, обеспечить в каждом конкретном случае наиболее благоприятные условия для образования между трущимися поверхностями монолитной масляной пленки и оптимизации гидродинамических явлений в зоне трения. Для исключения отрицательного влияния, краевых Эффектов рабочие поверхности сегментов йогут быть выполнены бомбинированными.

Введение гидрозолотника II и смещение

при трении, нагреваются и в них накапливаются изменения, связанные с усталостными явлениями. Для того чтобы накопленные изменения не переросли в повреждения и интенсивный износ, отработавшим заданное

время сегментам представляется отдых. С этого момента вводятся во взаимодействие с втулкой 2 сегменты, находившиеся в резерве. Переключение сегментов из работающих в резервные и наоборот осуществляется

10 переводом золотника 11 (в дамном случае в правое крайнее положение). В этом случае напорная среда через канавки 13 подается под поршни 10 бывших резервных сегментов 9, а через канавки 13 и каналы 7 в штоЬсей порщневых пар опорных сегментов друг . ковые полости бывших рабочих сегментов, относительно друга на величину хода золот- Слив смазочного материала из-под поршНей ника выполнение в теле цапфы каналов, бывших рабочих сегментов в зону трения соединяющих напорные элементы гидрозо- - осуществляется через канавки 12 и каналы 8.

Слив среды из штоковых полостей бывших

резервных сегментов производится по кана- 20 лам 5, канавкам 12 и каналам 8. Затем через заданное время золотник 11 вновь переводится в первоначальное (крайнее левое) положение. В работу вновь вступает первая группа сегментов. Слив масла в

лотника с разноименными полостями поршней соседних сегментов, дает возможность при подаче напорной среды от одного источника вводить в контакт не все сразу сегменты, а через один или другим заданнь1м образом. Тем самым создаются условия для их попеременного участия в трении для предоставления отдь1ха сегментам, в поверхностных „ зону трения осуществляется по каналам 6

- -- /о J, у канавке 14.

слоях которых накопились усталостные дефекты и повреждения.

Опора работает следующим образом.

При фиксировании распределительного гидрозолотника 11 в положении, указанном на фиг. 1, и подаче напорной среды смазочного материала) в его центральной осевой 15 канал среда через радиальные 16 каналы золотника направляется в канавки 13. Из них она попадает либо непосредственно под находящиеся в радиальных; каналах 4 поршни 10 сегментов 9, поршне- вые пары которых вошли в разрезы типа; (фиг. 2), либо по каналам 5 в штоко- вые полости поршневых пар сегментов, вошедших в разрезы типа Б-Б (фиг. 3). Первая группа сегментов определенным усилием прижимается к внутренним стенкам втулки 2, вмонтированной в корпус 1, вторая - образует с ними некоторый зазор. При цапфы вала 3 антифрикционные опорные сегменты 9, вошедшие в контакт с износостойкой втулкой 2, подвижно взаимодейст- вуют с последней по значительной части ее периметра в условиях контактирования, трения и смазки, близких к оптимальным или оптимальных. Это значительно снижает уровень контактных нагрузок, обеспечивает

Таким образом, золотник 11 позволяет управлять временем работы и отдыха сегментов 9, а следовательно, износостойкостью и надежностью опоры. Гидродинамика смазки

30 опоры зависит от конфигурации боковых и рабочих поверхностей опорных сегментов, а также величины зазора между резервными сегментами и втулкой.

Применение предлагаемой опоры позволяет оптимизировать гидродинамический ре-с Жим смазки и эпюру давлений в зоне тре- ; ния, уменьшить интенсивность износа по периметру трения втулки, обеспечить самоком- пенсацню износа, а также возможность отдыха сегментам 9, свести до минимума отрицательные динамические воздействия. Все это существенно повыщает несущую способность и надежность опоры, снижает потери на трение.

Формула изобретения

Радиальная опора вала с самокомпенсацией износа, содержащая охватывающую цапфу, вала несущую втулку и смонтированные в радиальных пазах цапфы вала посредством попарно установленных поршней

J LJ П If IXV/1II - . 1 Y J .,...

равномерность износа втулки 2. По мере go антифрикционные опорные сегменты, омыизнашивания контактирующих поверхностей сегменты 9 автоматически и непрерывно выдвигаются, чем достигается самокомпенсация износа. В случае появления динамических нагрузок они гасятся за счет временного упругого смещения сегментов и не передаются на втулку 2 и несущий корпус 1. Со временем рабочие поверхности .сегментов под действием тепла, выделяющегося

55

чающаяся тем, что, с целью улучшения триботехннческих характеристик, повышения надежности работы оптимизации контактных давлений и обеспечения возможности резервирования в работе опорных сегментов, она снабжена распределительным гидрозолот- ником с напорными и сливными элементами, цапфа вала выполнена с центральным отверстием для размещения в нем распредепри трении, нагреваются и в них накапливаются изменения, связанные с усталостными явлениями. Для того чтобы накопленные изменения не переросли в повреждения и интенсивный износ, отработавшим заданное

время сегментам представляется отдых. С этого момента вводятся во взаимодействие с втулкой 2 сегменты, находившиеся в резерве. Переключение сегментов из работающих в резервные и наоборот осуществляется

10 переводом золотника 11 (в дамном случае в правое крайнее положение). В этом случае напорная среда через канавки 13 подается под поршни 10 бывших резервных сегментов 9, а через канавки 13 и каналы 7 в што. ковые полости бывших рабочих сегментов, Слив смазочного материала из-под поршНей бывших рабочих сегментов в зону трения осуществляется через канавки 12 и каналы 8.

J, у канавке 14.

Таким образом, золотник 11 позволяет управлять временем работы и отдыха сегментов 9, а следовательно, износостойкостью и надежностью опоры. Гидродинамика смазки

опоры зависит от конфигурации боковых и рабочих поверхностей опорных сегментов, а также величины зазора между резервными сегментами и втулкой.

Применение предлагаемой опоры позволяет оптимизировать гидродинамический реЖим смазки и эпюру давлений в зоне тре- ния, уменьшить интенсивность износа по периметру трения втулки, обеспечить самоком- пенсацню износа, а также возможность отдыха сегментам 9, свести до минимума отрицательные динамические воздействия. Все это существенно повыщает несущую способность и надежность опоры, снижает потери на трение.

Формула изобретения

Радиальная опора вала с самокомпенсацией износа, содержащая охватывающую цапфу, вала несущую втулку и смонтированные в радиальных пазах цапфы вала посредством попарно установленных поршней

j.,...

антифрикционные опорные сегменты, омы go антифрикционные опорные сегменты, омы55

чающаяся тем, что, с целью улучшения триботехннческих характеристик, повышения надежности работы оптимизации контактных давлений и обеспечения возможности резервирования в работе опорных сегментов, она снабжена распределительным гидрозолот- ником с напорными и сливными элементами, цапфа вала выполнена с центральным отверстием для размещения в нем распределительного гидрозолотника и с каналами, .соединяющими напорные элементы гндрозолотника с разноименными полостями порш- ; невых пар соседних сегментов, поршни соседних, опорных сегментов смещены друг относительно друга на величину хода золотника, при этом боковые поаерхиостн опорных сегментов выполнены криволинейными.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНИПУЛЯТОР | 1999 |

|

RU2168456C1 |

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2020 |

|

RU2739103C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ С ОДНОСТОРОННИМ УПРАВЛЕНИЕМ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242575C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2036330C1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ КЛАПАННЫЙ ПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2000 |

|

RU2241144C2 |

| УСТРОЙСТВО ДЛЯ ВЫКЛЮЧЕНИЯ ДВИЖУЩЕГО МЕХАНИЗМА ПАРОВОЗНОЙ МАШИНЫ ПРИ ЕЗДЕ ПАРОВОЗА БЕЗ ПАРА | 1934 |

|

SU45941A1 |

Изобретение относится к машиностроению и может быть использовано в высоконагруженных опорах механизмов. Цель изобретения - улучшение триботехнических характеристик и повышение надежности работы опоры. Подшипниковая опора содержит корпус, износостойкую несущую втулку и полую цапфу вала с антифрикционными опорными сегментами. Каждый из сегментов имеет однотипные боковые и рабочие поверхности и автономно связан с телом цапфы расположенными попарно вдоль оси вала радиальными поршнями. Боковые поверхности сегментов выполнены шевронными, по окружности, параболитическими или комбинированного профиля. Внутрь цапфы вмонтирован двухпозиционный распределительный золотник с напорными и сливными элементами. Поршни соседних опорных сегментов смещены друг относительно друга на величину хода золотника. В теле цапфы выполнены каналы, соединяющие напорные элементы гидрозолотника с разноименными полостями поршней соседних сегментов. По мере изнашивания рабочих поверхностей опорные сегменты автоматически выдвигаются, что обеспечивает самокомпенсацию износа. Гидрозолотник позволяет переключить сегменты из работающих в резервные. 3 ил.

at.-f

иг:2

.

| Радиальный газовый подшипник | 1985 |

|

SU1333904A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-12-07—Публикация

1989-03-23—Подача