Изобретение относится к обработке металлов давлением и может быть использовано при ремонте конструкций гидросистем воздушных судов типа сосудов под давлением.

Цель изобретения - увеличение срока службы сосуда путем снижения скорости ее роста.

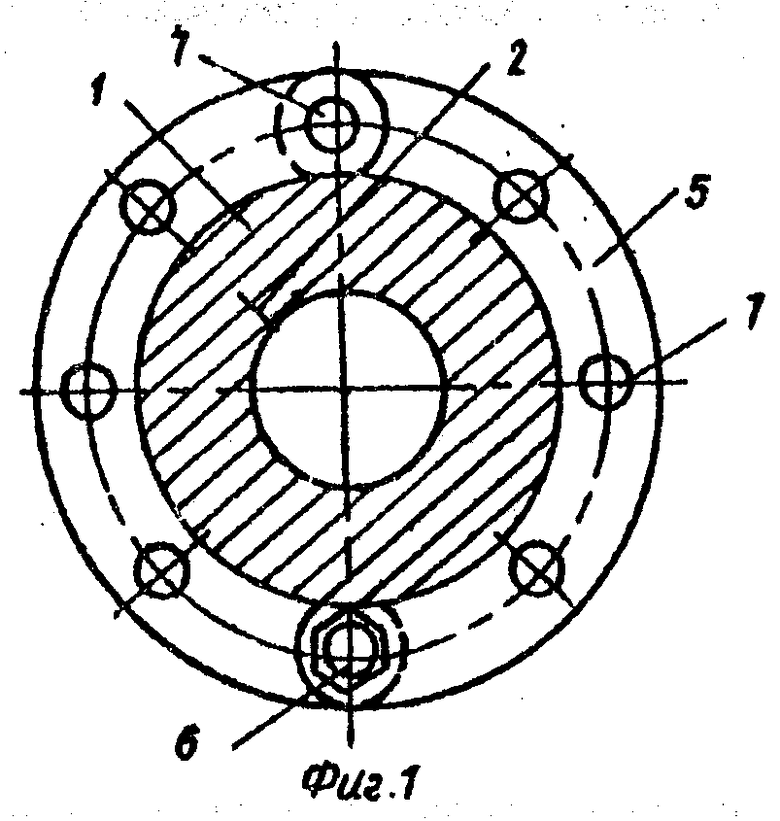

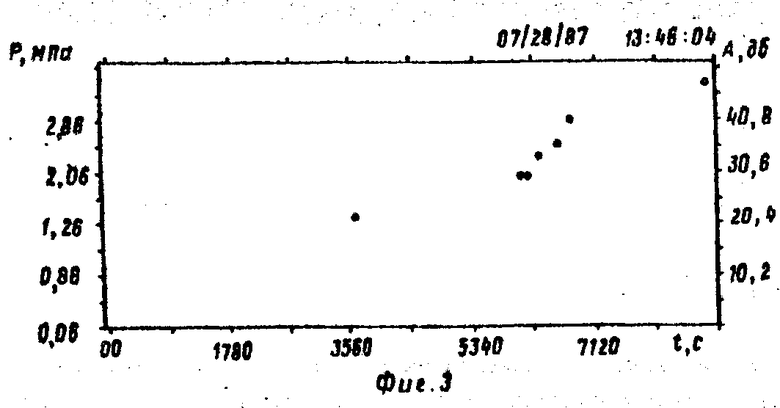

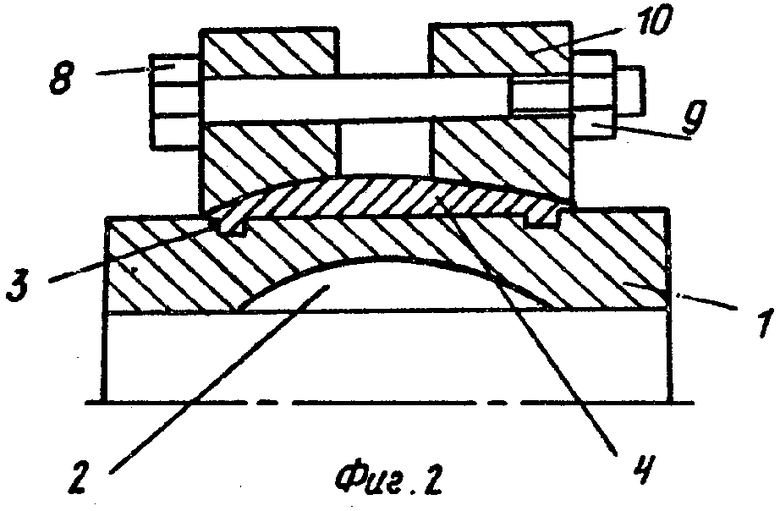

На фиг. 1 представлена деталь с усталостной трещиной и установленными двумя полукольцами, сечение; на фиг. 2 - деталь в плоскости усталостной трещины после выполнения операций по предлагаемому способу, сечение; на фиг. 3 - зависимость изменения внутреннего давления Р в гидроцилиндре из сплава АК6 с внутренней несквозной трещиной в зависимости от изменения амплитуды акустической эмиссии А во времени t.

Сущность изобретения заключается в том, что в способе задержки распространения несквозных усталостных трещин, заключающемся в установлении местоположения трещин с помощью акустической эмиссии, выполнении на наружной поверхности изделия вокруг трещин канавок на расстоянии между ними не меньше размера трещин, размещении ленты в канавках, на которую устанавливают полукольца, а напряжения сжатия в материале создают путем стягивания вдоль наружной поверхности изделия, образованных таким образом колец, с помощью крепежных элементов, до выполнения канавок герметизируют сосуд под давлением и создают в нем плавно возрастающее внутреннее давление до возникновения пластического затупления вершины трещины, причем о моменте затупления судят по величине сигналов акустической эмиссии, далее уменьшают внутреннее давление до нуля и разгерметизируют сосуд под давлением.

Известен эффект пластического затупления вершины усталостной трещины при увеличении уровня номинальных напряжений (в нашем случае величины внутреннего давления), что сопровождается увеличением радиуса вершины усталостной трещины в результате формирования, так называемой, зоны вытягивания. Создание зоны вытягивания приводит к тому, что для последующего продвижения трещины на рабочем уровне давления требуется некоторое количество циклов, затрачиваемых на преодоление остаточных напряжений сжатия и увеличение концентрации напряжений в вершине трещины.

Относительно несквозных трещин, развивающихся из внутренних объемов сосудов под давлением, реализовать пластическое затупление невозможно без достоверной фиксации момента течения материала у кончика трещины вдоль всего ее фронта при достижении некоторой величины внутреннего давления. Последнее может быть реализовано с использованием акустической эмиссии.

Герметизация сосуда под давлением позволяет в последующем создавать в нем внутреннее давление. Фиксирование момента пластического затупления вершины трещины по сигналам акустической эмиссии позволяет исключить факт искусственного долома сосуда под давлением, что может происходить в случае не контролируемого процесса возрастания внутреннего давления. Снятие внутреннего давления и разгерметизация сосуда под давлением позволяет в последующем реализовать все операции по прототипу.

Пример реализации.

В процессе стендовых испытаний путем циклического нагружения гидроцилиндра 1 внутренним давлением при пульсировании гидрожидкости на уровне 2,1 МПа фиксировали наличие и месторасположение возникающей усталостной трещины 2 с помощью сигналов акустической эмиссии, поступающих с двух датчиков резонансного типа (на чертеже не показаны). Глубина фиксирования усталостных трещин 2 при толщине стенки гидроцилиндра 1 около 6 мм не превысила 3 мм, а скорость роста трещины 2, оценивавшаяся в последующем после долома гидроцилиндра 1 по шагу усталостных бороздок, не превысила 4˙10-7 м/с. После фиксирования местоположения трещины 2 циклические испытания прекращали.

Герметизировали сосуд под давлением и постепенно увеличивали в нем внутреннее давление со скоростью 0,2 МПа/мин до момента возникновения пластического затупления вершины трещины 2. О моменте затупления судили по регистрируемым сигналам акустической эмиссии, появление которых резко увеличивается во времени в момент пластического затупления трещины 2. При возникновении быстрого увеличения сигнала акустической эмиссии увеличение давления в гидроцилиндре 1 прекращали, уменьшали внутреннее давление до нуля и разгерметизировали гидроцилиндр 1.

Выполняли на наружной поверхности детали две кольцевых канавки 3 радиусом 10 мм и глубиной 2 мм. Располагали на наружной поверхности и фиксировали в выполненных канавках 3 стальную ленту 4 из пружинной стали толщиной в максимальном сечении 3 мм со сферической формой наружной поверхности. Ленту 4 располагали так, чтобы место стыка находилось с противоположной стороны от зоны трещины 2. устанавливали на ленту 4 по два стальных полукольца 5 толщиной 10 мм в зоне каждой канавки 3 и фиксировали это положение с помощью крепежа 6. Далее устанавливали в отверстия 7 крепеж 8 и 9, с помощью которого осуществляли стягивание образованных колец 10. При стягивании колец 10 вдоль наружной поверхности детали создавали напряжения сжатия в плоскости трещины 2 и прилегающих к ней объемах материала. Для стягивания полколец 5 использовали прецизионные болты 6, 8 и 9, имевшие диаметр 8 мм.

Выбор объекта в виде гидроцилиндра и повторение параметров элементов конструкции устройства, реализующее способ, по аналогии с прототипом позволило провести сравнительные испытания и оценить эффективность создания зоны пластического затупления при торможении трещины.

После выполнения всех операций по предлагаемому способу гидроцилиндр устанавливали на стенд и подвергали его циклическому нагружению внутренним давлением 2,1 МПа, как и при выращивании в нем начальной несквозной усталостной трещины. После выращивания в гидроцилиндре сквозной трещины за период около 760000 циклов по сравнению с длительностью операций по прототипу около 375000 циклов вскрывали усталостную трещину и подвергали образованный излом исследованиям на растровом электронном микроскопе. В результате фрактографического анализа было выявлено, что в изломе сформирована зона вытягивания, обусловившая более существенную задержку в развитии усталостной трещины по сравнению с прототипом.

Изобретение позволяет в несколько раз увеличить длительность работы сосуда под давлением внутренней поверхностной усталостной трещиной и реализовать возможности достоверных оценок периода их эксплуатации по принципу безопасного повреждения. Реализация пластического затупления вершины трещины снижает опасность преждевременного разрушения сосуда под давлением с внутренней трещиной при кратковременных эксплуатационных забросах внутреннего давления, что имеет место при засорении гидросистемы и других ее неисправностях. Использование способа наиболее эффективно в том случае, когда часть зоны с несквозной трещиной располагается не в цилиндрической части сосуда под давлением. В этом случае операции по прототипу обеспечивают компенсацию растягивающих нагрузок не по всему фронту трещины одинаково. В случае пластического затупления вершины трещины этот недостаток частично устраняется. (56) Авторское свидетельство СССР N 1267792, кл. С 21 D 7/02, 1986.

Авторское свидетельство СССР N 1382007, кл. С 21 D 8/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОРМОЖЕНИЯ УСТАЛОСТНЫХ НЕСКВОЗНЫХ ТРЕЩИН В ИЗДЕЛИЯХ | 1986 |

|

SU1382007A1 |

| Способ восстановления работоспособности деталей с усталостными трещинами | 1986 |

|

SU1368153A1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН | 1986 |

|

RU1354547C |

| Способ задержки роста усталостных трещин | 1986 |

|

SU1366343A1 |

| Способ определения эквивалентного коэффициента интенсивности напряжений металлических конструкций | 1987 |

|

SU1612238A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ДЕТАЛЯХ | 1985 |

|

SU1361856A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| Способ контроля трещинообразования в изделии | 1989 |

|

SU1714495A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при ремонте конструкций гидросистем воздушных судов типа сосудов под давлением. Цель изобретения - увеличение срока службы сосуда путем снижения скорости ее роста. Циклически нагружали гидроцилиндр 1 внутренним давлением, затем фиксировали месторасположение усталостной трещины 2 с помощью сигналов акустической эмиссии (АЭ), поступавших с двух датчиков резонансного типа. Герметизировали сосуд под давлением и постепенно увеличивали в нем внутреннее давление до момента возникновения пластического затупления вершины трещины 2, о котором судили по величине АЭ. При возникновении резкого увеличения сигнала АЭ повышение давления в гидроцилиндре прекращали, уменьшали его до нуля и разгерметизировали гидроцилиндр 1. Выполняли на наружной поверхности в канавках 3 стальную ленту 4 со сферической формой наружной поверхности. На ленту устанавливали два стальных полукольца в зоне каждой канавки 3 и фиксировали это положение с помощью крепежа. Далее устанавливали в отверстия крепеж 8, 9, с помощью которого осуществляли стягивание образованных колец 10. 3 ил.

СПОСОБ ТОРМОЖЕНИЯ УСТАЛОСТНЫХ НЕСКВОЗНЫХ ТРЕЩИН, преимущественно возникающих на внутренней поверхности сосуда под давлением и распространяющихся к его наружной поверхности, включающий установление местоположения трещины с помощью акустической эмиссии, выполнение на наружной поверхности сосуда вокруг трещины канавок на расстоянии между ними не меньше размера трещины, размещение ленты в канавках, установка полуколец на ленту и создание напряжений сжатия в материале путем стягивания вдоль наружной поверхности сосуда образованных таким образом колец с помощью крепежных элементов, отличающийся тем, что с целью увеличения срока службы сосуда путем снижения скорости ее роста, перед выполнением канавок сосуд герметизируют, создают в нем непрерывно возрастающее давление с одновременной регистрацией сигналов акустической эмиссии и при возникновении резкого возрастания сигналов акустической эмиссии давление плавно уменьшают до нуля, а затем сосуд разгерметизируют.

Авторы

Даты

1994-05-30—Публикация

1987-08-21—Подача