Изобретение относится к устройствам для отделения мелкодиспергирован- ных газов от жидкостей и может быть применено в химической, нефтяной, энергетической и других отраслях про- мьпиленности, особенно для дегазации вязких жидкостей.

Целью изобретения является обеспечение эфсЬективности дегазации вязких жидкостей.

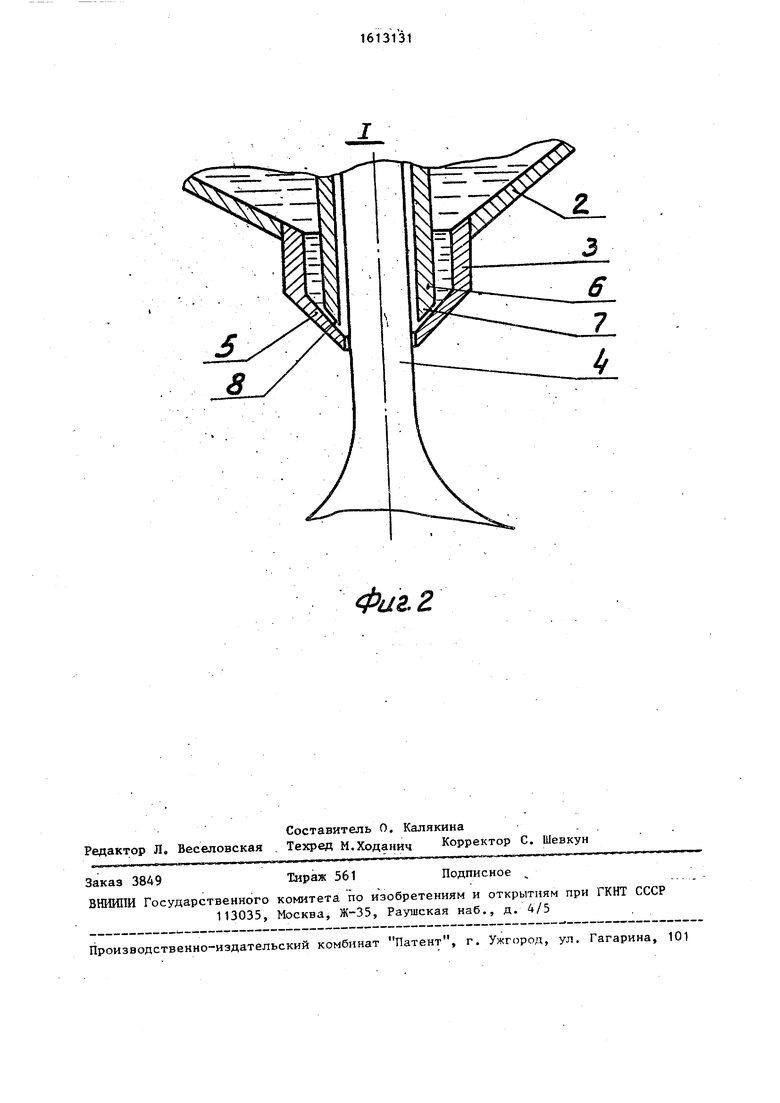

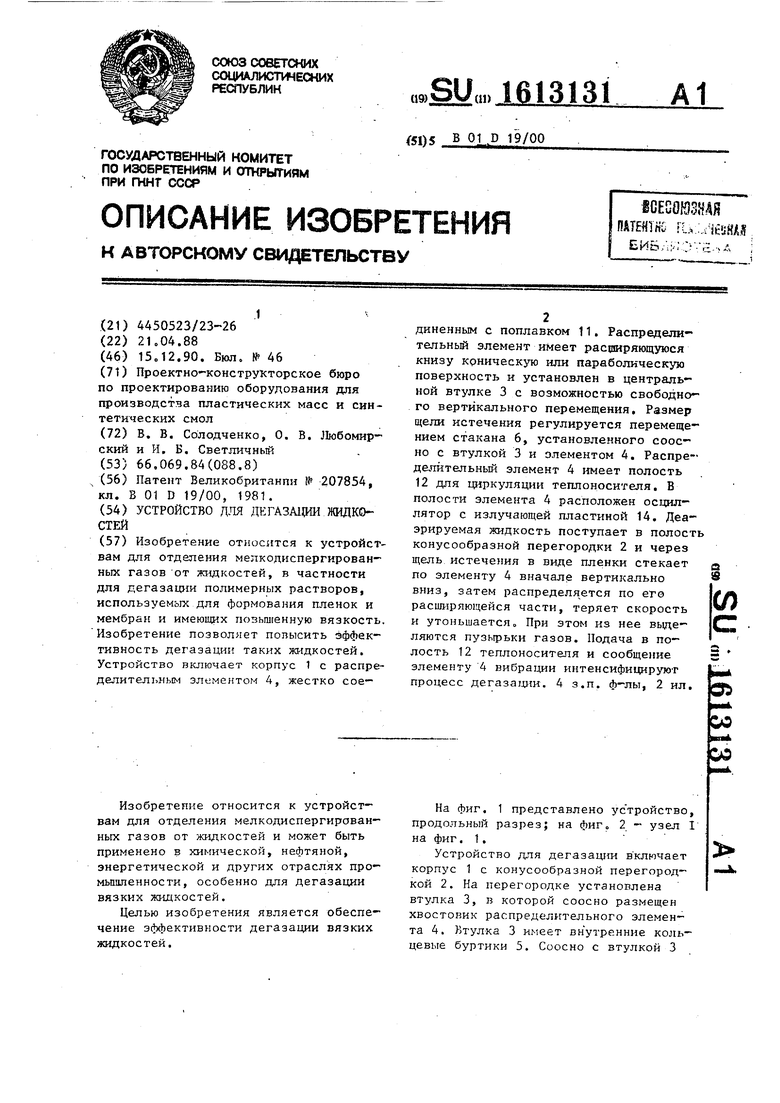

На фиг. 1 представлено ус тройство, продольный разрез; на фиг. 2 - узел I на фиг. 1.

Устройство для дегазации в ключает корпус 1 с конусообразной перегородкой 2. На перегородке установлена втулка 3, в которой соосно размещен хвостовик распределительного элемента 4. Втулка 3 имеет внутренние кольцевые буртики 5. Соосно с втулкой 3

установлен стакан 6, имеющий в ниж ней части конический участок 7, кото рый с 6уртиками 5 образует кольцевую щель .истечения 8. Стакан 6 связан с механизмом вертикального перемещения, например, винтовой парой 9. Распреде- лштельньй элемент 4 установлен в ста- кане 6 с возможностью вертикального . перемещения. Нижняя часть распредели тельного элемента 4 выполнена с расширяющейся конической или параболической (вогнутой) поверхностью и имеет диаметр Dy несколько меньший, чем внутренний диаметр корпуса D,,, так что распределительньй элемент почти полное тью перекрьшает сечение аппара- та« Наиболее целесообразно, чтобы живое сечение образовавшегося между стенкой корпуса и распределительным элементом зазора 10 бьшо в раза больше максимального сечения кольцевой щели 8 истечения (при верхнем положении стакана 6). Под распределительным элементом 4 установлена жестко соединенная с ним полая замкнутая камера 11, имеющая положительную плавучесть- (поплавок).

Распределительный элемент может иметь полость 12 для подвода теплоносителя, В полости 12 распределительного элемента может быть расположен осциллятор 13 соединенный с излучающей пластиной 14,

Корпус устройства имеет штуцеры 15 для подвода теплоносителя, 16 для отвода теплоносителя, 17 ввода кабеля 18 к осциллятору 13, 19 ввода дегазируемой жидкости, 20 отвода дегазируемой жидкости и 21 отбора rasa (ваку-г- умирование),

Под штуцером 19 ввода жидкости установлен направляющий лоток 22, Шту- церы t5 и 16 соединены с полостью элемента 4 гибкими шлангами 23,

Устройство для дегазации жидкостей работает следующим образом.

Дегазируемая жидкость поступает в корпус ..через штуцер 19 и по лотку 22 стекает в полость конусообразной перегородки 2, Размер щели 8 истечения устанавливают, перемещая стакан 6 с помощью механизма 9,. в зависимости от вязкости раствора, его температуры и других параметров. Так как в нижней части 24 корпуса 1 жидкости нет, то поплавок 11 и жестко соединенньш с ним распределительньй элемент 4 занимают крайнее нижнее положение.

5

0

5

0

5

0

5

0

5

Стекая по цилиндрической части элемента 4, жидкость попадает на его нижнюю часть с расширяющейся поверх- ностью. Растекаясь по ней, жидкость постепенно увеличивает свою поверх- ность, при этом толщина слоя жидкости значительно снижается. Пузырьки газа в тонком слое разрушаются и отделяются от жидкости. Направление движения жидкости становится почти горизонтальным, скорость снижается. Благодаря легкому вакуумированию выделяющийся из пленки газ отсасьшает- ся через штуцер 20, Деаэрированная жидкость в ламинарном потоке стекает в зазор 10 между корпусом 1 и элементом 4, причем размеры зазора обеспечивают полньй проход всего объема стекающей жидкости.

По мере увеличения уровня жидкости поплавок 11 вместе с распределительным элементом 4 всплывают, при этом весь объем деаэрированн ой жидкости, находящейся в нижней части устройства, изолирован поверхностью поплавка и элемента от повторного поглощения газовых пузырьков, например, при ударе сорвавшихся капель или струй о поверхность жидкости

Для повышения эффективности дегазации вязких жидкостей в полость распределительного элемента направляют теплоноситель. При контакте деаэрируемой жидкости с нагретой поверхностью элемента 4 ее вязкость снижается. Регулируя температуру и расход теплоносителя, можно добиться оптимальных режимов работы устройства с разными ти пами полимерных растворов и желаемой степени дегазации. Для некоторых ни-, дов жидкостей нежелателен длительньй перегрев перед стадией формования из них пленок или мембран. В этом случае поплавок служит изолируюиим экраном от разогретой поверхности распределительного элемента и способствует поддержанию оптимальной температуры объема раствора, собравшегося в нижней части устройства.

Дополнительно процесс дегазации активизируется включением осциллятора 13, приводимого, например, магнито- стрикционным, магнитоэлектрическим и т.п. ycTpoi-icTBOM (не показано), которое может осуществлять вибрации с возможностью изг-ге1 ения амплитуды и частоты.

5

Сообщаемые распределительному элменту 4 колебания способствуют боле быстрому отделению от жидкости пузырьков газа, т.е. повьшают эффектиность дегазации. По мере накопления деаэрированной жидкости в нижней ча сти 24 устройства ее выпускают через пггуцер 20. Устройство может работать как в периодическом, так и в непрерывном режиме о

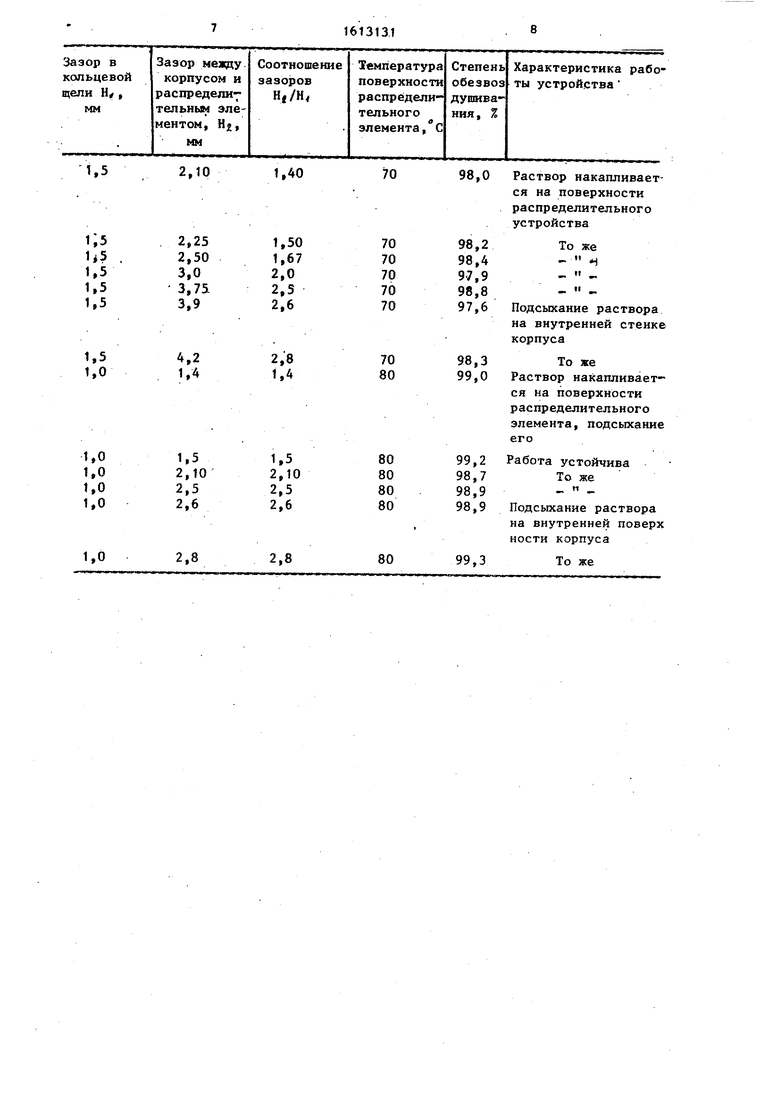

Выбор зазора меяду распределительным элементом и корпусом устройства равным 1,5-2,5 зазором кольцевой щели истечения основывается на результатах экспериментальной проверки работы макетов устройства на реальных полимерных растворах, требуюпа1х деаэрации. При зазорах, меньших указанного диапазона, деаэрированный поли- мерный раствор скапливается в зазоре и не успевает проникнуть в пространство под распределительным элементом что приводит к нарушению работы устройства.

Результаты испытания макета устройства приведены в таблице.

Эксперименты проводили на аппарате, диаметр внутренней части которог равен 520 мм. В качестве формовочного полимерного раствора бы применен раствор поли-и-фениленизофталамида в диметилацетамиде (концентрация полимера 8% с добавкой 1-,5% хлористого калыщя). Давление внутри аппарата составляло Па.

Анализ результатов, приведенных н таблице, показывает, что и при выходе величины зазора между распределительным элементом и внутренней поверхностью корпуса за диапазон 1,5- 2,5 наблюдается деаэрл1ия полимерного раствора.

В случае меньшей величины (1,4) деаэрированный раствор труднее проникает в зазор и накапливается на поверхности распределительного элемента до тех пор, пока под действием выталкивающей силы(создаваемой положительной плавучестью распределительного элемента) не происходит его всплытие. До тех пор пока не восстановится динамическое равновесие, полимерный раствор, уже обезвоздушен- ный, теряет растворитель при воздей- ствии температуры и пониженного дав-

ления, и на его поверхности образует- ся слой более концентрированного раствора, что недопустимо.

В случае превышения величины зазора, например при соотношении зазо- ров 2,6, происходит высыхание полимерного раствора в образовавшемся зазоре на внутренней части корпуса по той же величине, что также недопустимо .

Таким образом, применение изобретения позволяет обеспечить эффективную деаэрацию растворов, имеющих вы- сокие значения динамической вязкости.

Формула изобретения

1. Устройство для дегазации жидкостей, включающее корпус, распредели-- тельный элемент с расширяющейся конической или параболической поверхностью, установленный в неподвижной центральной втулке с возможностью верти- 25 кального перемещения, и средство для изменения кольцевой щели истечения, отличающееся тем, что, с целью повышения эффективности дегазации вязких жидкостей, устройство снаб- 30 жено поплавком, установленным под распределительным элементом и жестко со5

0

5

0

5

ние заэора меящу распределительным элементом и корпусом в 1,5-2 раза больше максимального сечения кольцевой щели истечения„

2.Устройство по п. 1, отличающееся тем, что центральная втулка выполнена с буртиком, а средство для изменения кольцевой щели истечения выполнено в виде связанного с механизмом вертикального перемещения стакана, имеющего в нижней части конический участок для взаимодействия с буртиком.

3.Устройство по По 1, отличающееся тем, что оно снабжено конусообразной перегородкой, соет дине1шой с центральной втулкой.

4.Устройство по п, 1, о т л и -. чающееся тем, что распределительный элемент выполнен с полостью для подвода теплоносителя

3. Устройство по п. 1, отличающееся тем, что оно снабжено ост иллятором, установленньм в полости распределительного элемента.

Ь5

2,10

0

98,0

Раствор накапливается на поверхности распределительного устройства

То же н

- .

- -

Подсыхание раствора на внутренней стенке корпуса

То же

Раствор накапливается на поверхности распределительного элемента, подсыхание его

Работа устойчива

То же

п

Подсыхание раствора на внутренней поверх ности корпуса

То же

23

16

2

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОРНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЛЬЯЛЬНЫХ И СТОЧНЫХ ВОД | 2007 |

|

RU2341408C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| ГИДРОЦИКЛОН | 2005 |

|

RU2302907C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Устройство для сульфитации жидкости | 1978 |

|

SU739107A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| Сливной патрубок | 1982 |

|

SU1063725A1 |

| ДЕАЭРАТОР | 2002 |

|

RU2213294C1 |

Изобретение относится к устройствам для отделения мелкодиспергированных газов от жидкостей, в частности для дегазации полимерных растворов, используемых для формования пленок и мембран и имеющих повышенную вязкость. Изобретение позволяет повысить эффективность дегазации таких жидкостей. Устройство включает корпус 1 с распределительным элементом 4, жестко соединенным с поплавком 11. Распределительный элемент имеет расширяющуюся книзу коническую или параболическую поверхность и установлен в центральной втулке 3 с возможностью свободного вертикального перемещения. Размер щели истечения регулируется перемещением стакана 6, установленного соосно втулке 3 и элементу 4. Распределительный элемент 4 имеет полость 12 для циркуляции теплоносителя. В полости элемента 4 расположен осциллятор с излучающей пластиной 14. Деаэрируемая жидкость поступает в полость конусообразной перегородки 2 и через щель истечения в виде пленки стекает по элементу 4 вначале вертикально вниз, затем распределяется по его расширяющейся части, теряет скорость и утоньшается. При этом из нее выделяются пузырьки газов. Подача в полость 12 теплоносителя и сообщение элементу 4 вибрации интенсифицируют процесс дегазации. 4 з.п. ф-лы, 2 ил.

Фиг.Г

Фиг. г

Авторы

Даты

1990-12-15—Публикация

1988-04-21—Подача