Изобретение относится к гранулированию расплавов в грануляционных башнях с помощью центробежного разбрызгивателя.

Цель изобретения - снижение энергозатрат.

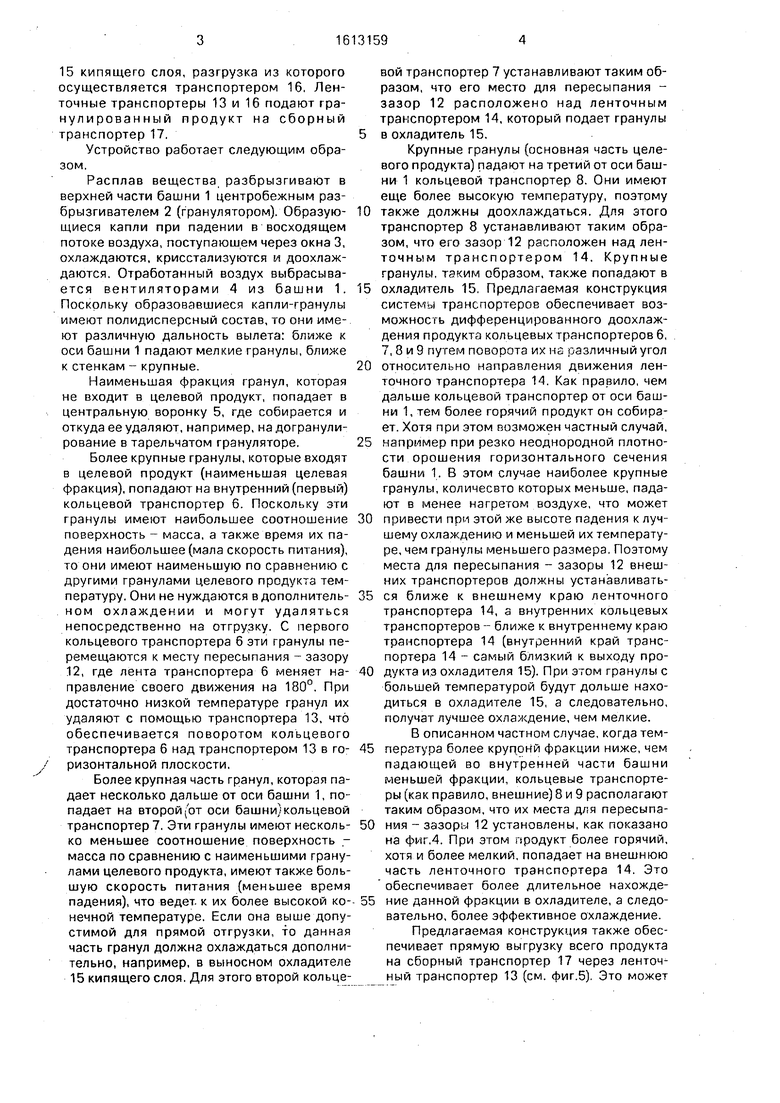

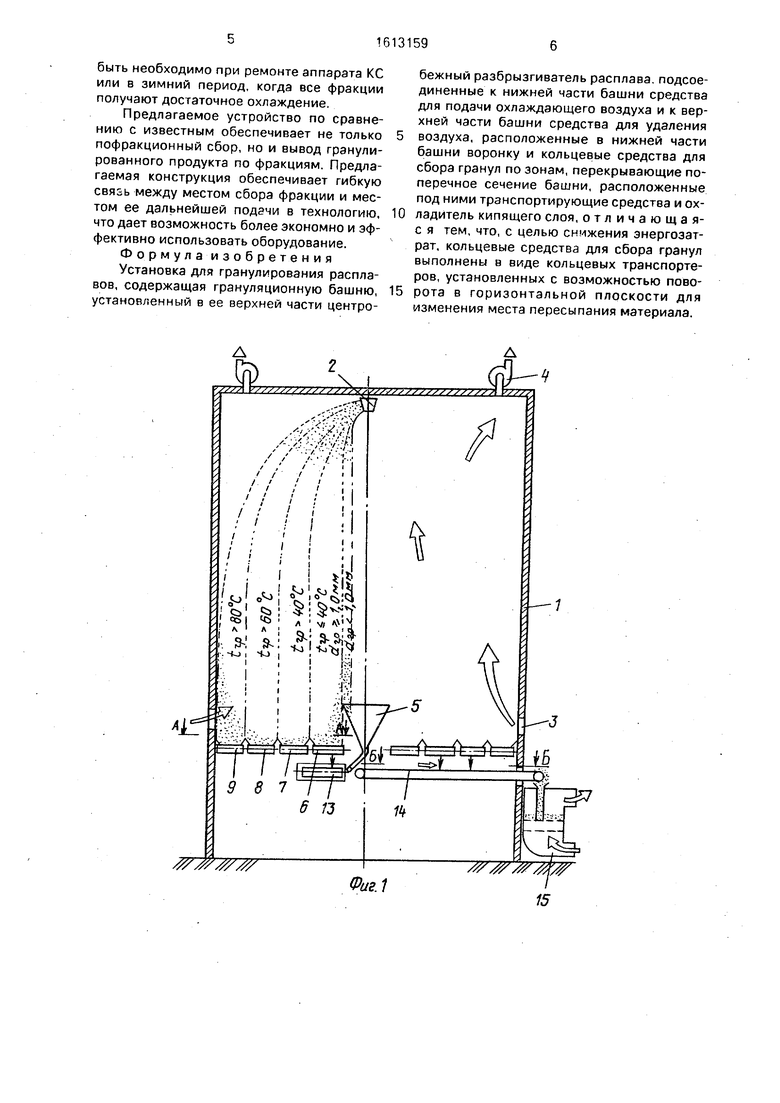

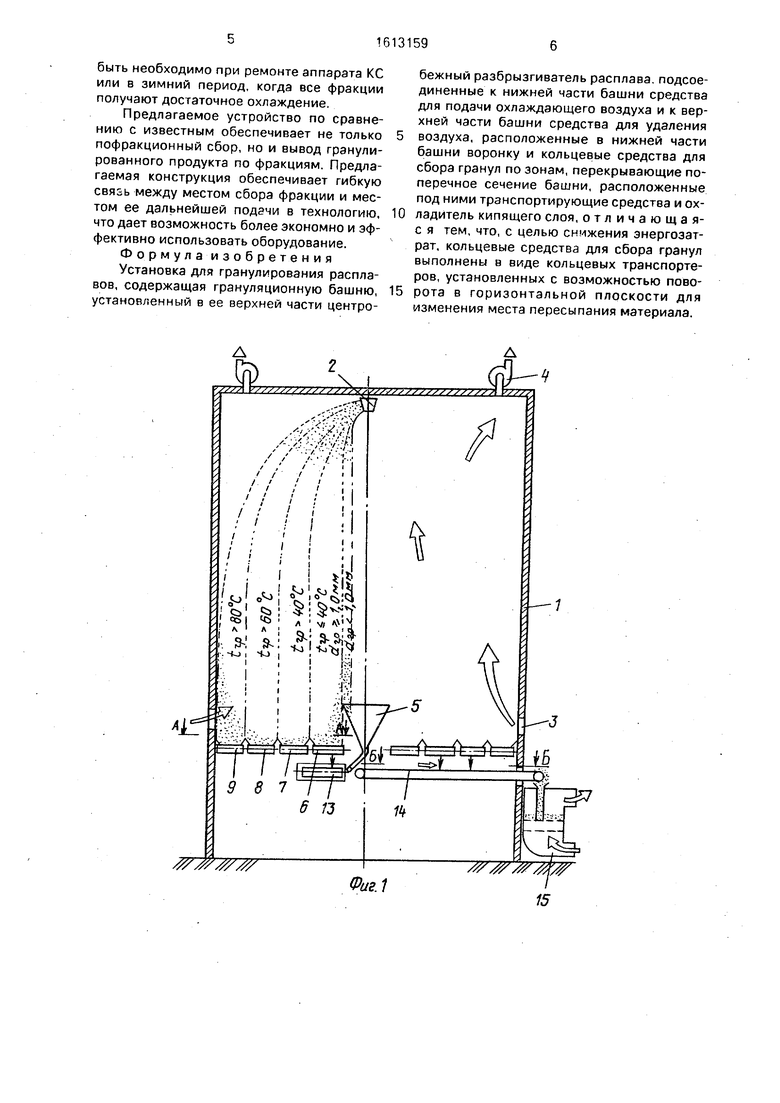

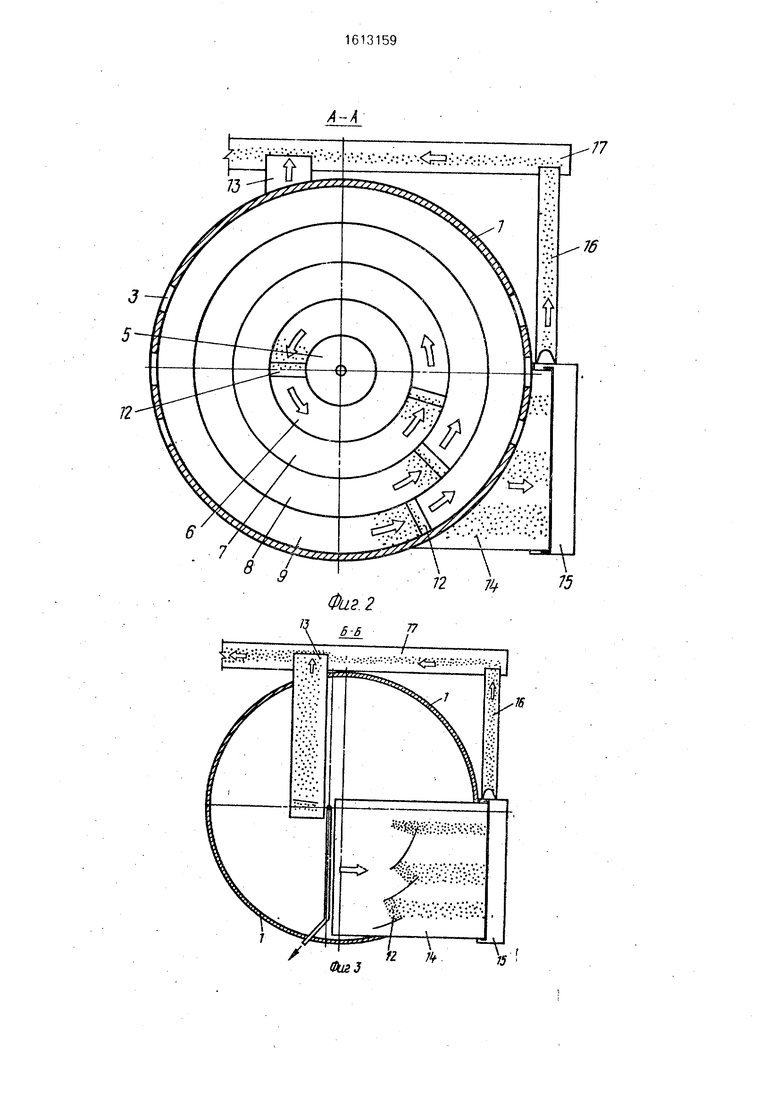

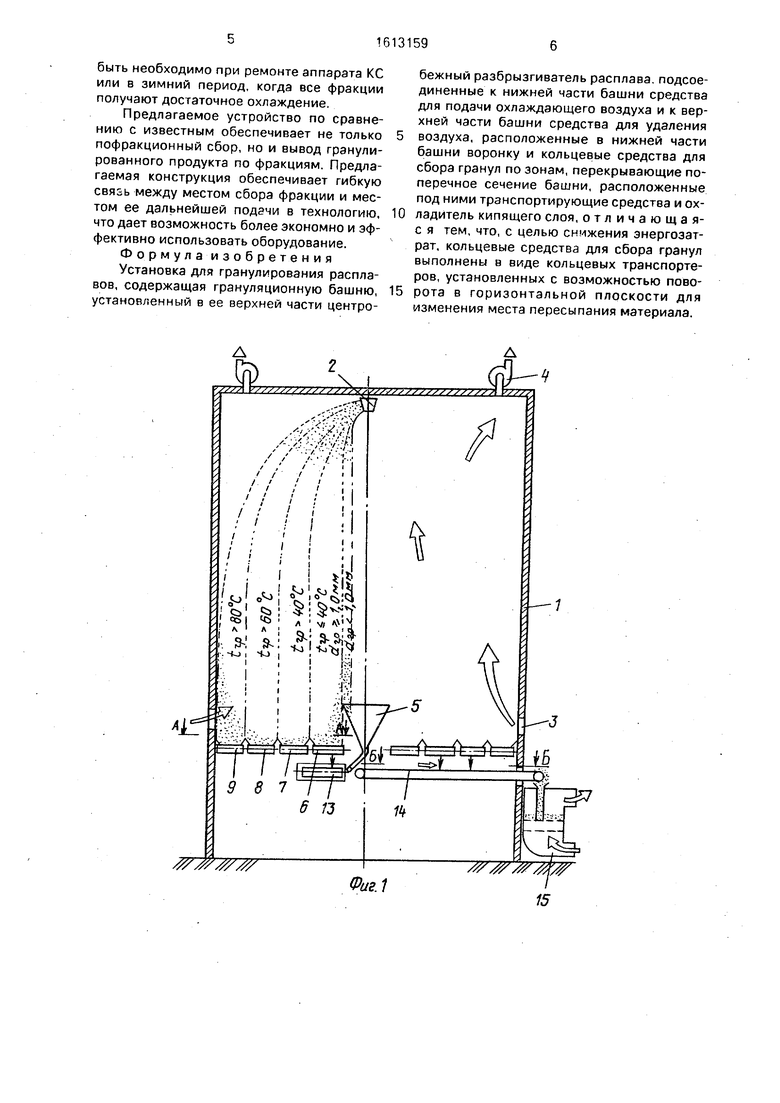

На фиг. 1 изображена башня, вертикальный разрез; на фиг.2 - разрез А - А на фиг.1 ; на фиг.З - разрез Б - Б на фиг.1: на фиг.4 - то же, при измененном распределении фракции на ленточном транспортере: на фиг.5 - то же, при отключенном охладителе кипящего слоя: на фиг.6 - кольцевой транспортер, вид в аксонометрии.

Установка для гранулирования содержит башню 1, центробежный разбрызгиватель 2, расположенный в верхней части башни 1, средства для подачи (окна 3) и средства для удаления воздуха из полости башни 1 вентиляторы 4, центральную воронку 5, установленную в нижней части соосно с башней 1, кольцевые средства для сбора гранул, выполненные в виде кольцевых транспортеров 6-9, которые установлены в горизонтальной плоскости, в нижней части башни 1. Кольцевые транспортеры 6 - 9 имеют привод 10 и поворотный механизм 11 (см. фиг.6), а в месте поворота лент кольцевых транспортеров на 180° образован зазор 12 для пересыпания материала. Устройство содержит ленточный транспортер 13, предназначенный для выведения до- статочно охлажденной фракции продукта, и ленточный транспортер 14, предназначенный для выведения недостаточно охлажденной фракции продукта. Ленточные транспортеры установлены в гризонталь- ной плоскости вблизи оси башни 1 ниже транспортеров 6, 7, 8 и 9. Место пересыпания с ленточного транспортера 14 установлено над приемным отверстием охладителя

О СА)

СЛ Ч

15 кипящего слоя, разгрузка из которого осуществляется транспортером 16, Ленточные транспортеры 13 и 16 подают гранулированный продукт на сборный транспортер 17.

Устройство работает следующим образом.

Расплав вещества разбрызгивают в верхней части башни 1 центробежным разбрызгивателем 2 (гранулятором). Образующиеся капли при падении в восходящем потоке воздуха, поступаюшем через окна 3, охлаждаются, крисстализуются и доохлаж- даются. Отработанный воздух выбрасывается вентиляторами 4 из башни 1. Поскрльку образовавшиеся капли-гранулы имеют полидисперсный состав, то они имеют различную дальность вылета: ближе к оси башни 1 падают мелкие гранулы, ближе к стенкам - крупные.

Наименьшая фракция гранул, которая не входит в целевой продукт, попадает в центральную воронку 5, где собирается и от куда ее уда л я ют, например, надогранули- рование в тарельчатом грануляторе.

Более крупные гранулы, которые входят в целевой продукт (наименьшая целевая фракция), попадают на внутренний (первый) кольцевой транспортер 6. Поскольку эти гранулы имеют наибольшее соотношение поверхность - масса, а также время их падения наибольшее (мала скорость питания), то они имеют наименьшую по сравнению с другими гранулами целевого продукта температуру. Они не нуждаются в дополнительном охлаждении и могут удаляться непосредственно на отгрузку. С первого кольцевого транспортера б эти гранулы перемещаются к месту пересыпания - зазору 12, где лента транспортера 6 меняет направление своего движения на 180°. При достаточно низкой температуре гранул их удаляют с помощью транспортера 13, что обеспечивается поворотом кольцевого транспортера б над транспортером 13 в горизонтальной плоскости.

Более крупная часть гранул, которая падает несколько дальше от оси башни 1, попадает на второй (ОТ оси башни) кольцевой транспортер 7. Эти гранулы имеют несколько меньшее соотношение поверхность - масса по сравнению с наименьшими гранулами целевого продукта, имеют также большую скорость питания (меньшее время падения), что ведет к их более высокой конечной температуре. Если она выше допустимой для прямой отгрузки, то данная часть гранул должна охлаждаться дополнительно, например, в выносном охладителе 15 кипящего слоя. Для этого второй кольцевой транспортер 7 устанавливают таким образом, что его место для пересыпания - зазор 12 расположено над ленточным транспортером 14, который подает гранулы

в охладитель 15.

Крупные гранулы (основная часть целевого продукта) падают на третий от оси башни 1 кольцевой транспортер 8. Они имеют еще более высокую температуру, поэтому

0 также должны доохлаждаться. Для этого транспортер 8 устанавливают таким образом, что его зазор 12 расположен над ленточным транспортером 14. Крупные гранулы, таким образом, также попадают в

5 охладитель 15, Предлагаемая конструкция системы транспортеров обеспечивает возможность дифференцированного доохлаж- дения продукта кольцевых транспортеров б, 7, 8 и 9 путем поворота их на различный угол

0 относительно направления движения ленточного транспортера 14. Как правило, чем дальше кольцевой транспортер от оси башни 1, тем более горячий продукт он собирает. Хотя при этом возможен частный случай.

5 например при резко неоднородной плотности орошения горизонтального сечения башни 1. В этом случае наиболее крупные гранулы, количесвто которых меньше, падают в менее нагретом воздухе, что может

0 привести при этой же высоте падения к лучшему охлаждению и меньшей их температуре, чем гранулы меньшего размера. Поэтому места для пересыпания - зазоры 12 внешних транспортеров должны устанавливать5 ся ближе к внешнему краю ленточного транспортера 14, а внутренних кольцевых транспортеров - ближе к внутреннему краю транспортера 14 (внутренний край транспортера 14 - самый близкий к выходу про0 дукта из охладителя 15). При этом гранулы с большей температурой будут дольше находиться в охладителе 15, а следовательно, получат лучшее охлаждение, чем мелкие. В описанном частном случае, когда тем5 перзтура более фракции ниже, чем падающей во внутренней части башни меньшей фракции, кольцевые транспортеры (как правило, внешние) 8 и 9 располагают таким образом, что их места для пересыпа0 ния - зазоры 12 установлены, как показано на фиг.4. При этом гфодукт более горячий, хотя и более мелкий, попадает на внешнюю часть ленточного транспортера 14. Это обеспечивает более длительное нахожде5 ние данной фракции в охладителе, а следовательно, более эффективное охлаждение. Предлагаемая конструкция также обеспечивает прямую выгрузку всего продукта на сборный транспортер 17 через ленточный транспортер 13 (см. фиг.5), Это может

быть необходимо при ремонте аппарата КС или в зимний период, когда все фракции получают достаточное охлаждение.

Предлагаемое устройство по сравнению с известным обеспечивает не только пофракционный сбор, но и вывод гранулированного продукта по фракциям. Предлагаемая конструкция обеспечивает гибкую связь между местом сбора фракции и местом ее дальнейшей подачи в технологию. что дает возможность более экономно и эффективно использовать оборудование. Формулаизобретения Установка для гранулирования расплавов, содержащая грануляционную башню, установленный в ее верхней части центробежный разбрызгиватель расплава, подсоединенные к нижней части башни средства для подачи охлаждающего воздуха и к верхней части башни средства для удаления воздуха, расположенные в нижней части башни воронку и кольцевые средства для сбора гранул по зонам, перекрывающие поперечное сечение башни, расположенные под ними транспортирующие средства и охладитель кипящего слоя, отличающая- с я тем, что, с целью снижения энергозатрат, кольцевые средства для сбора гранул выполнены в виде кольцевых транспортеров, установленных с возможностью поворота в горизонтальной плоскости для изменения места пересыпания материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| Способ гранулирования расплавов | 1986 |

|

SU1526801A1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| ГРАНУЛЯЦИОННАЯ БАШНЯ | 2012 |

|

RU2505351C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Установка для гранулирования расплавов | 1975 |

|

SU735297A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

Изобретение относится к установке для гранулирования расплавов и позволяет снизить энергозатраты. Установка для гранулирования расплавов содержит грануляционную башню 1, установленный в ее верхней части центробежный разбрызгиватель 2 расплава, подсоединенные к нижней части башни средства 3 для подачи охлаждающего воздуха и к верхней части башни средства 4 для удаления воздуха, расположенные в нижней части башни воронку 5 и кольцевые средства для сбора гранул по зонам, перекрывающие поперечное сечение башни и выполненные в виде кольцевых транспортеров 6, 7, 8 и 9, установленных с возможностью поворота в горизонтальной плоскости для изменения места пересыпания материала. Под кольцевыми транспортерами расположены транспортирующие средства - транспортеры 13 и 14, подающие продукт на транспортер для отгрузки гранул на склад и в охладитель 15 кипящего слоя. 6 ил.

/// /7//7//

Фиг.1

15

V:.;..:rq.,;;.,.,;:,,,.

7

Фаз 2

J

/7

П 7

Г

75

77

/

Фаг. if

г.5

Фиг. 6

77

/J

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-15—Публикация

1988-09-28—Подача