Изобретение относится к технике гранулирования расплавов и может, быть использовано в химической, пищевой, фармацевтической и других отраслях промътшленйости, в частности для производства гранулированных минеральных удобрений, таких как нитрат аммония и мочевина. Известно устройство для гранулирования растшавов, содержащее вертикальную башню, наверху которой установлены разбрызгиватели расплава, а в нижней части имеется труба для подвода атмосферного воздуха, горизонтальная газораспределительная решетка и труба для выгрузки гранул 11 . В устройстве такого типа разбрызгиватели расплава образуют капли которые затем свободно падают в башне, охлаждаются встречным потоком воздуха, кристаллизуются и затвердевают с поверхности, после чего они поступают в виде горячих гранул на газораспределительную решетку, где дополнительно охлаждаются воздухом в кипящем слое. Недостаток такого устройства - повышенная энергоемкость, поскольку температура атмосфер него воздуха, используемого в качестве хладагента, изменяется, а требуемую по условиям гранулирования Постоянную конечную температуру гранул обеспечивают за счет подогрева (охлаждения) атмосферного воздуха, на что затрачивают дополнительную знергию. Наиболее близка предлагаемому изобретению установка для гранулирования расплавов, содержащая вертикальную баашю, установленные в ее верхней части разбрызгиватели расплава и в части трубы для подвода охлаждаюшего воздуха, газораспределительную решетку, нижние вертикальные перегородки, расположенные под решеткой, и трубу дая выгрузки гранул 2. В устройстве такого типа дтщ стабилизации режима охлаждения гранул атмосферный воздух, поступающий в кипящий слой через кольцеобразные камеры, нагревают либо охлаждают, причем одновременно в отдельные камеры воздух подается нагретым, а в другие - охлажденным. В этом случае, так же, как и в предыдущем, затрачивается дополнительная энергия на кондиционирование воздуха.

3 735297

: . .. ; - . ....., . /

Цель изобретения - снижение энергозатрат ри гран /лйрований из расплава в установке ашенного типа.

Это достигается тем, что кроме перёТородок ОД газораспределительной решеткой на послед- ,5 ей сверху устайовлены вертикальные перегородн. Верхние перегородки на решетке и нижние перегородки под решет1сой расположены попарно в одной вертикальной плоскости и так, что боковые кромки перегбродок плотно при- о примыкают к стенкам башни и трубе для выгрузки гранул. Перегородки выступают над газс)распределительной решеткой, например, на 200-500 мм, и образуют изолированные камеры, каждая из которых с одной стороны . 15 примыкает к трубе для выгрузки, а также имеет отдельную трубу для подвода воздуха. Над тру66й )злй §bifppi Hfpffl колпак.

Над каждой камерой на верху грануляцион- 20 ной башни установлены по одному или несколько paзбpызfивaтeлeй расплава, факел оро1йенйЙ 1 отЬрых не ВЫХОДИТ за пределы газораЬпределйтельной решетки одной камеры. Разбрызгиватели расплава снабжены комплектом взаи- 25 мозаменяемых соплоТййх решеток с различным числом отверстий щтя истечения расплава, рас- считанных на различную производительность. Количество камер в грануляционной башне обычно кратно числу разбрызгивателей распла- 30 на.

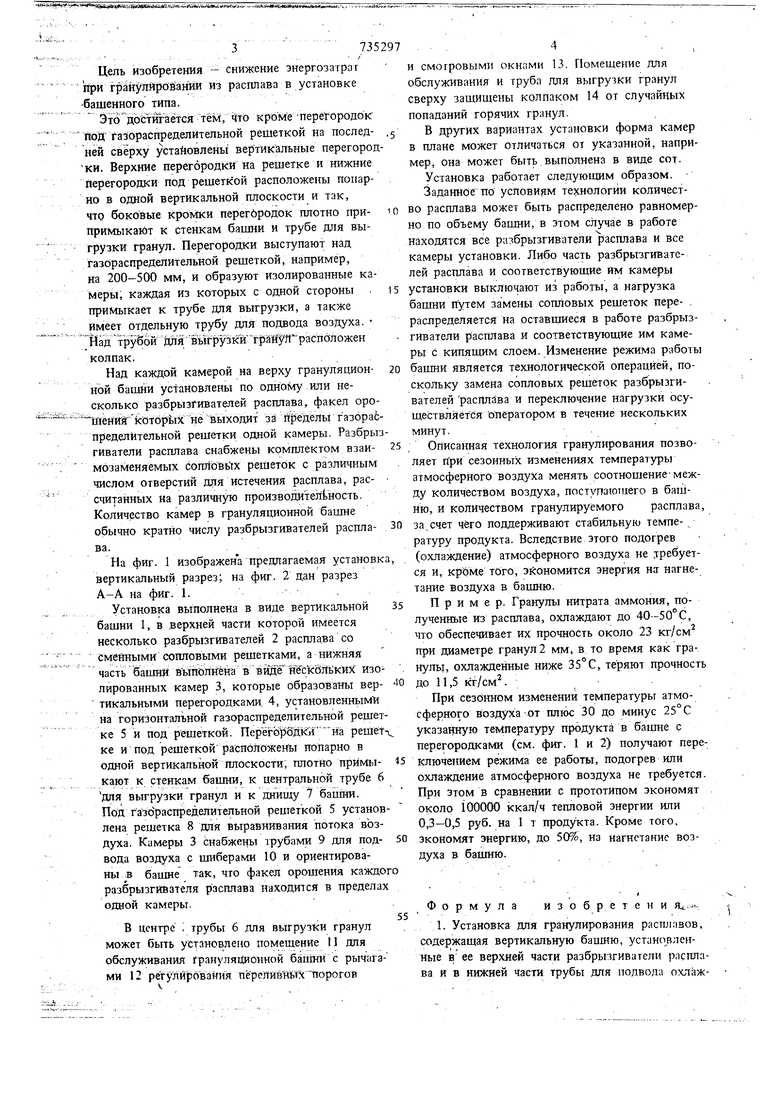

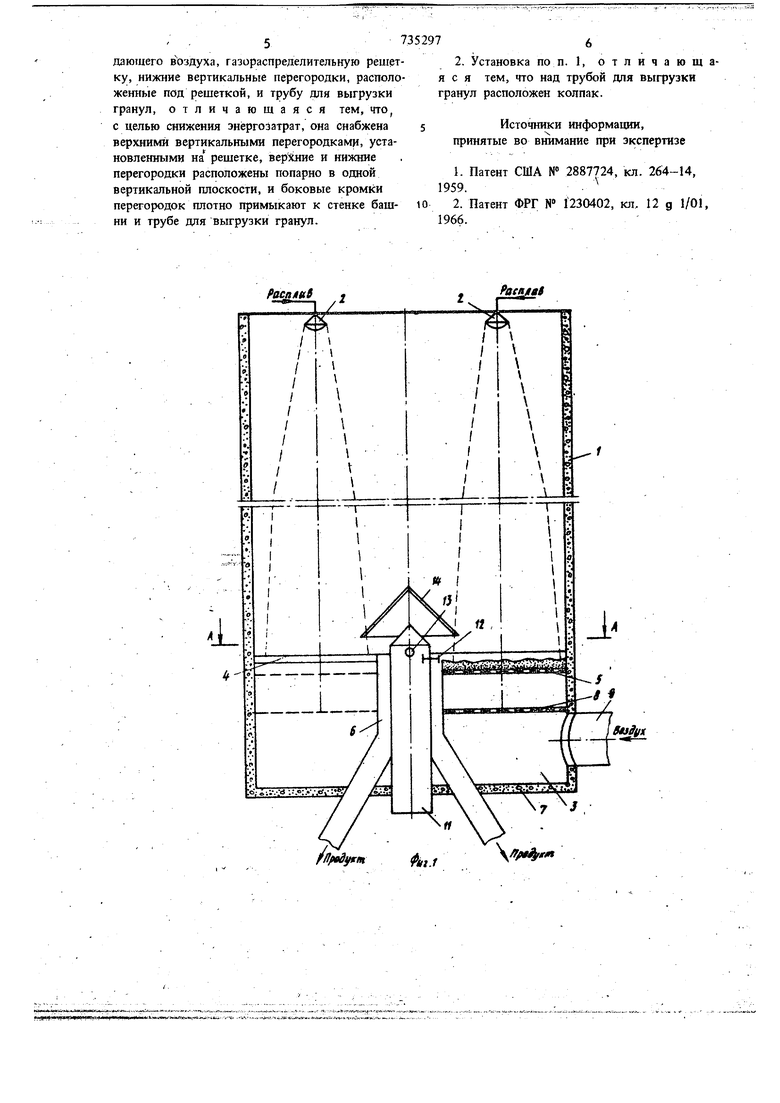

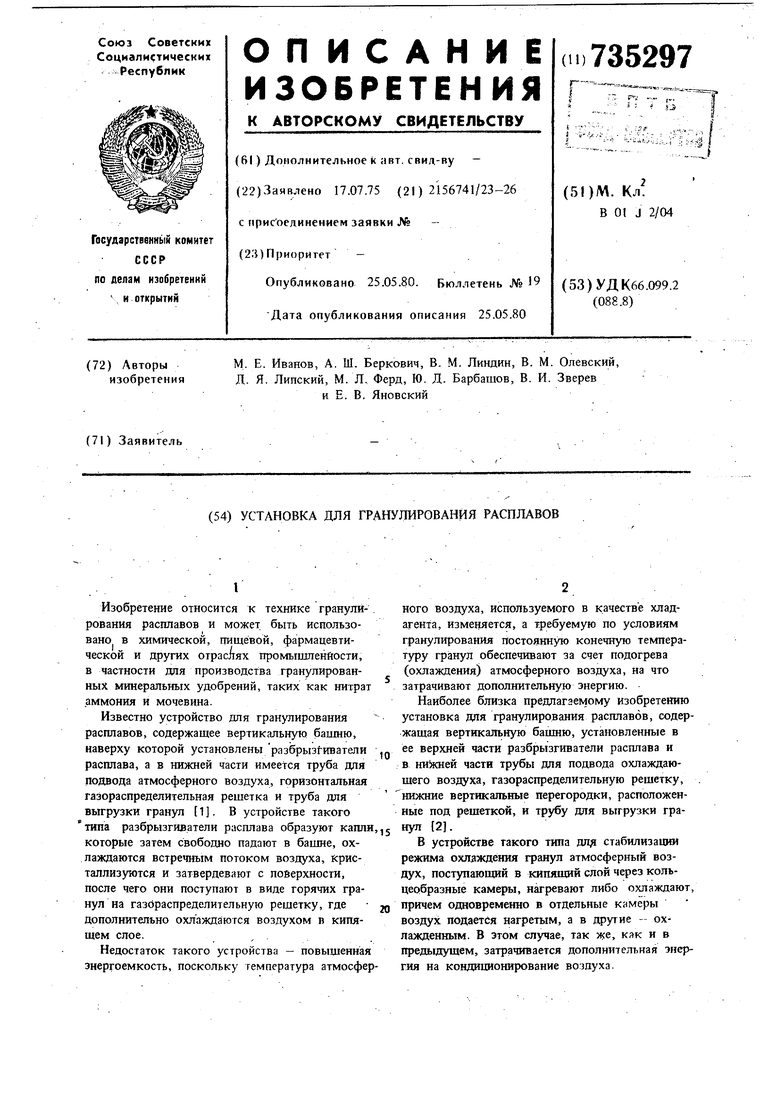

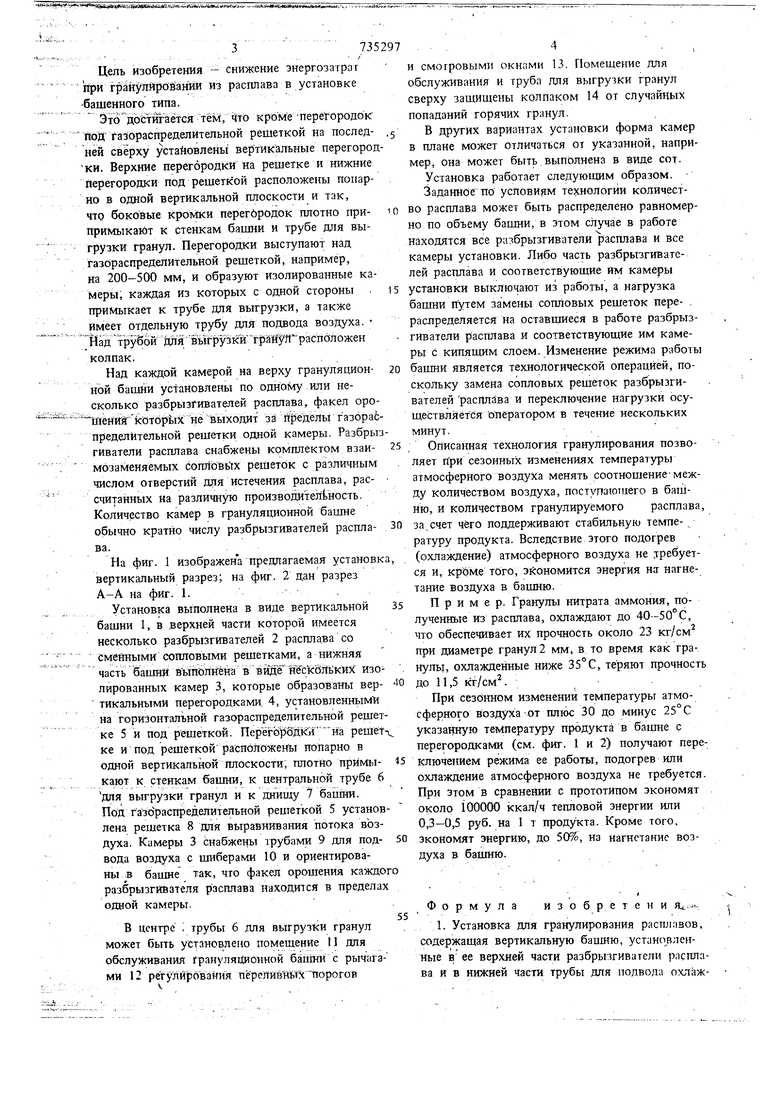

На фиг. 1 изображена Предлагаемая установка, вертикальный разрез; на фиг. 2 дан разрез А-А на фиг. 1.

Установка выполнена в виде вертикальной 35 башни 1, в верхней части которой имеется несколько разбрызгивателей 2 расплава со смейными сопловыми решетками, а нижняя часть башни BWnOrticeHa в виденескбЛькиХ изолированных камер 3, которые образованы вер- W тикальными перегородками. 4, установленным на горизонтальной газораспределительной решетке 5 и под решеткой. ПерёгЬ)56ДШ на реШёТх ке и под решеткой расположен ы попарно в одной вертикальной плоскости, плотно примы- 5 кают к стенкам башни, к пентральной трубе 6 для выгрузки гранул и к днищу 7 башни. Под газораспределительной решеткой 5 установлена решетка 8 для выравнивания потока воздуха. Камеры 3 снабжены трубами 9 для под- 50 вода воздуха с шиберами 10 и ориентированы в башне так, что факел орошения каждого разбрызгивателя расплава находится в пределах одной камеры.

В центре ; трубы 6 для вь1Гру-зки гранул может быть установлено помещение 11 для обслуживания грануляционной баиши с рычагами 12 рег5гт(йр6вания ПёрелИвных порогов ч

и смогровыми окнами 13. Помещение для обслуживания и труба для выгружи гранул сверху защищены колпаком 14 от случайных попаданий горячих гранул.

В других вариантах установки форма камер в плане может отличаться от указанной, например, она может быть выполнена в виде сот.

Установка работает следующим образом.

Заданное по условиям технологии количество расплава может быть распределено равномерно по обьему башни, в этом случае в работе находятся все разбрызгиватели расплава и все камеры установки. Либо часть разбрызгивателей расплава и соответствующие им камеры установки выключают из работы, а нагрузка башни Путем замены сопловых решеток пере- , распределяется на оставшиеся в работе разбрызгиватели расплава и соответствующие им камеры с кипящим слоем. Изменение режима работы башни является технолйгической операцией, поскольку замена сопловых решеток разбрызгивателей расплава и переключение нагрузки осуществляется оператором в течение нескольких минут..

Описанная технология гранулирования позволяет при сезонных изменениях температуры атмосферного воздуха менять соотношениемежду количеством воздуха, поступающего в башню, и количеством гранулируемого расплава за, счет чего поддерживают стабильную темпе-, ратуру продукта. Вследствие этого подогрев (охлаждение) атмосферного воздуха не требуется и, кроме того, экономится энергия на нагнетание воздуха в башню.

Пример. Гранулы нитрата аммония, полученные из расплава, охлаждают до 40-50°С, что обеспечивает их прочность около 23 кг/см при диаметре гранул 2 мм, в то время как гранулы, охлажденные ниже 35°С, теряют прочность до 11,5 кг/см.

При сезонном изменении температуры атмосферного воздуха-от плюс 30 до минус 25°С указанную температуру продукта в бащне с перегородками (см. фиг. 1 и 2) получают переключением режима ее работы, подогрев или охлаждение атмосферного воздуха не требуется При этом в сравнении с прототипом экономят около 100000 ккал/ч тепловой энергии или 0,3-0,5 руб. на 1 т продукта. Кроме того, экономят энергию, до 50%, на нагнетание воздуха в башню.

Формула изобретени я.. 1. Установка для гранулирования расплавов, содержащая вертикальную башню, установленные в ее верхней части разбрызгиватели расплава и в нижней части трубы для подвода охлаждающего воздуха, газораспределительную решет ку, нижние вертикальные перегородки, распело жешше под решеткой, и трубу для выгрузки гранул, отличающаяся тем, что, с целью снижения энергозатрат, она снабжена верхними вертикальными перегородками, установленными на решетке, верхние и нижние перегородки расположены попарно в одной вертикальной плоскости, и боковые кромки перегородок плотно примыкают к стенке башни и трубе для выгрузки гранул. 76 2. Установка по п. 1, отличающаяся тем, что над трубой для выгрузки гранул расположен колпак. Источники информации, принятые во внимание при экспертизе 1.Патент США N 2887724, кл. 264-14, 1959.. 2.Патент ФРГ № 1230402, ют. 12 g 1/01, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| Установка для получения гранулированных минеральных удобрений | 1988 |

|

SU1613158A1 |

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| Установка для гранулирования расплавов | 1988 |

|

SU1613159A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Установка для гранулирования материалов | 1989 |

|

SU1673198A1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

Рас1гл«8 . /

/Луф/

.AdL,

Лгф

Авторы

Даты

1980-05-25—Публикация

1975-07-17—Подача