Изобретение относится к производству плит из древесных стружек, конкретно к со- ставу, улучшающему гидрофобность древес- но-стружечных плит.

Цель изобретения - повышение гидро- фобизирующей способности состава.

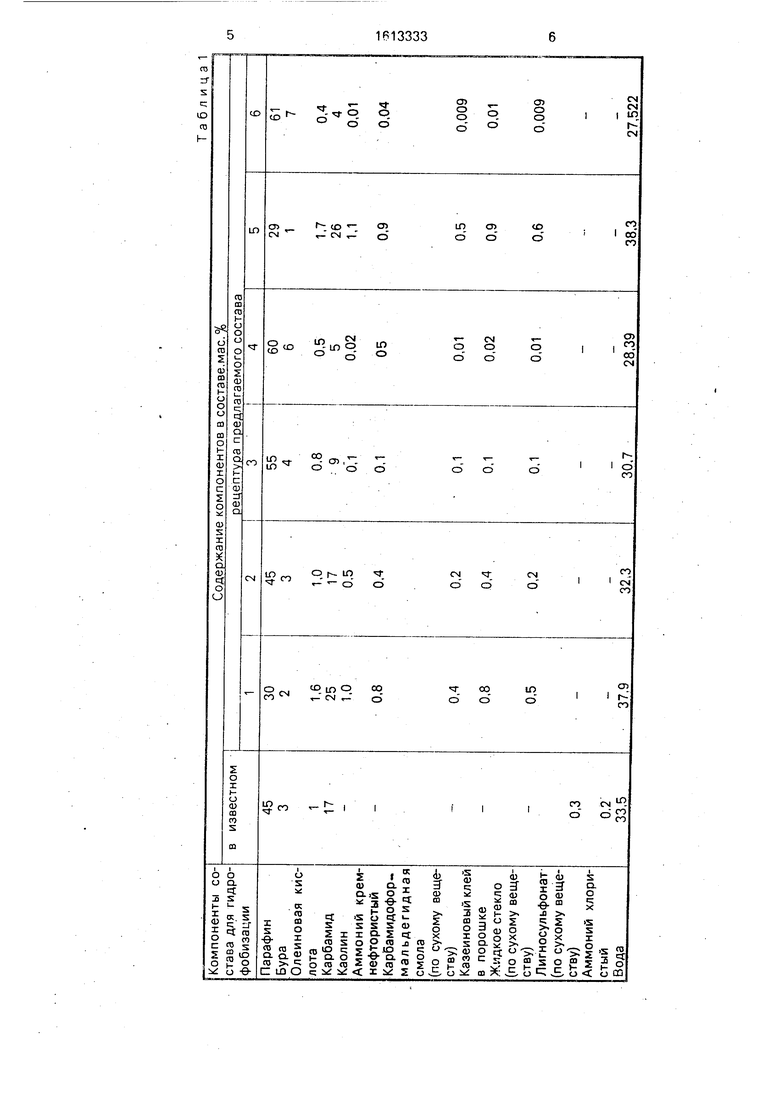

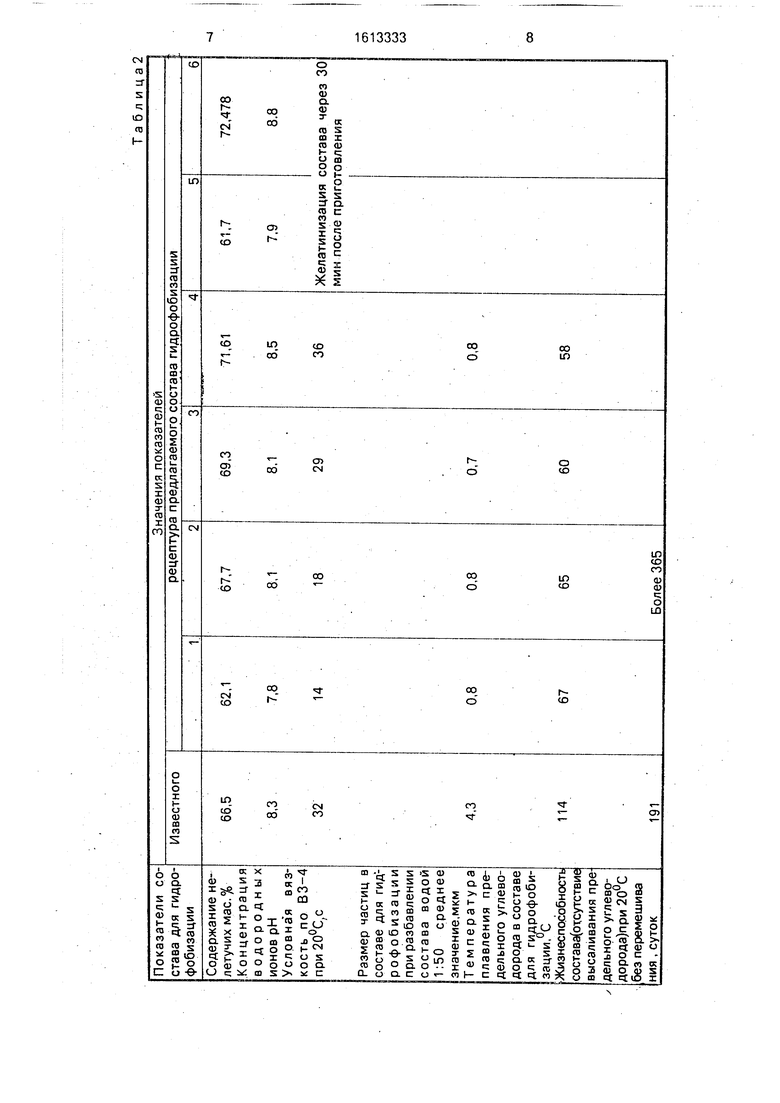

Изобретение иллюстрируется приме-; ром и данными таблиц.

В примерах использовались в качестве предельного угдеводорода парафин нефтяной твердый ГОСТ 23683-79 (содержание масел 4%, температура плавления 72°С; бура техническая, ГОСТ 8429-77; в качестве, жирной кислоты - олеиновая кислота техническая, ТУ 18-16-373-81; карбамид (мочевина) технический ГОСТ 2081-75, каолин обогащенный, ГОСТ 19608-84; кремнефто- ристый аммоний ТУ 113-08-582-85; карба- мидоформальдегидная смола КФ-МТ, ГОСТ 14231-78 (содержание сухих веществ 66,4%, свободного формальдегида 0,21%, условная вязкость по ВЗ-4 при 20°С 41с, время желатинизации с 5% 20%-ного водного раствора хлористого аммония при 20 С 7 ч, при 100°С 51с, рН 7,2, казеиновый

клей в порошке, ГОСТ 3056-74 (состав сухого клея, мас.%; казеин кислотный технический 70,56 гашеная известь 19,08, фтористый натрий 8,4.8, медный купорос 0,35, керосин 1,41; стекло натриевое жидкое ГОСТ 13078-81, 50%-ное лигносульфонат технический ОСТ 13-183-83, марки Ж 55%- ный, на аммониевом основании; хлористый аммоний технический, ГОСТ 2210-73.

Пример. Состав готовят следующим образом.

В обогреваемую вертикальную емкость с мешалкой заливают воду, нагревают и при 80-90 С при постоянном перемешивании последовательно вводят буру, жирную кис-ч лоту, предельный углеводород, каолин, кремнефтористый аммоний, карбамидофор- мальдегидную смолу, жидкое стекло и казеиновый клей в порошке, охлаждают до комнатной температуры и засыпают карбамид. Готовый состав для гидрофобизации либо смешивают предварительно со смолой (в С1;андартизаторах для смолы или при кле- еприготовлении), либо отдельно от смолы

О

СА) СО CJ CJ

подают в смеситель проклейки древесных частиц.

Примеры составов для гидрофобиэации и их характеристики приведены соответственно в табл. 1. и 2,

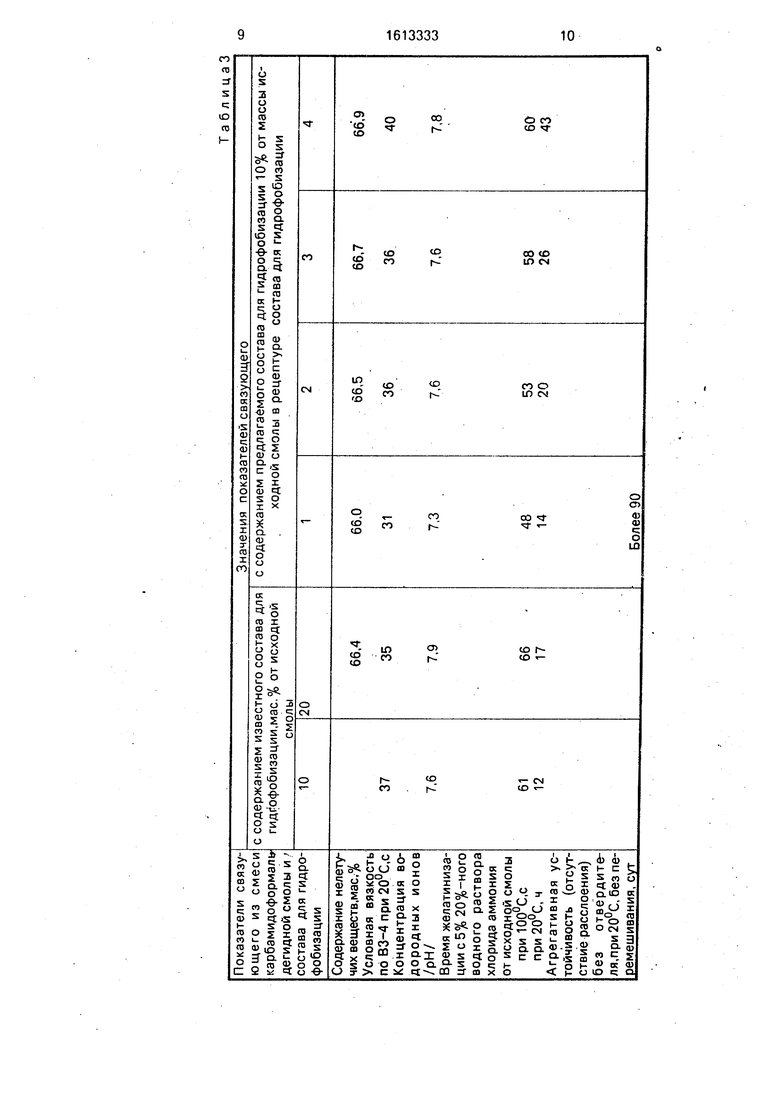

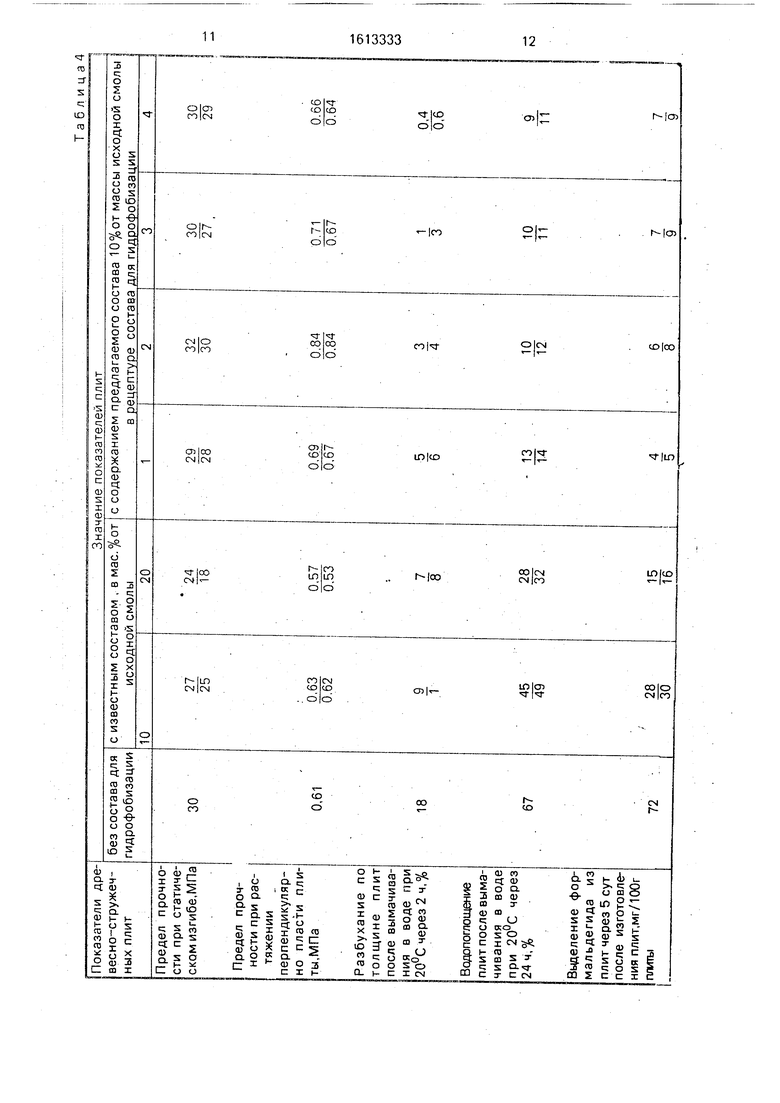

Для определения температуры плавления предельного углеводорода в составе для гидрофобизации из последнего при 50- выпаривали воду, после чего опреде- ряли температуру плавления согласно ГОСТ 23683-79 Парафины нефтяные. ; Характеристика связующих на основе Ьмеси смолы КФ-МТ и составов для гидро- |)обизации приведена в табл. 3. I Однослойные древесно-стружечные плиты толщиной 16 мм со средней объемной массой 790 кг/tjr изготавливали смешением (Цревесной стружки со смолой исходной концентрации и составом для гидрофобизации, Или с их смесью; формованием древесно- Стружечного ковра; горячим прессованием При 160°С, удельном давлении 2,9 МПа и Продолжительности прессования 0,31 Мин/м готовой плиты. Отношение сухой смолы к сухой стружке 16 мас.%. Во всех Опытах 20%-ный водный раствор хлористого аммония в количестве 5% от массы смолы исходной концентрации вводили непосредственно в Стружку отдельно от смолы м состава для гидрофобизации, Значения показателей плит приведены в табл. 4 (в иислителе - при смешении смолы с составом для гидрофобизации, в знаменателе Лри раздельном смешении смолы и состава АЛЯ гидрофобизации со стружкой).

Количество выделяющегося из плит формальдегида определяли фотоколори- метрически с хромотроповой кислотой по

западногерманскому методу ВКИ после выдержки образцов плит при 40°С в течение 24ч.

Физико-механические показатели плит определяли через 3 сут выдержки плит после изготовления, в естественных условиях.

Реализация предлагаемого состава для гидрофобизации древесно-стружечных плит позволит не только снизить вдвое расход состава и улучшить физико-механические показатели плит по сравнению с использованием известного состава, но и изготавливать древесно-стружечные плиты класса Ы.

Формула изобретени я Состав для гидрофобизации древесностружечных плит, включающими предельный углеводород, буру, жирную кислоту, карбамид и воду, отличающийся тем, что, с целью повышения гидрофобизирующей способности, состав дополнительно содержит каолин, кремнефтористый аммоний, карбамидоформальдегидную смолу, казеиновый клей в порошке и жидкое стекло, при следующем соотношении компонентов, мас.%:

Предельный углеводород30-60

Бура2-6

Жирная кислота0,5-1,6

Карбамид5-25

Каолин0,02-1,00

Кремнефтористый аммоний0,05-0,80 Карбамидоформальдегидная смола0,01-0,40

Казеиновый клей в порошке0,02-0,80

Жидкое стекло0,01-0,50

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-стружечных плит | 1988 |

|

SU1613332A1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2209819C2 |

| Состав для обработки гидрофобизированных древесных частиц или поверхности гидрофобизированных древесных плит | 1989 |

|

SU1687588A1 |

| Клеевая композиция | 1991 |

|

SU1838357A3 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ ДРЕВЕСИНЫ | 2004 |

|

RU2281966C2 |

| КЛЕЙ | 1992 |

|

RU2011673C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2440391C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛИТ | 1998 |

|

RU2130955C1 |

Изобретение относится к составу для гидрофобизации древесно-стружечных плит. Изобретение позволяет улучшить гидрофобность плит за счет того, что состав содержит, мас.%: предельный углеводород 30-60

бура 2-6

жирная кислота 0,5-1,6

карбамид 5-25

каолин 0,02-1

кремнефтористый аммоний 0,05-0,8

карбамидоформальдегидная смола 0,01-0,4

казеиновый клей в порошке 0,02-0,8

жидкое стекло 0,01-0,5 и вода остальное. 4 табл.

Авторы

Даты

1990-12-15—Публикация

1989-02-01—Подача