Изобретение относится к деревообрабатывающей промышленности и может быть использовано преимущественно в технологических процессах производства древесностружечных плит (ДСтП) для мебели и домостроения.

Известна пресс-масса для изготовления ДСтП, включающая древесную стружку, карбамидоформальдегидную смолу и модифицирующую добавку: кремнефтористый аммоний, жидкое стекло, карбамид, сульфат аммония, казеиновый клей и воду (RU, патент, 1613332, кл. В 27 N 3/02, 1988 г.).

Недостатком данной пресс-массы является большое количество карбамида, вызывающего хрупкость клеевых соединений. Кроме того, при получении пресс-массы возникают технологические трудности, связанные со сложным составом композиционного связующего.

Наиболее близким по составу и достигаемому результату является пресс-масса для изготовления ДСтП, включающая древесную стружку, карбамидоформальдегидную смолу и отвердитель - хлористый аммоний (Г.М. Шварцман, Д.А. Щедро. Производство древесностружечных плит. -М.: Лесная промышленность. - 1987, с. 39-56).

Недостатком этой пресс-массы является высокое содержание свободного формальдегида в готовых плитах и наличие в отвердителе хлора, являющегося канцерогенным для человека.

Целью изобретения является снижение выделения формальдегида из плит.

Поставленная цель достигается за счет того, что в пресс-массе для изготовления ДСтП, включающей древесную стружку, карбамидоформальдегидную смолу и отвердитель, в качестве последнего используется кремнефтористый аммоний при следующем соотношении компонентов, вес.%:

Карбамидоформальдегидная смола - 7,5 - 10,5

Кремнефтористый аммоний - 0,18 - 0,32

Древесная стружка - Остальное.

Изготовление пресс-массы и образцов плит из нее осуществляется следующим образом.

Связующее готовится на основе смолы марки КФ-НФП. Массовая доля сухого остатка смолы составляет 66±1%. Массовая доля сухого остатка рабочего раствора смолы доводилась до 60% путем введения необходимого количества воды. Количество смолы варьировалось от 7,5 до 10,5% от массы стружечно-клеевой смеси. В качестве отвердителя используется кремнефтористый аммоний в количестве 0,18-0,32% от массы стружечно-клеевой смеси. Кремнефтористый аммоний целесообразно вводить в смолу в виде водного раствора.

Для изготовления пресс-массы использовалась стружка из древесины смешанных пород, плотность древесного сырья 480-650 кг/м3, размеры плоской стружки: длина до 35, ширина до 10, толщина 0,2-0,4 мм.

Стружка, высушенная до влажности 5-6%, смешивалась со связующим в лабораторном смесителе в течение 3-5 минут. Влажность стружечно-клеевой смеси соответствует 8-12%.

Из полученной пресс-массы формируется стружечный ковер с помощью деревянной рамки, подпрессовывается в холодном прессе и прессуется в горячем прессе при температуре 170oС, давлении 2,5 МПа и продолжительности прессования 0,35 мин/мм толщины готовой плиты. Изготавливали однослойные плиты толщиной 16 мм. После выгрузки из пресса плиты выдерживались в течение 24 часов.

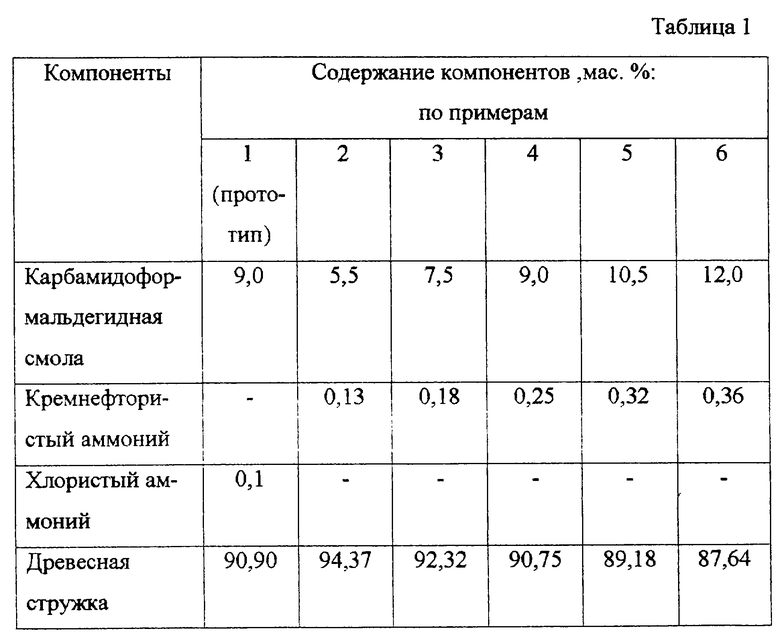

В соответствии с приведенной технологией получали плиты из пресс-массы с различным составом и содержанием компонентов. Составы пресс-массы приведены в табл.1.

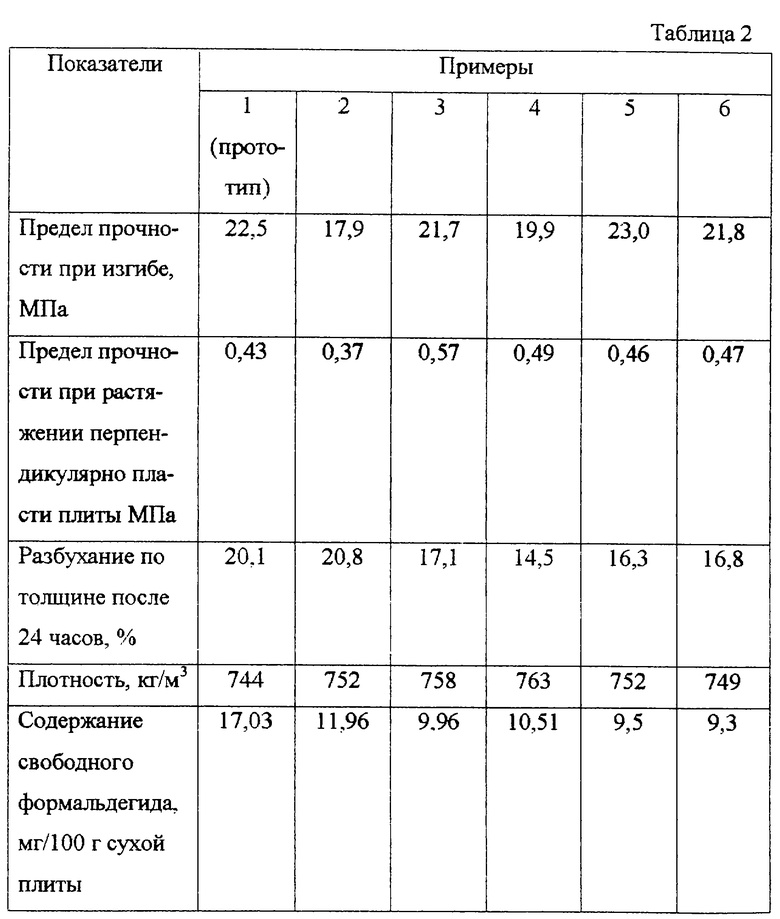

Плиты с различным составом пресс-массы, изготовленные по вышеприведенной технологии, подвергали испытаниям на физико-механические свойства и содержание свободного формальдегида. Физико-механические показатели плит, изготовленных из предложенной пресс-массы, приведены в табл. 2.

Как видно из приведенных в табл. 2 данных, у плит, полученных из предлагаемой пресс-массы, физико-механические показатели соответствуют требованиям ГОСТ 10362-89; ГОСТ 10635-88; ГОСТ 10636-90; ГОСТ-14231-88. Оптимальным является содержание в пресс-массе 7,5-10,5% карбамидоформальдегидной смолы и 0,18-0,32% кремнефтористого аммония. При содержании кремнефтористого аммония менее 0,18% наблюдается ухудшение, а при более 0,32% - стабилизация на прежнем уровне физико-механических показателей.

Содержание свободного формальдегида в мг на 100 г сухой плиты в 1,6-1,8 раз ниже, чем по прототипу. Так как в составе пресс-массы отсутствуют хлорсодержащие соединения, плиты, полученные из нее, менее токсичны, чем известные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2000 |

|

RU2176186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2181663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2000 |

|

RU2196045C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2004 |

|

RU2252866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| ПОЛИМЕРНЫЙ КЛЕЙ | 2004 |

|

RU2263698C1 |

| ПРИМЕНЕНИЕ ЗОЛЯ КРЕМНЕЗЕМА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2132272C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078092C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2440391C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано преимущественно в технологических процессах производства древесно-стружечных плит для мебели и домостроения. Пресс-масса включает карбамидоформальдегидную смолу, древесную стружку и отвердитель - кремнефтористый аммоний. Технической задачей является снижение выделения формальдегида из плит. 2 табл.

Пресс-масса для изготовления древесно-стружечных плит, включающая древесную стружку, карбамидоформальдегидную смолу и отвердитель, отличающаяся тем, что в качестве отвердителя используют кремнефтористый аммоний при следующем соотношении компонентов, мас. %:

Карбамидоформальдегидная смола - 7,5-10,5

Кремнефтористый аммоний - 0,18-0,32

Древесная стружка - Остальное

| Шварцман Г.М., Щедро Д.А | |||

| Производство древесно-стружечных плит | |||

| - М.: Лесная промышленность, 1987, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ изготовления древесно-стружечных плит | 1988 |

|

SU1613332A1 |

| Способ производства древесностружечных плит | 1980 |

|

SU927553A1 |

| Машина для набивки труб песком | 1934 |

|

SU38408A1 |

| Способ изготовления древесно-стружечных плит | 1979 |

|

SU918106A1 |

Авторы

Даты

2003-08-10—Публикация

2001-05-07—Подача