Изобретение относится к области сварки, в частности к сварке плавлением разнородных сталей, и может найти применение в любой области народного хозяйства.

Целью изобретения является повышение качества сварного соединения разнородных металлов путем исключения трещин в промежуточном слое за счет удаления хрупких структур в процессе выполнения проходов наплавки промежуточного слоя.

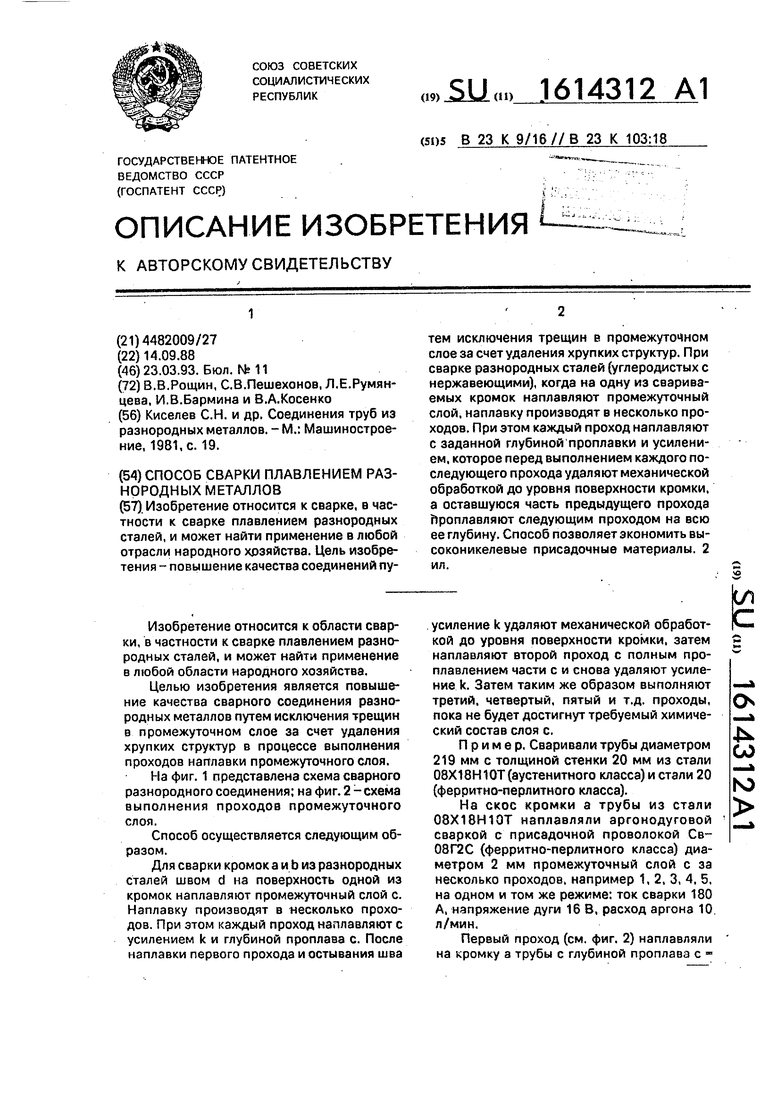

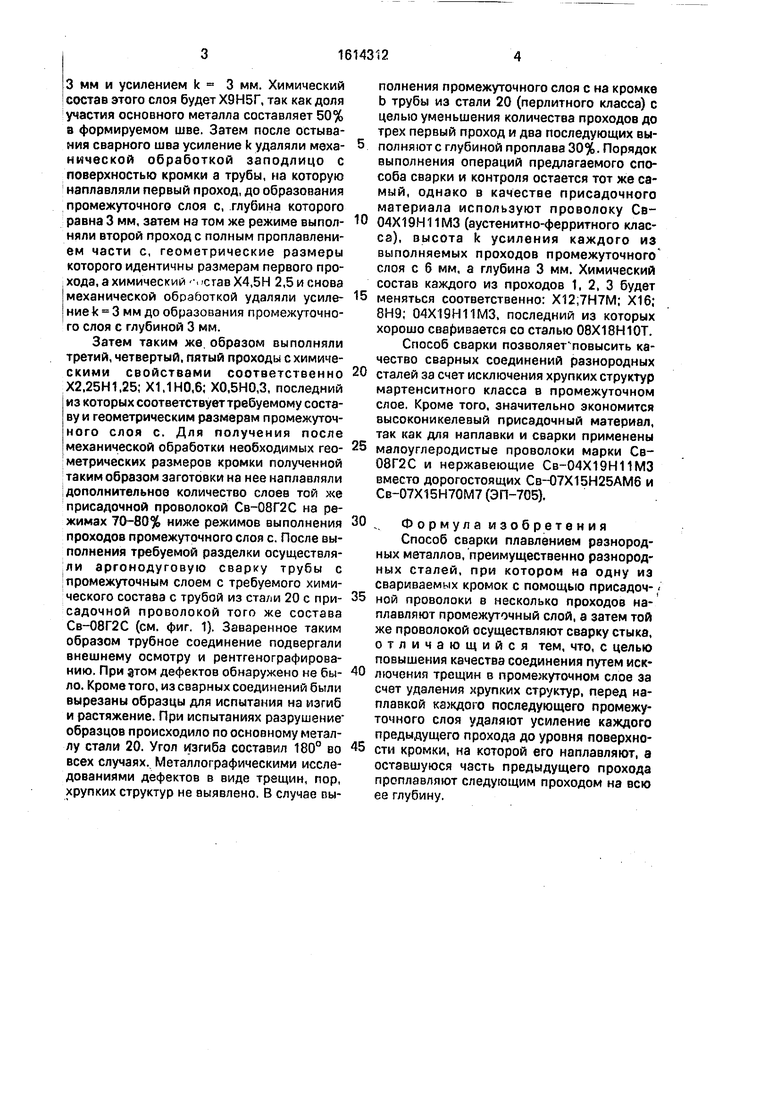

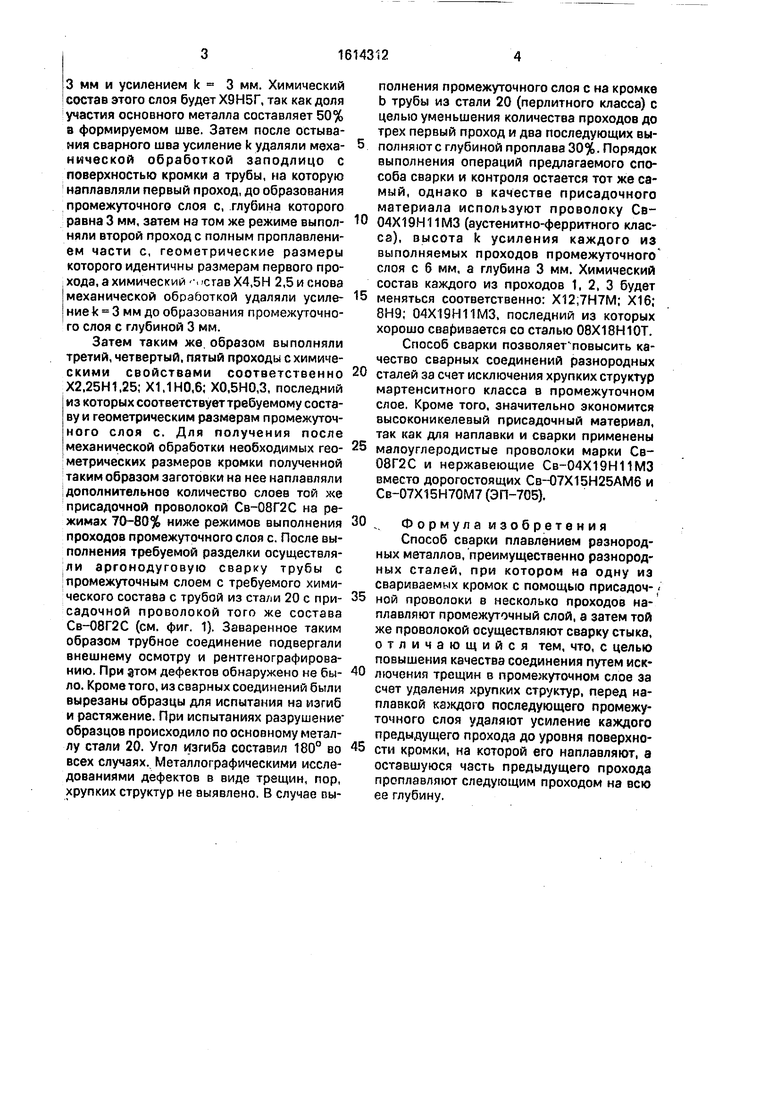

На фиг. 1 представлена схема сварного разнородного соединения; на фиг. 2 -схема выполнения проходов промежуточного слоя.

Способ осуществляется следующим образом.

Для сварки кромок а и b из разнородных сталей швом d на поверхность одной из кромок наплавляют промежуточный слой с. Наплавку производят в несколько проходов. При атом каждый проход наплавляют с усилением k и глубиной проплава с. После наплавки первого прохода и остывания шва

усиление k удаляют механической обработкой до уровня поверхности кромки, затем наплавляют второй проход с полным про- плавлением части с и снова удаляют усиление k. Затем таким же образом выполняют третий, четвертый, пятый и т.д. проходы, пока не будет достигнут требуемый химический состав слоя с.

Пример, Сваривали трубы диаметром 219 мм с толщиной стенки 20 мм из стали 08Х18Н10Т(аустенитного класса) и стали 20 (ферритно-перлитного класса).

На скос кромки а трубы из стали 08Х18Н10Т наплавляли аргонодуговой сваркой с присадочной проволокой Св- 08raC (ферритно-перлитного класса) диаметром 2 мм промежуточный слой с за несколько проходов, например 1, 2, 3, 4, 5, на одном и том же режиме: ток сварки 180 А, напряжение дуги 16 В, расход аргона 10. л/мин.

Первый проход (см. фиг. 2) наплавляли на кромку а трубы с глубиной проплава с

О

Сл)

ю

3 мм и усилением k « 3 мм. Химический состав этого слоя будет Х9Н5Г, так как доля участия основного металла составляет 50% в формируемом шве. Затем после остывания сварного шва усиление k удаляли механической обработкой заподлицо с поверхностью кромки а трубы, на которую наплавляли первый проход, до образования промежуточного слоя с, глубина которого равна 3 мм, затем на том же режиме выполняли второй проходе полным проплавлени- ем части с, геометрические размеры которого идентичны размерам первого прохода, а химический . Став Х4,5Н 2,5 и снова механической обработкой удаляли усиление k 3 мм до образования промежуточного слоя с глубиной 3 мм.

Затем таким же, образом выполняли третий, четвертый, пятый проходы с химиче- скими свойствами соответственно Х2.25Н1.25; Х1,1Н0.6; ХО,5НО,3, последний из которых соответствует требуемому составу и геометрическим размерам промежуточного слоя с. Для получения после механической обработки необходимых геометрических размеров кромки полученной таким образом заготовки на нее наплавляли дополнительное количество слоев той же присадочной проволокой Св-08Г2С на режимах 70-80% ниже режимов выполнения проходов промежуточного слоя с. После выполнения требуемой разделки осуществляли аргонодуговую сварку трубы с промежуточным слоем с требуемого химического состава с трубой из стали 20 с присадочной проволокой того же состава СвЧ)8Г2С (см. фиг. 1). Заваренное таким образом трубное соединение подвергали внешнему осмотру и рентгенографирова- нию. При этом дефектов обнаружено не было. Кроме того, из сварных соединений были вырезаны образцы для испытания на изгиб и растяжение. При испытаниях разрушение образцов происходило по основному металлу стали 20. Угол мзгиба составил 180° во всех случаях. Металлографическими исследованиями дефектов в виде трещин, пор, хрупких структур не выявлено. В случае выполнения промежуточного слоя с на кромке b трубы из стали 20 (перлитного класса) с целью уменьшения количества проходов до трех первый проход и два последующих вы5 полняют с глубиной проплава 30%. Порядок выполнения операций предлагаемого способа сварки и контроля остается тот же самый, однако в качестве присадочного материала используют проволоку Св0 04Х19Н11МЗ (аустенитно-ферритного класса), высота k усиления каждого из выполняемых проходов промежуточного слоя с 6 мм, а глубина 3 мм. Химический состав каждого из проходов 1, 2, 3 будет

5 меняться соответственно: Х12;7Н7М: Х16.- 8Н9; 04Х19Н11МЗ. последний из которых хорошо сва(Ьивается со сталью 08X18Н ЮТ. Способ сварки позволяет повысить качество сварных соединений разнородных

0 сталей за счет исключения хрупких структур мартенситного класса в промежуточном слое. Кроме того, значительно экономится высоконикелевый присадочный материал, так как для наплавки и сварки применены

5 малоуглеродистые проволоки марки Св- 08Г2С и нержавеющие Св-04Х19Н1ШЗ вместо дорогостоящих Св-Ю7Х15Н25АМ6 и СВ-07Х15Н70М7 (ЭП-70Б).

0 Формула изобретения

Способ сварки плавлением разнородных металлов, преимущественно разнородных сталей, при котором на одну из свариваемых кромок с помощью присадоч- 5 ной проволоки в несколько проходов на- плавляют промежуточный слой, а затем той же проволокой осуществляют сварку стыка, отличающийся тем, что, с целью повышения качества соединения путем иск0 лючения трещин в промежуточном слое за счет удаления хрупких структур, перед наплавкой каждого последующего промежуточного слоя удаляют усиление каждого предыдущего прохода до уровня поверхно5 сти кромки, на которой его наплавляют, а оставшуюся часть предыдущего прохода проплавляют следующим проходом на всю ее глубину.

а с

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления соединений из разнородных металлов сваркой плавлением | 1984 |

|

SU1175639A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ автоматической сваркиРАзНОРОдНыХ СТАлЕй | 1979 |

|

SU829364A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ | 1972 |

|

SU428879A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| Способ сварки и наплавки корпусных конструкций | 1986 |

|

SU1466881A1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

Изобретение относится к сварке, в частности к сварке плавлением разнородных сталей, и может найти применение в любой отрасли народного хозяйства. Цель изобретения - повышение качества соединений путем исключения трещин в промежуточном слое за счет удаления хрупких структур. При сварке разнородных сталей (углеродистых с нержавеющими), когда на одну из свариваемых кромок наплавляют промежуточный слой, наплавку производят в несколько проходов. При этом каждый проход наплавляют с заданной глубиной проплавки и усилением, которое перед выполнением каждого последующего прохода уда л я ют механической обработкой до уровня поверхности кромки, а оставшуюся часть предыдущего прохода проплавляют следующим проходом на всю ее глубину. Способ позволяет экономить высоконикелевые присадочные материалы. 2 ил.

Фие. 2

| Киселев С.Н | |||

| и др | |||

| Соединения труб из разнородных металлов | |||

| -М.; Машиностроение, 1981, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-03-23—Публикация

1988-09-14—Подача