Изобретение относится к области электродуговой наплавки деталей из углеродистых, среднелегированных закаливающихся сталей, например замковых соединений бурильных труб, коленчатых валов двигателей, валков холодной прокатки и т.п.

Способ дуговой сварки плавящимся электродом (а.с. СССР N 633688, В 23 К 9/18), в котором плавящемуся электроду сообщают колебания вдоль его оси, дополнительной присадочной проволоке - поперечные колебания, является аналогом способа дуговой двухслойной наплавки.

Недостаток способа заключается в том, что он не изменяет форму сварного шва, а следовательно, усиление валика и его др. геометрические размеры остаются большими.

Наиболее близким аналогом заявленного изобретения можно считать способ дуговой двухслойной наплавки (RU 97104641 A1, МПК7 В 23 К 9/04, 10.05.1999), при котором осуществляют процесс основным электродом и одновременно подают в кристаллизующуюся часть ванны подогретую присадочную проволоку с расположением ее на расстоянии от основного электрода, определяемом длиной сварочной ванны.

К недостаткам способа, выбранного в качестве прототипа, следует отнести повышенную толщину наплавленного валика за счет оттеснения потоков расплавленного металла в головную часть ванны присадочной проволокой. Увеличенная высота валика не всегда приемлема, например при наплавке замков бурильных труб, при которой максимальная высота валика не должна превышать 4 мм, т.к. в противном случае нарушается процесс промывки буровых скважин глинистым раствором (резко уменьшается зазор между упрочненным замком и обсадной трубой, что ухудшает циркуляцию глинистого раствора).

Задачей изобретения является создание способа дуговой двухслойной наплавки, в котором обеспечивается улучшение формирования валика за счет снижения его высоты.

Данная задача решается тем, что при проведении процесса дуговой двухслойной наплавки основным электродом и подаче в кристаллизующуюся часть ванны подогретой присадочной проволоки на расстоянии от основного электрода, определяемом длиной сварочной ванны, подогрев присадочной проволоки производят импульсами тока, расстояние между присадочной проволокой и основным электродом составляет 0,35-0,4 длины сварочной ванны, при этом присадочной проволоке сообщают поперечные колебания с частотой fпр и амплитудой, равной 0,6-0,7 ширины сварочной ванны, а основному электроду сообщают поперечные колебания с частотой fэ, составляющей (0,9-4) fпр, (Гц).

Предлагаемый способ осуществляется следующим образом. В кристаллизующуюся часть сварочной ванны подают присадочную проволоку, подогреваемую кратковременными импульсами постоянного тока низкого напряжения. Для обеспечения формирования стабильной прослойки по всей протяженности линии сплавления присадочной проволоке сообщают колебания поперек валика. Частоту колебаний присадочной проволоки выбирают из условий формирования сплошного подслоя и определяют в зависимости от скорости наплавки.

Для улучшения формирования валика за счет снижения его высоты основному электроду сообщаются поперечные колебания, которые увеличивают ширину шва и за счет постоянства площади его поперечного сечения снижают его высоту. При этом уменьшается длина сварочной ванны. Частота колебаний основного электрода определяется по формуле:

fэ = (0,9-4) fпр,

где: fпр - частота колебаний присадочной проволоки, Гц;

fэ - частота колебаний основного электрода, Гц.

При минимальных значениях частоты колебаний основного электрода наблюдается волнистая форма боковой поверхности валика, а при максимальных наблюдается хаотическое блуждание пятна дуги на изделии и возмущение зеркала ванны.

Пример. Проводилась наплавка образцов, изготовленных из Стали 45, порошковой проволокой ПП-АН-122 диаметром 2,6 мм. Режим наплавки: сварочный ток Iсв = 350 А, напряжение на дуге Uд = 36 В, скорость подачи электродной проволоки Vп = 220 м/ч. Параметры режима выдерживались постоянными при наплавке всех образцов. Скорость наплавки Vн = 20 м/ч.

Присадочная проволока аустенитного класса Св-04Х19Н11МЗ диаметром 2 мм подавалась в сварочную ванну на расстоянии 14 мм от порошковой проволоки. Скорость подачи присадочной проволоки Vпп = 135 м/ч. Подогрев ее осуществляли от генератора импульсов ГИДС-1 пропусканием импульсов постоянного тока длительностью (2,0-2,5)•10-3 с, амплитудой 900-1000 А и частотой 50 Гц.

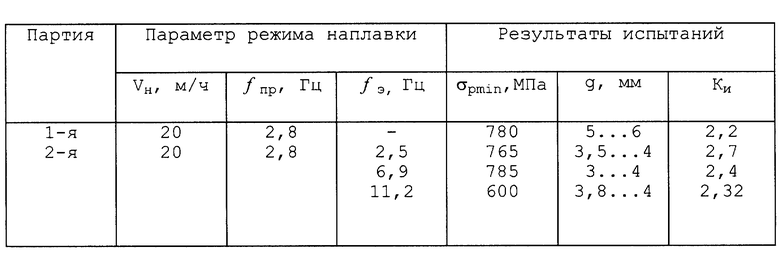

Для получения сравнительных данных наплавлялись две партии образцов:

1-я партия наплавлялась с колебанием присадочной проволоки с частотой fпр = 2,8 Гц и амплитудой, равной 0,6-0,7 ширины ванны и на расстоянии между порошковой проволокой и присадочной 0,37 длины сварочной ванны.

2-я партия наплавлялась с колебаниями основного электрода с частотой fэmin = 2,5 Гц, fэопт = 6,9 Гц и fэmax = 11,2 Гц и с частотой колебаний присадочной проволоки fпр = 2,8 Гц, амплитудой, равной 0,6-0,7 ширины ванны, и на расстоянии между порошковой проволокой и присадочной 0,37 длины сварочной ванны.

После наплавки образцы подвергались испытаниям сопротивляемости наплавленного металла холодным трещинам.

Критерием оценки стойкости к образованию холодных трещин служили критические растягивающие напряжения σpmin, вызывающие образование трещин.

Критерием оценки высоты наплавленного валика служит усиление шва g.

Критерием оценки износостойкости служит коэффициент относительной износостойкости Kи испытуемого наплавленного металла по отношению к Стали 45.

Параметры режима наплавки и результаты испытаний представлены в таблице.

Как видно из таблицы, применение колебаний основного электрода, изменяющих форму и размеры сварочной ванны, практически не влияет на стойкость к трещинообразованию и износостойкость наплавленного металла в пределах разброса данных.

При наплавке с оптимальным сочетанием частоты колебаний основного электрода и присадочной проволоки по предлагаемому способу (партия 2), при прочих равных условиях, высота наплавленного валика не превышает 4 мм, что не нарушает процесс промывки буровых скважин глинистым раствором.

Несоответствие зависимости между частотой колебаний основного электрода и частотой колебаний присадочной проволоки не обеспечивает необходимой высоты наплавленного валика при прочих равных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ | 2011 |

|

RU2490101C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

Способ может быть использован при электродуговой наплавке деталей из углеродистых, среднелегированных закаливающихся сталей, например замковых соединений бурильных труб, коленчатых валов двигателей и т.п. Наплавку производят основным электродом с подачей в кристаллизующуюся часть ванны подогретой проволоки на расстоянии от основного электрода 0,35 - 0,4 длины сварочной ванны. Подогрев присадочной проволоки осуществляют импульсами тока. Основному электроду и присадочной проволоке сообщают поперечные колебания с частотой, определяемой шириной сварочной ванны. Изобретение позволяет улучшить формирование валика с одновременным уменьшением длины сварочной ванны. 1 табл.

Способ дуговой двухслойной наплавки, включающий проведение процесса основным электродом и подачу в кристаллизующуюся часть ванны подогретой присадочной проволоки на расстоянии от основного электрода, определяемой длиной сварочной ванны, отличающийся тем, что подогрев присадочной проволоки производят импульсами тока, расстояние между присадочной проволокой и основным электродом составляет 0,35 - 0,4 длины сварочной ванны, при этом присадочной проволоке сообщают поперечные колебания с частотой fпр и амплитудой, равной 0,6 - 0,7 ширины сварочной ванны, а основному электроду сообщают поперечные колебания с частотой fэ, составляющей (0,9 - 4,0)fпр Гц.

| RU 97104641 A1, 10.05.1999 | |||

| Способ автоматической дуговой сварки и наплавки | 1989 |

|

SU1590255A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОЛЕБАНИЯМИ ЭЛЕКТРОДА | 1991 |

|

RU2047435C1 |

| DE 1233516, 02.02.1967 | |||

| Способ гибки тонкостенных труб | 1973 |

|

SU454072A1 |

Авторы

Даты

2000-11-20—Публикация

1999-05-26—Подача