Изобретение относится к нанесению металлического покрытия из расплава, в частности к составам для защиты оловянного припоя от окисления, и может быть использовано в электротехнической промышлен1жр нмп - производстве проволоки, луженной оловом или его сплавами

чвс.Гс ;„Гос ™сос;а;а ° двpж„T c ;% ° ° - ™

Гидролизный ЛИГНИН75-84

Фосфат, выбранный из группы, включающей

фосфат аммония, калия

или натрия, ортофосфорную кислоту и их смесьie-25

Гидролизный лигнин является много- 1олгт«Т р Т° ° гидролизного произ- нахолиг количествах лигнин находит применение при производстве пористого кирпича и удобрения. Основное ппиТ рационального применения, уходит в отвал и загрязняет окружающую среду.рязняет

Для приготовления состава берут фпак- цию лигнина с размером частиц не более Ь 8 мм, составляющую 80-90% от взятого гидролизного лигнина. Фракция гидролизного лигнина представляет собой светло-ко- ричневую сыпучую массу, имеющую насыпной вес 270-280 кг/м при влажнос ти

Состав для защиты припоя от окисления готовят смешиванием компонентов, взятых в расчетном количестве. Для достижения равномерной пропитки гидрол зноГлиг нина стабилизатором предварительно готовят его раствор в воде, которую берут из расчета двухкратного количества от массы лигнина. Полученный состав сушат до влаж ностиб-10%., довлаж

СП fO

ч: О

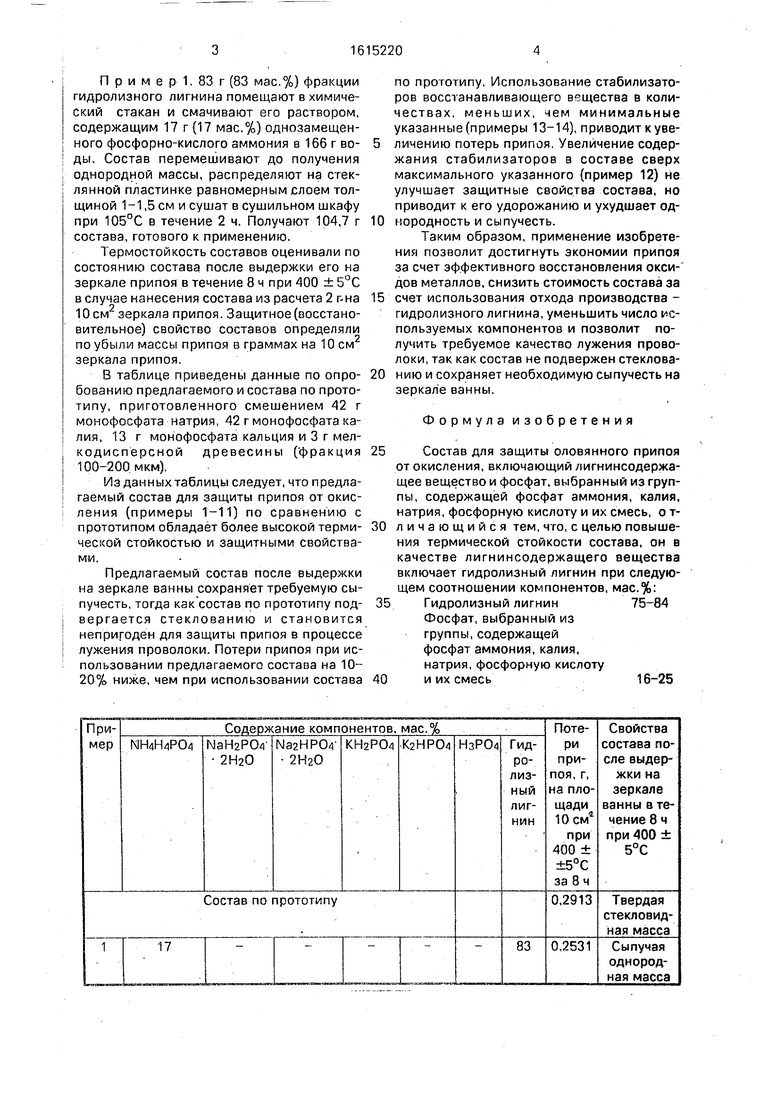

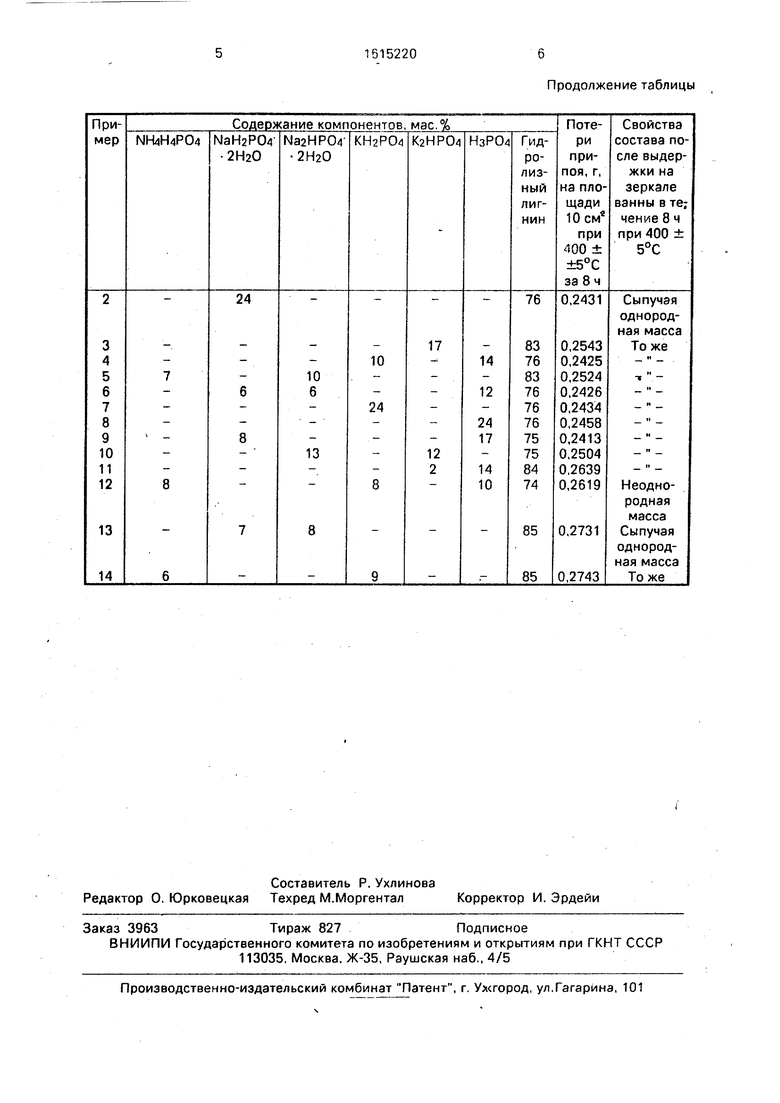

П р и м е р 1. 83 г (83 мас.%) фракции гидролизного лигнина помещают в химический стакан и смачивают его раствором, содержащим 17 г (17 мас.%) однозамещен- ного фосфорно-кислого аммония в 166 г во- ды. Состав перемешивают до получения однородной массы, распределяют на стеклянной пластинке равномерным слоем толщиной 1-1,5 см и сушат в сушильном шкафу при 105°С в течение 2 ч. Получают 104,7 г состава, готового к применению.

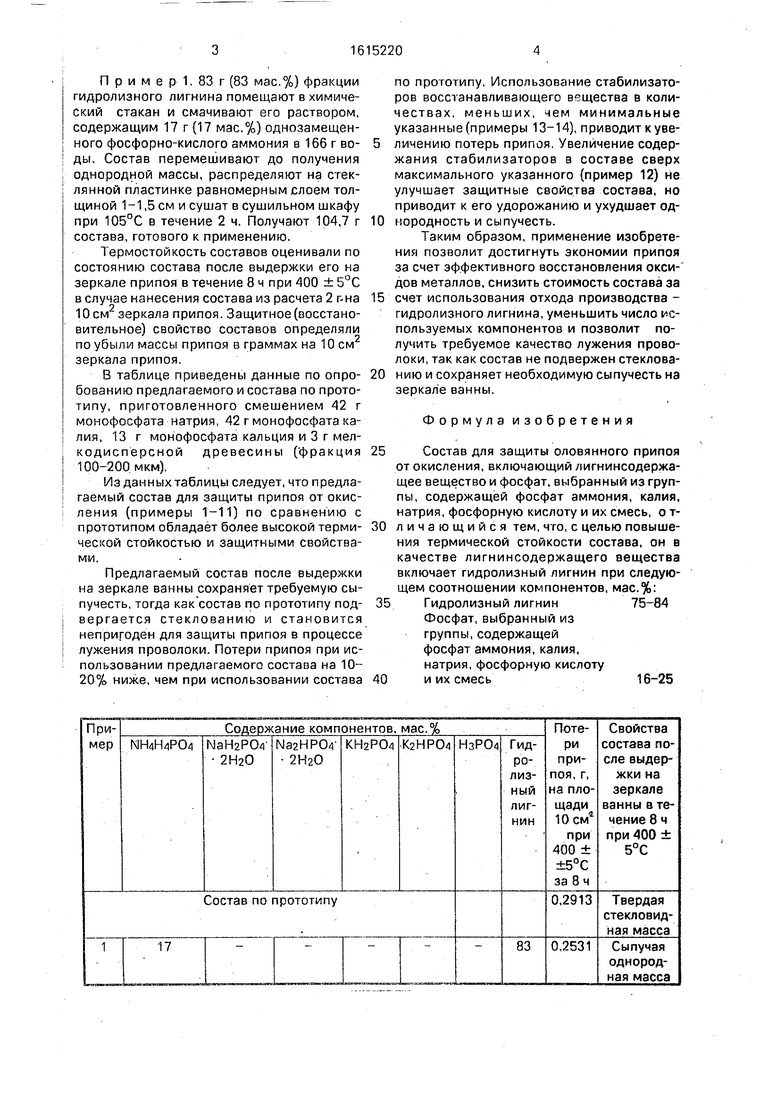

Термостойкость составов оценивали по состоянию состава после выдержки его на зеркале припоя в течение 8 ч при 400 ± 5°С в случае нанесения состава из расчета 2 г-на 10 см зеркала припоя. Защитное (восстановительное) свойство составов определяли по убыли массы припоя в граммах на 10 см зеркала припоя.

В таблице приведены данные по опро- бованию предлагаемого и состава по прототипу, приготовленного смешением 42 г монофосфата натрия, 42 г монофосфата калия, 13 г монофосфата кальция и 3 г мелкодисперсной древесины (фракция 100-200 мкм).

Из данныхтаблицы следует, что предлагаемый состав для защиты припоя от окисления (примеры 1-11) по сравнению с прототипом обладает более высокой терми- ческой стойкостью и защитными свойствами.

Предлагаемый состав после выдержки на зеркале ванны сохраняет требуемую сыпучесть, тогда как состав по прототипу под- вергается стеклованию и становится непригоден для защиты припоя в процессе лужения проволоки. Потери припоя при использовании предлагаемого состава на 10- 20% ниже, чем при использовании состава

по прототипу. Использование стабилизаторов восстанавливающего вещества в количествах, меньших, чем минимальные указанные (примеры 13-14), приводит к увеличению потерь припоя. Увеличение содержания стабилизаторов в составе сверх максимального указанного (пример 12) не улучшает защитные свойства состава, но приводит к его удорожанию и ухудшает однородность и сыпучесть.

Таким образом, применение изобретения позволит достигнуть экономии припоя за счет эффективного восстановления оксидов металлов, снизить стоимость состава за счет использования отхода производства - гидролизного лигнина, уменьшить число используемых компонентов и позволит получить требуемое качество лужения проволоки, так как состав не подвержен стеклованию и сохраняет необходимую сыпучесть на зеркал е ванны.

Формула изобретения

Состав для защиты оловянного припоя от окисления, включающий лигнинсодержа- щее вещество и фосфат, выбранный из группы, содержащей фосфат аммония, калия, натрия, фосфорную кислоту и их смесь, о т- личающийся тем, что, с целью повышения термической стойкости состава, он в качестве лигнинсодержащего вещества включает гидролизный лигнин при следующем соотношении компонентов, мас.%:

Гидролизный лигнин75-84

Фосфат, выбранный из

группы, содержащей

фосфат аммония, калия,

натрия, фосфорную кислоту

и их смесь16-25

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты припоя от окисления | 1985 |

|

SU1219300A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ АВИОНИКИ | 1995 |

|

RU2116172C1 |

| Состав для защиты припоя от окисления | 1982 |

|

SU1013179A1 |

| Флюс для защиты расплавленного свинца от окисления | 1989 |

|

SU1678875A1 |

| Состав для защиты припоя отОКиСлЕНия | 1979 |

|

SU829377A1 |

| ФЛЮС ДЛЯ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИ | 1998 |

|

RU2149089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2108996C1 |

| Состав для защиты припоя от окисления | 1978 |

|

SU697285A1 |

| ФЛЮС ДЛЯ ПАЙКИ И ЛУЖЕНИЯ ЛЕГКОПЛАВКИМ ПРИПОЕМ | 2000 |

|

RU2208505C2 |

| АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2009 |

|

RU2425069C2 |

Изобретение относится к нанесению металлических покрытий из расплава, в частности к составам для защиты оловянного припоя от окисления. Цель изобретения - повышение термической стойкости состава. Состав для защиты оловянного припоя от окисления содержит, мас.% : гидролизный лигнин 75-84 и фосфат, выбранный из группы, включающей фосфат аммония, калия, натрия, фосфорную кислоту и их смесь, 16-25. Использование гидролизного лигнина в качестве лигнинсодержащего вещества обеспечивает повышение термической стойкости состава. 1 табл.

| Флюс для горячего нанесения покрытий из олова и его сплавов | 1982 |

|

SU1101471A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для электролиза воды | 1924 |

|

SU1582A1 |

| Состав для защиты припоя от окисления | 1985 |

|

SU1219300A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| plin o Sr rcS | |||

Авторы

Даты

1990-12-23—Публикация

1988-08-23—Подача