Изобретение относится к прикладной электрохимии,

Цель изобретения - повьшение качества обработки изделия за счет повышения равномерности съема металла.

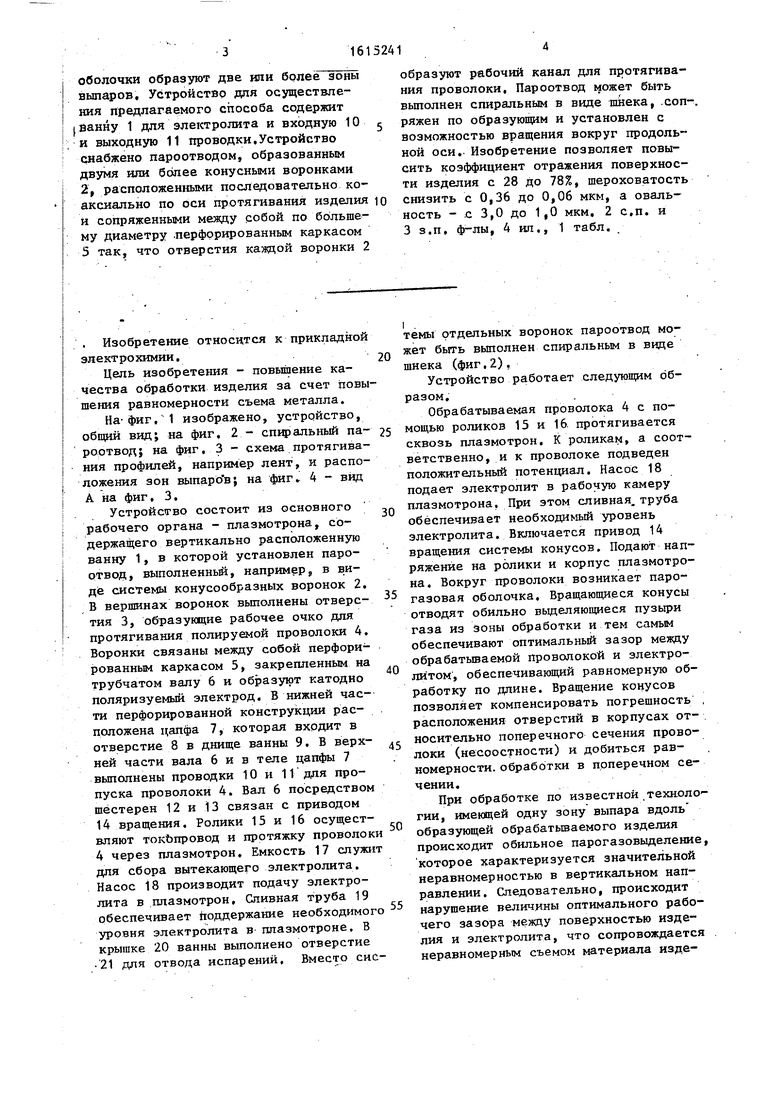

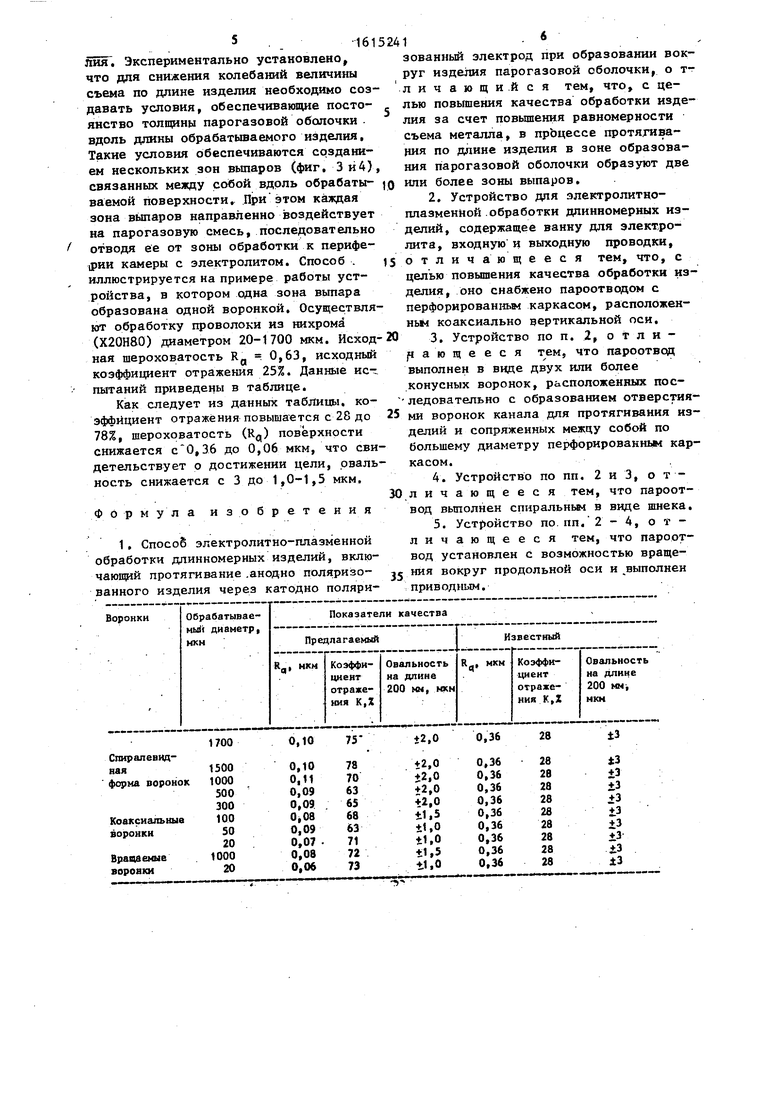

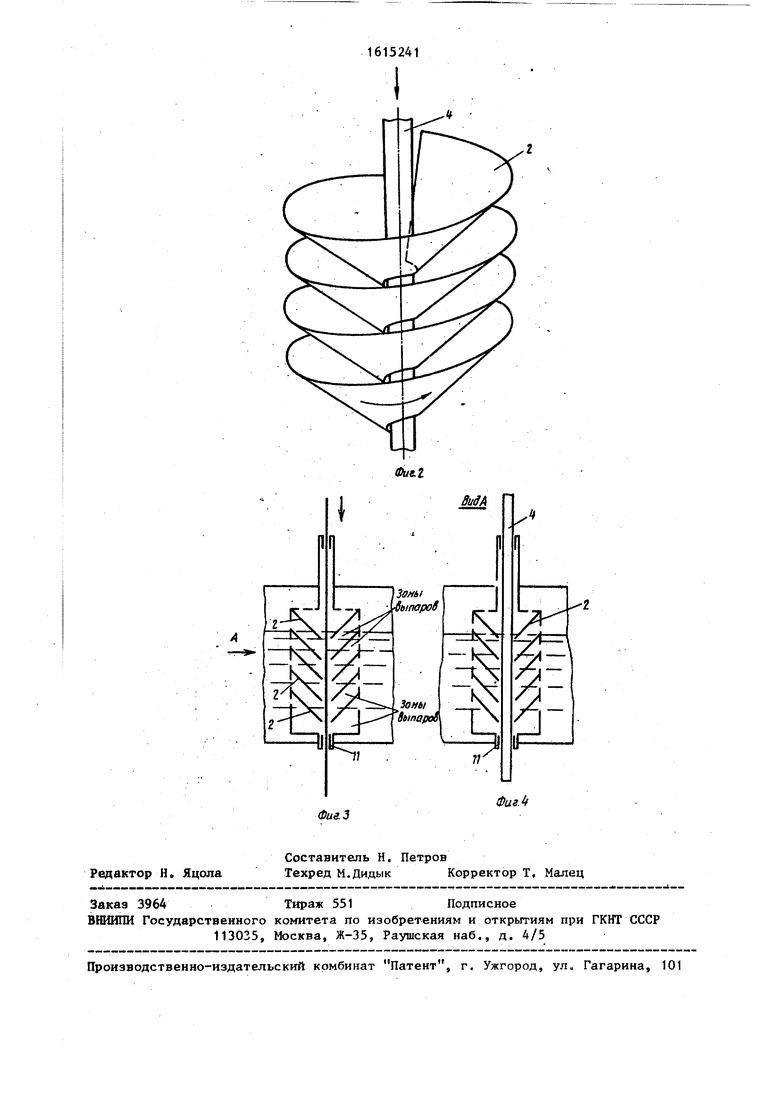

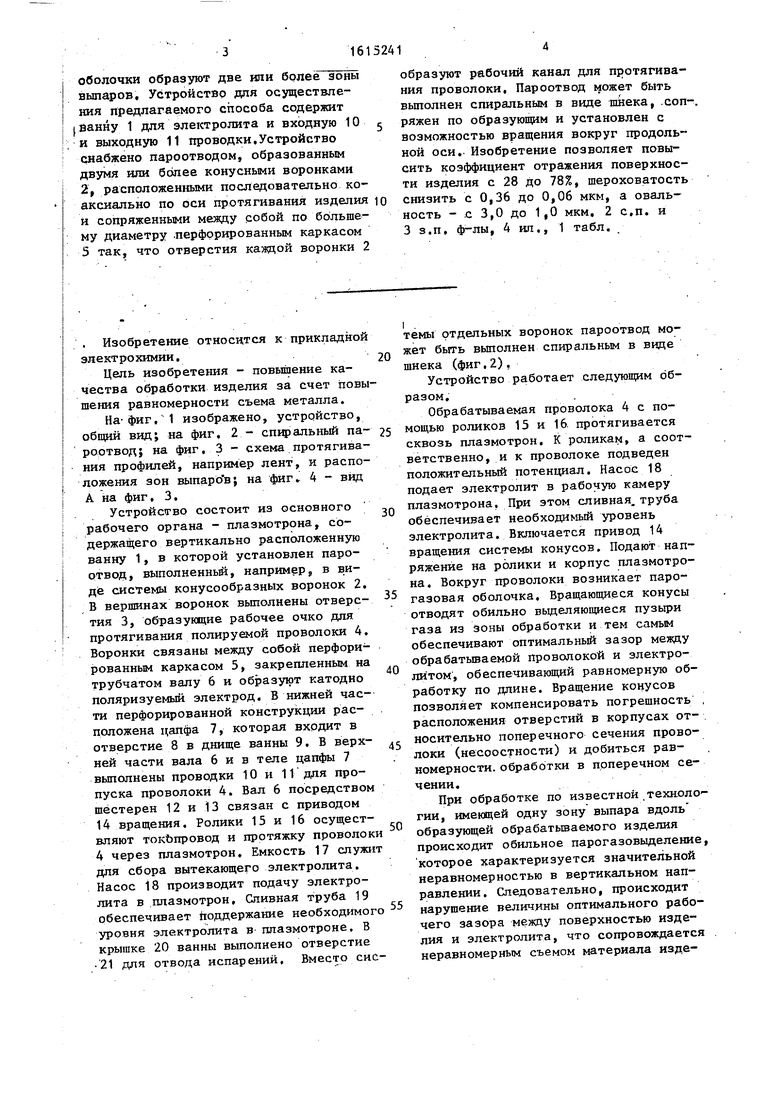

На-фиг,М изображено, устройство, общий вид; на фиг, 2 - спчральньй па- роотвод; на фиг, 3 - схема протягива- ния профилей, например лент, и расположения зон выпаро в; на фиг. 4 - вид А на фиг, 3.

Устройство состоит из основного рабочего органа - плазмотрона, содержащего вертикально расположенную ванну 1, в которой установлен паро- отвод, вьшолненньй, например, в виде системы конусообразных воронок 2, В вершинах воронок выполнены отверс- тия 3, образунщие рабочее очко для протягивания полируемой проволоки 4. Воронки связаны между собой перфорированным каркасом 5, закрепленным на трубчатом валу 6 и об зазуют катодно поляризуемый электрод, В нижней части перфорированной конструкции расположена цапфа 7, которая входит в отверстие 8 в днище ванны 9, В верх- ней части вала бив теле цапфы 7 выполнены проводки 10 и 11 для пропуска проволоки 4. Вал 6 посредством шестерен 12 и 13 связан с приводом 14 вращения. Ролики 15 и 16 осущест- вляют токЬпровод и протяжку проволок 4 через плазмотрон. Емкость 17 служи для сбора вытекающего электро:шта. Насос 18 производит подачу электролита в плазмотрон. Сливная труба 19 обеспечивает йоддержание необходимо уровня электролита в плазмотроне. В крышке 20 ванны выполнено отверстие .21 для отвода испарений. Вместо си темы отдельных воронок пароотвод может быть выполнен спиральным в виде

шнека (фиг,2),

Устройство работает следующим образом.

Обрабатываемая проволока 4 с помощью роликов 15 и 16. протягивается сквозь плазмотрон, К роликам, а соответственно, и к проволоке подведен положительньй потенциал. НасоС 18 подает электролит в рабочую камеру плазмотрона, При этом сливная, труба обеспечивает необходимый уровень электролита. Включается привод 14 вращения системы конусов. Подают напряжение на ролики и корпус плазмотрона. Вокруг проволоки возникает парогазовая оболочка. Вращающиеся конусы отводят обильно выделяющиеся пузыри газа из зоны обработки и тем самым обеспечивают оптимальньй зазор между обрабатываемой проволокой и электролитом, обеспечивающий равномерную обработку по длине. Вращение конусов позволяет компенсировать погрешность расположения отверстий в корпусах относительно поперечного сечения проволоки (несоостности) и добиться равномерности, обработки в поперечном сечении.

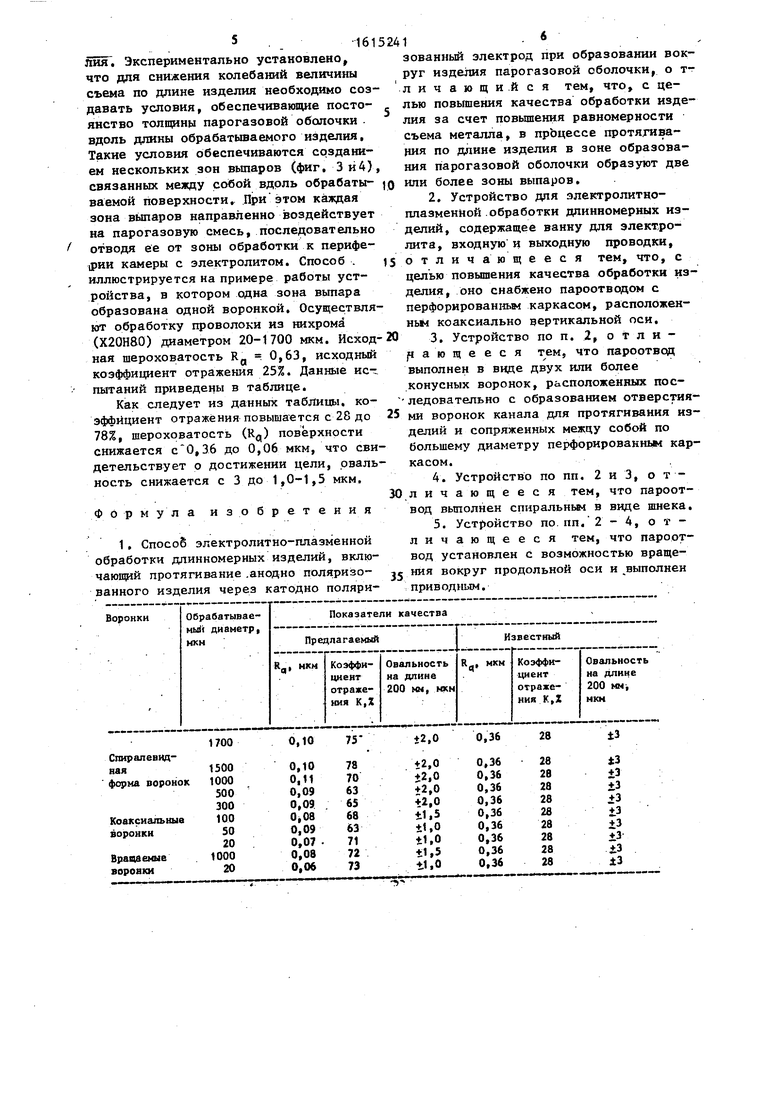

При обработке по известной .технолгии, имеющей одну зону выпара вдоль образующей обрабатьшаемого изделия происходит обильное парогазовыделени которое характеризуется значительной неравномерностью в вертикальном направлении. Следовательно, происходит нарушение величины оптимального рабочего зазора между поверхностью изделия и электролита, что сопровождаетс неравномерным съемом материала изде5 . -1615 ййя . Экспериментально установлено, что для снижения колебаний величины съема по длине изделия необходимо создавать условия, обеспечиваияцие посто- янство толщины парогазовой оболочки вдоль длины обрабатываемого изделия. Такие условия обеспечиваются созданием нескольких зон вьтаров (фиг, 3 и4), связанных между собой вдоль обрабаты- ваемой поверхности. При этом каждая зона вьтаров направленно воздействует на парогазовую смесь, последовательно отводя ее от зоны обработки к перифе- д)ии камеры с электролитом. Способ . иллюстрируется на примере работы устройства, в котором одна зона выпара образована одной воронкой. Осуществляют обработку проволоки из нихрома (Х20Н80) диаметром 20-1700 мкм. Исходная шероховатость Кд . 0,63, исходный коэффициент отражения 25%. Данные ис- пытаний приведены в таблице.

Как следует из данных таблицы, коэффициент отражения повыша-ется с 28 до 78%, шероховатость (Кд) поверхности снижается с 0,36 до 0,06 мкм, что свидетельствует о достижении цели, овальность снижается с 3 до 1,0-1,5 мкм.

Формула изобретения

1, Способ электролитно-плазменной обработки длинномерных изделий, включающий протягивание .анодно поляризо- jj ванного изделия через катодно поляри

0

5

j

1 .

зованный электрод при образовании вокруг изделия парогазовой оболочки, о т- личающийся тем, что, с целью повьппения качества обработки изделия за счет повышения равномерности съема металла, в прЬцессе протягивания по длине изделия в зоне образования парогазовой оболочки образуют две или более зоны выпаров,

2.Устройство для электролитно- плазменной .обработки длинномерных изделий, содержащее ванну для электролита, входную И выходную проводки, отличающееся тем, что, с целью повышения качества обработки изделия, оно снабжено пароотводом с перфорированньм каркасом, располОжен- ньм коаксиально вертикальной оси,

3.Устройство поп. 2,отли- )чающееся тем, что пароотвод выполнен в виде двух или более конусных воронок, расположенных пос-ледовательно с образованием отверстиями воронок канала для протягивания изделий и сопряженных между собой по большему диаметру перфорированньм каркасом.

4.Устройство по пп. 2 и 3, о т - личающееся тем, что пароотвод выполнен спнральньм в виде шнека.

5.Устройство по. пп, 2 - 4, о т - личающееся тем, что пароотвод установлен с возможностью вращения вокруг продольной оси и выполнен приводным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОБРАБОТКИ | 2005 |

|

RU2320786C2 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2283903C1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2024 |

|

RU2833435C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

Изобретение относится к прикладной электрохимии. Цель изобретения - повышение качества обработки изделия путем повышения равномерности съема металла. Способ включает протягивание анодно-поляризованного изделия через катодно-поляризованный электрод при образовании вокруг изделия парагазовой оболочки. В процессе протягивания по длине изделия в зоне парогазовой оболочки образуют две или более зоны выпаров. Устройство для осуществления предлагаемого способа содержит ванну 1 для электролита и входную 10 и выходную 11 проводки. Устройство снабжено пароотводом, образованным двумя или более конусными воронками 2, расположенными последовательно коаксиально по оси протягивания изделия и сопряженными между собой по большему диаметру перфорированным каркасом 5 так, что отверстия каждой воронки 2 образуют рабочий канал для протягивания проволоки. Пароотвод может быть выполнен спиральным в виде шнека, сопряжен по образующим и установлен с возможностью вращения вокруг продольной оси. Изобретение позволяет повысить коэффициент отражения поверхности изделия с 28 до 78%, шероховатость снизить с 0,36 до 0,06 мкм, а овальность - с 3,0 до 1,0 мкм. 2 с.п.ф-лы 3 з.п.ф-лы 4 ил. 1 табл.

700

0,10

0,10 0,11 0,09 0,09 0,09 0,07 0,08 0,06

7578 70 63 65 68 63 71 72 73

0,36

28

±3

i3

+3 +3 +3 3 ±3 ±3 i3 ±3

ФигЗ

MA

ЗОМй

btnapoS

Зоны быпароА

Фиг.

| Устройство для электрохимической обработки проволоки | 1982 |

|

SU1036814A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № 1302741, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-12-23—Публикация

1988-12-01—Подача