Область техники

Изобретение относится к машиностроению, к технологии электрохимической и электрофизической обработки металлов и оборудованию для электролитно-разрядной обработки.

Изобретение с наибольшим успехом может быть использовано для финишных операций электрополирования наружной поверхности металлических изделий и применено в различных областях хозяйственной деятельности человека, для индивидуальных нужд, а также при крупносерийном и массовом использовании в промышленных масштабах

Предшествующий уровень техники

Электролитно-разрядная обработка материалов (ЭРОМ) является разновидностью электрохимической обработки, отличающейся от традиционной тем, что производится при повышенных напряжениях постоянного тока (>100 В). При этом в электролите, вблизи поверхности обрабатываемого изделия образуется парогазовая оболочка (ПГО), оттесняющая его от детали. Из-за высокой разности потенциалов между электролитом-катодом и деталью-анодом, приложенной к ПГО, она ионизируется и начинает пропускать через себя электрический ток в виде импульсных и диффузных электрических разрядов, приводящих к протеканию в ПГО различных физических и химических реакций, оказывающих интенсивное воздействие на поверхность и материал детали.

Процесс анодной обработки в электролите состоит из нескольких режимов. Первый режим процесса, наблюдаемого на активном электроде, происходит при токе малой плотности в неподвижном электролите, представляет обычный низковольтный электролиз (восходящая ветвь ВАХ). При увеличении напряжения на электродах электролитной ячейки до 60-70 В и плотности тока до 10-16 А/см2 возникает коммутационный режим (нисходящая ветвь ВАХ), который характеризуется периодическим образованием парогазовой оболочки (ПГО) вокруг активного электрода, возникающей на время порядка до 0,001 с с периодическим исчезновением парогазовой оболочки. Третий режим процесса (горизонтальная ветвь ВАХ) - возникает при напряжении больше чем 100 В и до 360-380 В, когда парогазовая оболочка вокруг активного электрода имеет стабильный характер.

Это явление возникает из-за существенной разницы в площадях обрабатываемой детали и стенок ванны, а следовательно, и плотностей тока на их поверхностях. У поверхности детали, имеющей меньшую площадь, удельная плотность мощности достаточна для локального пленочного вскипания электролита и образования у поверхности детали стабильной парогазовой оболочки. Сформировавшаяся таким образом оболочка из пара и газа отжимает электролит от поверхности детали и значительно увеличивает электрическое сопротивление в цепи деталь-электролит. При этом сила тока резко уменьшается, и напряжение источника питания почти полностью прикладывается к образовавшейся парогазовой оболочке. Таким образом, из-за высокой локальной напряженности электрического поля возникает частичная ионизация газа с протеканием электрического тока через парогазовую оболочку в виде импульсных и диффузных электрических разрядов. Возникает новая активная среда, оказывающая эффективное воздействие на материал поверхности детали. Так как наибольшая вероятность электрических разрядов через парогазовую оболочку существует на микровыступах поверхности детали, то удаление материала происходит прежде всего на них и приводит, в результате, к полированию поверхности.

Условием качественной обработки является поддержание стабильной парогазовой оболочки вокруг обрабатываемой детали. Устойчивая парогазовая оболочка первоначально образуется при погружении в электролит части площади детали и последующим плавным погружением всей поверхности в электролит с образованием ПГО вокруг всей поверхности обрабатываемой детали. На стабильность процесса большое влияние оказывает скорость погружения деталей в электролит, а следовательно, скорость нарастания силы тока от технологического источника питания. Опытным путем установлено, что при скоростях нарастания тока более 200 А/с на начальной стадии образования парогазовой оболочки происходит ее срыв и резкое снижение качества поверхности детали из-за ее электрохимического травления во второй фазе процесса ЭРОМ. После погружения в электролит большей части площади обрабатываемых изделий скорость нарастания тока может быть более 200 А/с.

Важным направлением в современной технологии финишной электрохимической обработки являются машины и устройства для электролитно-разрядной обработки материалов (ЭРОМ).

Существенным недостатком, ограничивающим возможности использования устройств в промышленности, является их относительно небольшая производительность и низкая экология. Перспектива современной индустрии ЭРОМ просматривается в разработке устройств и технологии, основанных на использовании совмещения эффекта улучшения экологии и повышения производительности.

Известна установка для электролитно-разрядной обработки, содержащая технологическую ванну с электролитом, бак коррекции электролита, механизм горизонтального перемещения обрабатываемых изделий и жидкостной токоподвод [1].

Недостаток известной установки проявляется в ограничении технологических возможностей массового производства изделий и низкой экологии, вследствие значительного выпара электролита в атмосферу.

Ближайшим техническим решением, принятым за прототип, является установка для электролитно-разрядной обработки, содержащая рабочую ванну в форме короба, по узким сторонам которого размещены нагреватели, а на одной из широких сторон размещено средство подачи электролита, а на другой стороне размещено средство перелива электролита с приемным бачком, на верхней крышке ванны размещен защитный кожух, на верхней крышке манипулятор в виде механизма вертикального перемещения с установленной подвеской с токоподводом от источника питания, кассета для установки обрабатываемого полотенцесушителя [2].

Известная установка позволяет осуществлять одновременную обработку крупной серии изделий или одного с различной площадью, составляющих его элементов.

Недостаток известного технического решения проявляется в том, что при одновременном погружении всех изделий или одного с различной площадью составляющих его элементов возникает высокая токовая нагрузка, которая характеризуется низким значением коэффициента использования загрузки оборудования и удельной мощности на обрабатываемой одновременно площади изделий в связи с неуправляемым распределением давления парогазовой фазы над зеркалом ванны с раствором электролита, что сужает технологические возможности в отношении производительности и отражается на стабильности качества обработки изделий и экологии.

Раскрытие изобретения

В основу изобретения поставлена задача повышения качества обработки и расширения технологических возможностей, а также улучшение качества обработки изделий и экологии, путем сохранения заданной концентрации состава электролита.

Решаемая задача достигается тем, что в установке для электролитно-разрядной обработки, содержащей рабочую ванну в форме короба, по узким сторонам которого размещены нагреватели, на одной из широких сторон размещено средство подачи электролита, а на другой стороне размещено средство перелива электролита с приемным бачком, на верхней крышке ванны размещен защитный кожух, на верхней крышке которого размещен манипулятор в виде механизма вертикального перемещения с установленной подвеской с токоподводом от источника питания, кассета для установки обрабатываемого полотенцесушителя, согласно изобретению, установка дополнительно содержит средство охлаждения электролита и средство очистки электролита, а рабочая ванна снабжена регулятором усреднения температуры придонных слоев электролита и поверхностных слоев электролита, смонтированного в средстве подачи электролита и выполненного в виде перфорированного турбулизатора, размещенного на направляющей, смонтированной на внутренней поверхности широкой стороны ванны, при этом двери защитного кожуха снабжены входным струйным воздушно-пневматическим щелевым аппаратом для подачи вентилирующего воздуха в рабочий объем ванны, а средство перелива электролита совмещено со щелевым выходным струйным аппаратом для возврата испарения из парогазовой фазы, пневматически связанным с воздухоотсосом, смонтированным на верхней части приемного бачка, при этом привод манипулятора снабжен устройством регулировки-отслеживания величины мгновенного значения скорости погружения, погружаемой обрабатываемой площади полотенцесушителя.

Технический результат технологического приема изменения скорости позволяет достигнуть наибольшей равномерности нарастания тока обработки полотенцесушителя и описывается законом, где значение скорости погружения изделия подчинено закону, согласно уравнению

,

,

где V - мгновенная скорость погружения детали в электролит, м/с;

S - площадь погружаемой части детали, м2.

Предпочтительно, чтобы в установке для электролитно-разрядной обработки средство охлаждения и коррекции для термостатирования электролита было бы выполнено в виде бака, оснащенного двумя теплообменниками, внутри которых помещены лопасти мешалок с возможностью вращения во встречных направлениях, и дополнительно снабжено средством коммутации потоков электролита либо в рабочую ванну, либо в средство очистки электролита.

Конструктивно так же, чтобы в установке для электролитно-разрядной обработки, средство очистки электролита было бы выполнено в виде центрифуги, соединенной обратным каналом со средством охлаждения и коррекции.

Краткое описание фигур чертежей

Для лучшего понимания изобретения рассмотрим конкретный пример его исполнения со ссылками на чертежи, где,

фиг.1 - общий вид установки в двух проекциях;

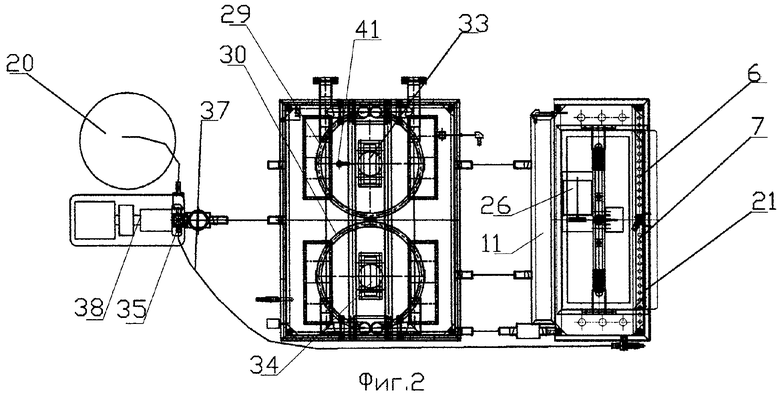

фиг.2 - вид установки в плане.

Лучшие варианты исполнения изобретения

Установка для электролитно-разрядной обработки содержит рабочую ванну 1 в форме короба, по узким сторонам 2, 3 которого размещены нагреватели 4, 5, а на одной из широких сторон 6 размещено средство подачи 7 электролита 8, а на другой стороне 9 размещено средство 10 перелива электролита 8 с приемным бачком 11, на верхней крышке 12 ванны 1 размещен защитный кожух 13, на верхней крышке 14 которого смонтирован манипулятор 15 в виде механизма вертикального перемещения с установленной подвеской 16 с токоподводом от источника питания (на чертеже условно не показан), кассета 17 для установки обрабатываемого изделия, например, полотенцесушителя 18, средство 19 охлаждения электролита 8 и средство 20 очистки электролита 8.

Для повышения качества обработки и расширения технологических возможностей, рабочая ванна 1 снабжена регулятором усреднения температуры придонных слоев электролита 8 и поверхностных слоев электролита 8, смонтированного в средстве подачи 7 электролита 8 и выполненного в виде перфорированного турбулизатора 21, размещенного на направляющей 22, смонтированной на внутренней поверхности широкой стороны 6, при этом двери 23 защитного кожуха 13 снабжены входным струйным воздушным-пневматическим щелевым аппаратом 24 для подачи вентилирующего воздуха в рабочий объем ванны 1, а средство 10 перелива электролита совмещено со щелевым выходным струйным аппаратом 24 для возврата испарения из парогазовой фазы, пневматически связанным с воздухоотсосом 25, смонтированным на верхней части приемного бачка 11, при этом привод 26 манипулятора 15 снабжен устройством 27 регулировки-отслеживания величины мгновенного значения скорости погружения, соответственно, погружаемой обрабатываемой площади изделия - полотенцесушителя 18.

Технологический прием изменения скорости погружения позволяет достигнуть наибольшей равномерности нарастания тока обработки полотенцесушителя 18 и описывается законом, где значение скорости погружения полотенцесушителя 18 задано законом по уравнению

где V - мгновенная скорость погружения детали в электролит, м/с;

S - площадь погружаемой части полотенцесушителя, м2.

Для стабилизации рабочих режимов, согласно вышеуказанному закону, средство 19 охлаждения и коррекции для термостатирования электролита выполнено в виде бака 28, оснащенного двумя теплообменниками 29, 30, внутри которых помещены лопасти 31, 32 мешалок 33, 34 с возможностью вращения во встречных направлениях, и дополнительно снабжено средством коммутации 35 потоков электролита 8 либо в рабочую ванну 1, либо в средство 20 очистки электролита 8.

Улучшение экологии и культуры производства при работе установки для электролитно-разрядной обработки может быть достигнуто тем, что средство 20 очистки электролита 8 выполнено в виде центрифуги 36, соединенной патрубком слива 37 со средством 19 охлаждения и коррекции электролита 8.

Бак 19 охлаждения и коррекции для термостатирования оснащен двумя теплообменниками 29, 30. Бак 19 посредством насоса 38 перекачки электролита 8 соединен с ванной 1. Бак 19 закрыт крышкой 39, на которой установлен датчик 40 уровня электролита 8 в баке 19 и термометр 41 измерения температуры электролита 8.

Ванна 1 размещена автономно и сообщается с баком 19 посредством трубопровода 42 и насоса 38 и оснащена термометром 43. В передней части ванны 1 расположена, с возможностью перемещения в вертикальном направлении, заслонка 44, которая распределяет потоки электролита 8 в ванне 1 в соответствии с заданным режимом обработки. Несущий кожух 13 выполняет функцию ограждения рабочей зоны и частичного отвода испарений. Манипулятор 15 смонтирован на кожухе 13 и предназначен для погружения обрабатываемых полотенцесушителей 18 в электролит 8 и вывода полотенцесушителей 18 из электролита 8 после окончания обработки.

Установка работает следующим образом. В бак 19 и ванну 1 подают воду. О достижении необходимого уровня сигнализирует датчик 40 уровня электролита 8. Дверцы 23 кожуха 13 раскрывают и через открытый проем кожуха 13 в рабочую ванну 1 вводят расчетное количество химических реактивов. Для ускоренного растворения реактивов и перемешивания электролита в баке 19 включают насос 38, прокачивающий электролит 8 из бака 19 в рабочую ванну 1 до полного растворения реактивов. Включают нагревательные элементы 4, 5 в рабочей ванне 1 и производят нагрев электролита 8 до необходимой температуры, о чем сигнализирует термометр 43.

Обрабатываемые изделия 18 закрепляют в кассетах 17. Дверцы 23 закрывают и на подвеску 16 подают положительный потенциал от источника питания постоянного тока, а на рабочую ванну 1 подают отрицательный потенциал. Включают привод 26 манипулятора 15, который перемещают к зеркалу ванны 1 с заданной скоростью.

Изменение скорости погружения позволяет достигнуть наибольшей равномерности нарастания тока обработки полотенцесушителя 18 согласно вышеуказанному закону, характеризующему градиент мгновенной скорости погружения полотенцесушителя в электролит.

В зависимости от их формы и размеров полотенцесушителя 18, технология работы установки позволяет расширить технологические возможности, обеспечив оптимальное соотношение скорости погружения различных по конфигурации полотенцесушителей 18 в электролит 8 и нарастания токовой нагрузки в рабочей ванне 1.

Одновременно осуществляют подачу охлаждающей воды в трубчатые теплообменники 29, 30, которые охлаждают рабочий электролит 8, сливающийся из рабочей ванны 1, и осуществляют обратную прокачку охлажденного электролита 8 в рабочую ванну 1 с помощью насоса 38. Таким образом в рабочей ванне 1 поддерживают необходимый температурный режим. После выдержки в электролите 8 в заданном интервале времени включается манипулятор 15 и обработанные полотенцесушители 18 выводят из электролита 8. Дверцы 23 раскрывают и производят замену кассет 17 с полотенцесушителями 18. Затем цикл обработки повторяют. В передней части рабочей ванны 1 расположена заслонка 44, подъем или опускание которой с последующей фиксацией позволяет перераспределять потоки электролита 8 в рабочей ванне 1, организуя его перемешивание и обеспечивая оптимальный температурный режим.

Средство 10 перелива электролита совмещено со щелевым выходным струйным аппаратом 24 для возврата испарения из парогазовой фазы, пневматически связанным с воздухоотсосом, смонтированным на верхней части приемного бачка 11, образуя L-образный изогнутый тракт вытяжки испарений, что способствует конденсации мелких капель и пара при контакте с металлической поверхностью и поверхностью электролита 8.

Промышленная применимость

Установка для электролитно-разрядной обработки изготовлена в виде промышленного макета и проходит промышленные испытания. Проведенные авторами испытания заявленной и известных объектов иллюстрируются.

Пример. Проводили сравнительные испытания обработки полотенцесушителя с конфигурацией по фиг.6 на известном объекте и по изобретению. Результаты испытаний представлены в таблице.

Таким образом, как следует из таблицы, достигаемый результат изобретения соответствует совокупности его признаков. Продолжительность обработки одного полотенцесушителя снизилась почти в 4 раза. Коэффициент отражения повысился почти на 5%. Изобретение позволяет придать новое качество технологии, т.е. совместить финишную обработку с дефектоскопией путем выявляемости непроваров, пор и включений в сварочном шве. Изобретение позволяет осуществлять финишную обработку в единой технологии одновременно от одного и более полотенцесушителей до 10-30 шт, в зависимости от их типоразмера, мощности и рецептуры электролита, в т.ч. полотенцесушителя, собранного из модульных элементов, изготовленных из различных марок стали.

Промышленная применимость

Изобретение может быть с успехом использовано для обработки полотенцесушителей различных модификаций конструктива, а также различного профиля его комплектации (прутков, проволоки, труб, изделий сложно профильного проката). Использование предполагается на территории России.

Источники информации

1. US, №5064521, В23Н 3/00, 12.11.91.

2. SU №1715892, МПК 7 C25F 7/00, 29.02.92.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2283903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2323279C1 |

| Способ электролитно-плазменной обработки длинномерных изделий и устройство для его осуществления | 1988 |

|

SU1615241A1 |

| Способ электролитно - плазменного полирования изделий сложной формы | 1987 |

|

SU1775508A1 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ И СКРУГЛЕНИЯ КРОМОК ПЛАСТИНЫ ТОРСИОНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2020 |

|

RU2746886C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

Изобретение относится к машиностроению, к технологии электрохимической и электрофизической обработки металлических изделий и оборудованию для электролитно-разрядной обработки. Установка содержит рабочую ванну в форме короба, по узким сторонам которого размещены нагреватели, на одной из широких сторон размещено средство подачи электролита, а на другой стороне размещено средство перелива электролита с приемным бачком, на верхней крышке ванны размещен защитный кожух, на верхней крышке которого размещен манипулятор в виде механизма вертикального перемещения с установленной подвеской с токоподводом от источника питания, кассета для установки обрабатываемого изделия, при этом установка дополнительно содержит средство охлаждения электролита и средство очистки электролита, а рабочая ванна снабжена регулятором усреднения температуры придонных слоев электролита и поверхностных слоев электролита, смонтированным в средстве подачи электролита и выполненным в виде перфорированного турбулизатора, размещенного на направляющей, смонтированной на внутренней поверхности широкой стороны ванны, защитный кожух имеет двери с входным струйным воздушно-пневматическим щелевым аппаратом для подачи вентилирующего воздуха в рабочий объем ванны, а средство перелива электролита совмещено со щелевым выходным струйным аппаратом для возврата испарения из парогазовой фазы, пневматически связанным с воздухоотсосом, смонтированным на верхней части приемного бачка, привод манипулятора снабжен устройством регулировки-отслеживания мгновенного значения скорости погружения обрабатываемой площади изделия. Технический результат: повышение качества обработки и расширение технологических возможностей, улучшение экологии, путем сохранения заданной концентрации состава электролита. 2 з.п. ф-лы, 1 табл., 2 ил.

| Установка для электролитно-плазменной обработки | 1990 |

|

SU1715892A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1999 |

|

RU2149930C1 |

| US 5064521, 12.11.1991. | |||

Авторы

Даты

2008-03-27—Публикация

2005-04-12—Подача