Изобретение относится к теплообменным аппаратам и может быть использовано для очистки теплообменных труб горизонтальных теплообменников, в частности конденсаторов.

Целью изобретения является повышение эффективности очистки и эксплуатационной надежности.

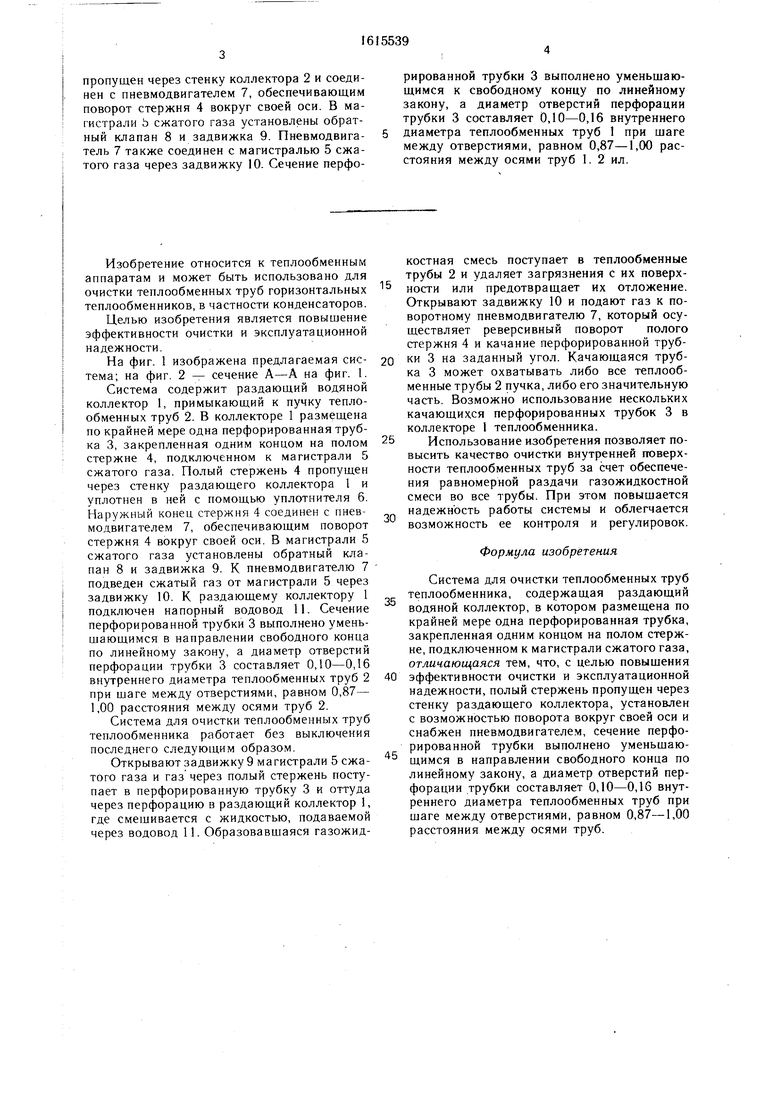

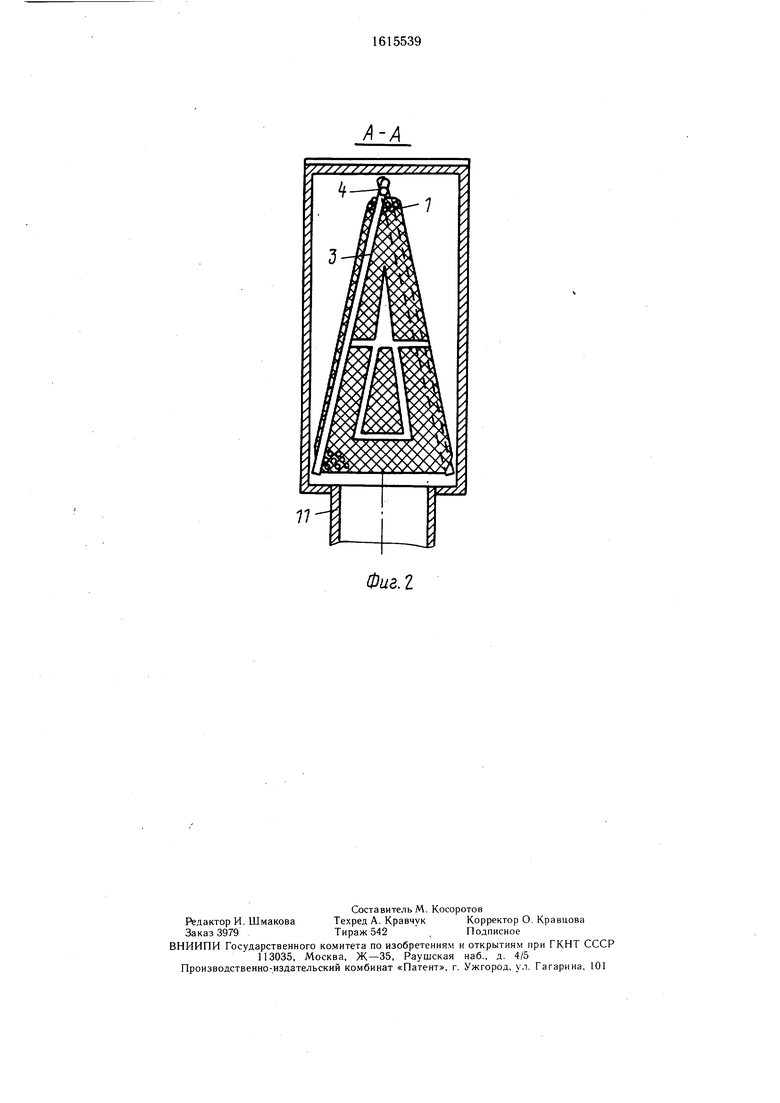

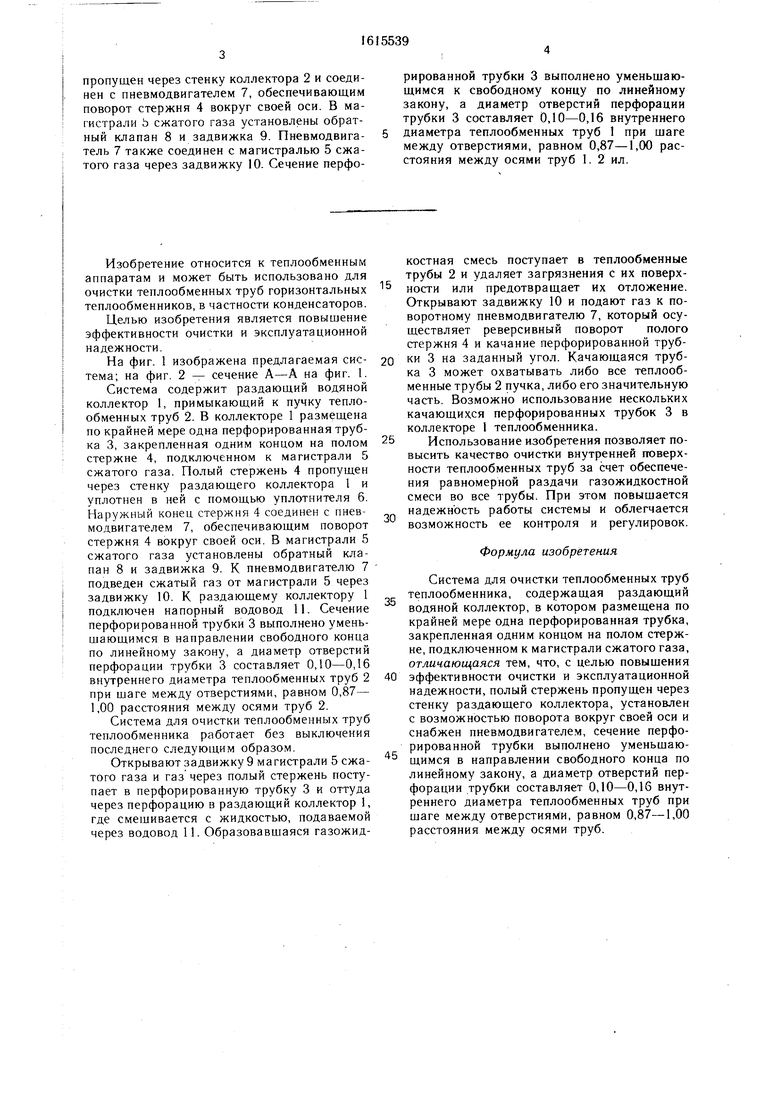

На фиг. 1 изображена предлагаемая система; на фиг. 2 - сечение А-А на фиг. 1.

Система содержит раздающий водяной коллектор 1, примыкающий к пучку тепло- обменных труб 2. В коллекторе 1 размещена по крайней мере одна перфорированная трубка 3, закрепленная одним концом на полом стержне 4, подключенном к магистрали 5 сжатого газа. Полый стержень 4 пропущен через стенку раздающего коллектора 1 и уплотнен в ней с помощью уплотнителя 6. Наружный конец стержня 4 соединен с пневмодвигателем 7, обеспечивающим поворот стержня 4 вокруг своей оси. В магистрали 5 сжатого газа установлены обратный клапан 8 и задвижка 9. К пневмодвигателю 7 подведен сжатый газ от магистрали 5 через задвижку 10. К раздающему коллектору 1 подключен напорный водовод 11. Сечение перфорированной трубки 3 выполнено уменьшающимся в направлении свободного конца по линейному закону, а диаметр отверстий перфорации трубки 3 составляет О,О-0,16 внутреннего диаметра теплообменных труб 2 при щаге между отверстиями, равном 0,87- 1,00 расстояния между осями труб 2.

Система для очистки теплообменных труб теплообменника работает без выключения последнего следующим образом.

Открывают задвижку 9 магистрали 5 сжатого газа и газ через полый стержень поступает в перфорированную трубку 3 и оттуда через перфорацию в раздающий коллектор 1, где смешивается с жидкостью, подаваемой через водовод 11. Образовавщаяся газожидкостная смесь поступает в теплообменные трубы 2 и удаляет загрязнения с их поверхности или предотвращает их отложение. Открывают задвижку 10 и подают газ к поворотному пневмодвигателю 7, который осуществляет реверсивный поворот полого стержня 4 и качание перфорированной трубки 3 на заданный угол. Качающаяся трубка 3 может охватывать либо все теплообменные трубы 2 пучка, либо его значительную часть. Возможно использование нескольких качающихся перфорированных трубок 3 в коллекторе 1 теплообменника.

Использование изобретения позволяет повысить качество очистки внутренней поверхности теплообменных труб за счет обеспечения равномерной раздачи газожидкостной смеси во все трубы. При этом повышается надежность работы системы и облегчается возможность ее контроля и регулировок.

Формула изобретения

Система для очистки теплообменных труб теплообменника, содержащая раздающий водяной коллектор, в котором размещена по крайней мере одна перфорированная трубка, закрепленная одним концом на полом стержне, подключенном к магистрали сжатого газа, отличающаяся тем, что, с целью повыщения

эффективности очистки и эксплуатационной надежности, полый стержень пропущен через стенку раздающего коллектора, установлен с возможностью поворота вокруг своей оси и снабжен пневмодвигателем, сечение перфорированной трубки выполнено уменьшаюшимся в направлении свободного конца по линейному закону, а диаметр отверстий перфорации трубки составляет 0,10-0,16 внутреннего диаметра теплообменных труб при шаге между отверстиями, равном 0,87-1,00 расстояния между осями труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1980 |

|

SU958830A1 |

| Теплообменник | 1988 |

|

SU1638523A1 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1536182A2 |

| Вихревой вертикальный кожухотрубчатый теплообменник | 1978 |

|

SU953419A1 |

| Теплообменник | 1979 |

|

SU823805A1 |

| Система для очистки трубок теплообменника | 1980 |

|

SU991129A1 |

| Теплообменник | 1987 |

|

SU1478025A1 |

| Теплообменник | 1988 |

|

SU1651068A1 |

| ТЕПЛООБМЕННИК | 2001 |

|

RU2202749C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386913C1 |

Изобретение позволяет повысить эффективность очистки теплообменных труб и эксплуатационную надежность теплообменника. В водяном раздающем коллектора 2 размещена по крайней мере одна перфорированная трубка 3, закрепленная одним концом на полом стержне 4, подключенном к магистрали сжатого газа 5. Полый стержень 4 пропущен через стенку коллектора 2 и соединен с пневмодвигателем 7, обеспечивающим поворот стержня 4 вокруг своей оси. В магистрали сжатого газа 5 установлен обратный клапан 8 и задвижка 9. Пневмодвигатель 7 также соединен с магистралью сжатого газа 5 через задвижку 10. Сечение перфорированной трубки 3 выполнено уменьшающимся к свободному концу по линейному закону, а диаметр отверстий перфорации трубки 3 составляет 0,10-0,16 внутреннего диаметра теплообменных труб 1 при шаге между отверстиям, равном 0,87-1,00 расстояния между осями труб 1. 2 ил.

Фиг.г

| Система для очистки трубок теплообменника | 1988 |

|

SU1536182A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-12-23—Публикация

1989-01-19—Подача