Изобретение относится к производству гетерогенных катагшзаторов жид- кофазного окисления (ЖФО) фенолов и может быть использовано в нефтеперерабатывающей, нефтехимической, газовой, углепёрерабатьшающей, коксохимической, целлюлозно-бумажной отраслях промьшшенности,

Целью изобретения является повьше- .ние активности стабильности и механической прочности катализатора за счет дополнительного содержания в его составе оксида кобальта, оксида титана и цемента при определенном содержании компонентов

Пример 1. Для приготовлеш1я 100 г активной основы в .г-образний смеситель загружают З 7,4 г гидроокиси алюминия, .30 г оксида титана Все содержимое хорошо перемешивают и заливают водой с температурой 40- - Полученную сметанообразную смесь нагревают до 75-80 С, после чего в течение мин добавляют 27,8 г основного карбоната медис В реакционную массу добавляют 10%-HbD i раствор NaOH в течение 30-40 мин до РН 9о

Затем в реакционную массу добавля ют 9,7 г шестиводного азотнокислого кобальта, дозируя его из горячего раствора (температура 75-80°С) в течение 5-10 минс Реакционную массу вновь доводят 10%-ш 1м раствором NaOH до рН 9,, Загустевшую реакционную смесь разбавляют горючей водой (75- 80°С) до сметанообразной массыо Затем катализаторную смесь нейтрализуют 10-15%-ной азотной кислотой при постоянном перемешивании в течение 1 ч до рН 7,5о

После найтрализации реакционную массу оставляют стоять в течение 10- 15 Чо Маточный раствор декантируют, реакционную массу трехкра тно промывают горячей водой, отжимают и высушвают при

Затем активную основу подвергают прокалке при 500-530°С в течение 6ч при постепенном подъеме температуры со скоростью в час Прокаленную активную основу при необходимости разматывают и гомогенизируют о

П р и м е р 2. Катализатор сост-а- ва, масо%: оксид меди 8} оксид кобальта 1; оксид титана 12; оксид апю ми ния 15J цемент остальное, готовят смешением при комнатной температуре в z-образном смесителе 40 г активной основы состава, Maco%s окснд кобапь- та 2,5; оксид меди 20$ оксид титана 30; оксид,, алюминия 37.,5, с 60 г цемента и 40-45 г воды до получения однородной катализаторной массы с последующим формованием в виде гранул их цементацией в экс псаторе :: течение 7 сут.

Аналогично изготавливают катгшиза тор, содержащий оксид меди, оксид кобальта, оксид титана, J-оксид алюминия и цемента в различном массовом соотношении.

0 5

Q

Q

0

5

П р и м е р Зо 50 МП исследуемого раствора фенола с концентрацией 4 г/л заливают в металлический реактор, снабженный злектрообогревом. В раствор помещают 2,5 г фракции 1,0-1,6 катализатора состава, мас.%: оксид меди 8; оксид кобальта 1; оксид титана 12; У-оксид алюминия 15 и цемент остальное, приготовленного по примеру 2. Реактор .забалчивают, продувают азотом, а затем включают обогрев и механическое перемешивание реак- . ционной смеси с помощью качалки с амплитудой.колебаний 100-150 в I минв Подъем температуры до 170 с производят в атмосфере азота, затем в реактор подают технический кислород из баллона, создают давление, которое поддерживают практически постоянньм 1,2 МПао Оксиление фенола проводят в течение 10 миНо

По окончании опыта окисленный раствор сливают через систему охлаждения при пларном сбросе давления в ре- акторео

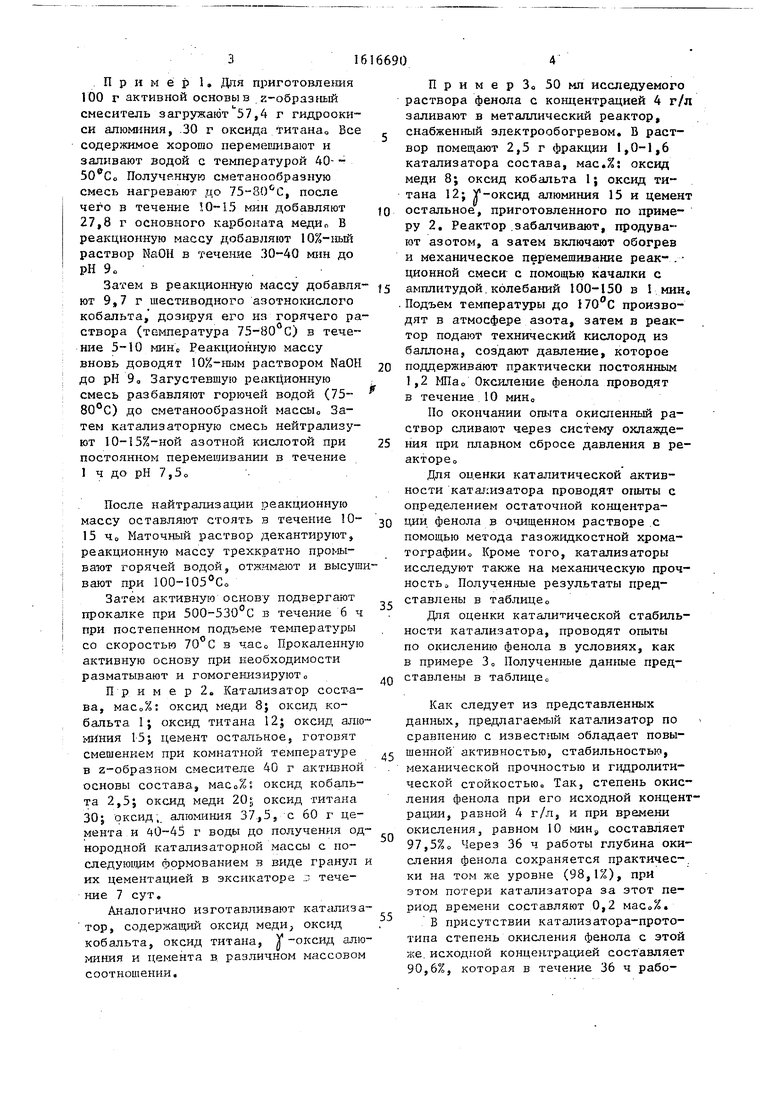

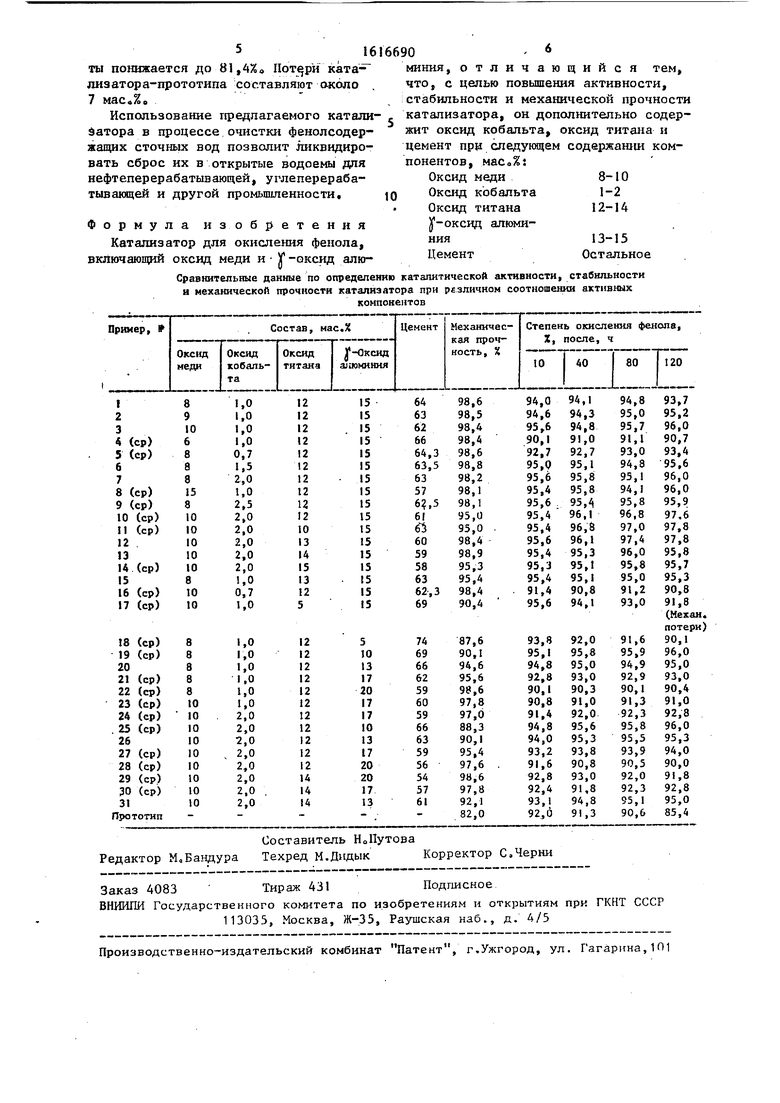

Для оценки каталитической активности катагшзатора проводят опыты с определением остаточной концентрации фенола в очищенном растворе .с помощью метода газожидкостной хроматографии Кроме того, катализаторы исследуют также на механическую прочность Полученные результаты представлены в таблицео

Для оценки каталитической стабильности катализатора, проводят опыты по окислению фенола в условиях, как в примере 3 Получен1а1е данные представлены в таблицей

Как следует из представленных данных, предлагаемый катапизатор по сравнению с известным обладает повышенной активностью, стабильностью, механической прочностью и гидролитической стойкостью Так, степень окисления фенола при его исходной концентрации, равной 4 г/л, и при времени окисления, равном 10 мин составляет 97,5%о Через 36 ч работы глубина окисления фенола сохраняется практичес-. ки на том же уровне (98,1%), при этом потери катализатора за этот период времени составляют 0,2 .

В присутствии катализатора-прототипа степень окисления фенола с этой л;е. исходной конце 1трацией составляет 90,6%, которая в течение 36 ч рабо51616690

ты понижается до 81,А%о Потери ката- миния, отличающийся тем,

лизатора-прототипа составляют около .что, с целью повьшения активности,

7 масв%в стабильности и механической прочности

Использование гфедлагаемого катали- ,катализатора, он дополнительно содердатора в процессе.очистки феиолсодер-ясит оксид кобальта, оксид титана и жащих сточных вод позволит ликвидировать сброс их в открытые водоемы для нефтеперерабатывающей, углеперераба10

цемент при следующем содержании комтыванщей и другой промьшшенности.

Оксид меди Оксид кобальта Оксид титана jC-оксид алюминияЦемент

13-15 Остальное

8-10

1-2

12-14

Формула изобретения Катализатор для окисления фенола, включающий оксид меди и У-оксид алюСравнителыше данные по определению каталитической активности, стабильности и мехаиической прочности катализатора при ргзличиом соотношении активных

компоиентов

ясит оксид кобальта, оксид титана и

цемент при следующем содержании ком, оксид титана

13-15 Остальное

8-10

1-2

12-14

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ОЧИСТКИ ГАЗОВ | 2012 |

|

RU2522561C2 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199387C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199388C2 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ СО | 2015 |

|

RU2614147C1 |

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В РАСТВОРАХ (ВАРИАНТЫ) | 2002 |

|

RU2224724C1 |

| СПОСОБ НЕПОСРЕДСТВЕННОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ДО СЕРЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2149137C1 |

| ТЕРМОСТОЙКИЙ КАТАЛИЗАТОР ДЛЯ ГАЗОФАЗНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2440186C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОНОВ C-C | 1999 |

|

RU2154050C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2014 |

|

RU2573838C2 |

Изобретение касается каталитической химии, в частности катализатора для окисления фенола, и может быть использовано в нефтеперерабатывающей, нефтехимической, газовой, углеперерабатывающей, коксохимической, целлюлозно-бумажной отраслях промышленности. Цель - повышение активности, стабильности и механической прочности катализатора. Последний содержит, мас.%: оксид меди 8-10, оксид кобальта 1-2, оксид титана 12-14, γ-оксид алюминия 13-15

цемент остальное. Использование нового катализатора позволяет увеличить степень окисления фенола при его исходной концентрации 4 г/л и времени окисления 10 мин с 90,6% до 97,5%, причем через 36 ч работы катализатора глубина окисления фенола составила 98,1% при потере массы его на 0,2 против 81,4% и 7 мас.% для известного катализатора. 1 табл.

80

Tt20

| Sadana А., Katzer С„Во CatLy- tic oxidation of phenol in aguecus solution oveer copper Oxida IndoEngo Chim, Fundam, 1974, № 2, 127-134, Галуткина KoAo и др Использование метода химического окисления в процессах очистки сточных вод нефтеперерабатывающих и нефтехимических произ- водств | |||

| Тематический обзор Сер.: .Охрана окружающей среды с | |||

| М, 1979, с.4. |

Авторы

Даты

1990-12-30—Публикация

1988-11-28—Подача