Изобретение относится к получению каталитического покрытия, наносимого на металлические и керамические пластины и блоки сотовой структуры и применяемого для очистки газов от оксидов углерода (CO), азота (NOx), водорода (H2) и вредных органических веществ, продуктов неполного сгорания топлива. Изобретение может быть использовано в металлургии, химической, нефтеперерабатывающей, целлюлозно-бумажной, пищевой, строительной, лакокрасочной и других отраслях промышленности; для очистки топочных и выхлопных газов двигателей автотранспорта, систем водородобезопасности, в том числе для газоочистки на объектах атомной энергетики, в частности в составе устройств удаления водорода из герметичных помещений атомных станций.

К числу проблем в сфере производства и эксплуатации катализаторов относится необходимость обеспечения возможности и разработки экономически и экологически эффективных способов утилизации, рекуперации отработанных катализаторов, содержащих металлы платиновой группы. Целесообразным решением этой проблемы является использование отработанных катализаторов, содержащих дорогостоящие элементы, в качестве сырья для изготовления катализаторов газоочистки с высокими эксплуатационными характеристиками, в том числе, наряду с активностью в целевом процессе, механической прочностью, водостойкостью, устойчивостью к работе в условиях высоких температур и скоростей газовых потоков, присутствия влаги и пыли. Последние требования продиктованы современной тенденцией интенсификации условий каталитической газоочистки, следствием которой являются «жесткие» условия эксплуатации катализатора - непостоянство химического состава очищаемого газа, резкое изменение температуры очищаемого газа и катализатора при работе, например, дизель-поршневых агрегатов и двигателей внутреннего сгорания, в высокотемпературных топливных элементах, при окислении водорода в его рекомбинаторах и др., отказ от предварительной пылеочистки, наличие в очищаемом потоке водяных паров и т.д.

Известен способ получения катализатора для очистки газов от органических веществ путем нанесения на предварительно нагретый до (100-150)°C непористый металлический носитель водной суспензии, приготовленной в соотношении «сухое вещество»:«вода»=1:1 и включающий оксиды алюминия и бериллия, нитрат алюминия и измельченный алюмоплатиновый катализатор риформинга, а также фосфорную кислоту в количестве (5-7)% масс. из расчета на общую массу сухих веществ суспензии, прокаливание при (400-600)°C на воздухе в течение 0,5 ч ([1] - Авторское свидетельство СССР № 426399, кл. B01J 37/02, 1980).

Однако известный способ [1] обладает рядом недостатков: низкой прочностью закрепления каталитически активной массы на непористой металлической поверхности, приводящей к уменьшению срока службы катализатора; сложностью технологии и плохими экологическими условиями приготовления, обусловленными применением нагретого до (100-150)°C металлического носителя и использованием для его пропитки водной суспензии активных компонентов, включающих летучие оксид бериллия и фосфорную кислоту, не являющихся к тому же пептизаторами или пластификаторами.

Наиболее близким известным решением аналогичной задачи по технической сущности и достигаемому эффекту является способ [2] получения гранулированного катализатора для очистки газов от оксидов углерода, азота, серы и вредных органических веществ путем обработки алюминийсодержащего соединения, в качестве которого используют отработанные алюмоплатиновые или алюмопалладиевые катализаторы или их смеси; пептизатором, в качестве которого применяют растворы минеральных кислот, смешения полученной массы с активной составляющей, в качестве которой используют смесь оксидов переходных металлов (хрома, и/или марганца, и/или железа, и/или кобальта, и/или никеля, и/или меди в количестве (12-40)% масс.) с соединениями промотирующих металлов, выбранных из группы хлоридов или фторидов хрома, или марганца, или железа, или кобальта, или никеля, или меди, или их смеси, в количестве в пересчете на оксид (0,3-2,0)% масс., формования, сушки и прокаливания гранул при (400-500)°C в течение (2-4) ч ([2] - Пат. РФ №2037330 по кл. МКИ B01J 37/02, БИ №7, 1995, прототип).

Сущность известного способа [2], принятого за прототип заявляемого способа, состоит в следующем: к гранулам промышленного отработанного алюмоплатинового, алюмопалладиевого катализатора или их смеси добавляют раствор сильной минеральной кислоты-пептизатора (азотной или соляной) в количестве (5-10)% масс. от Al2O3 и перемешивают в оппозитно-лопастном смесителе в течение (0,5-1,0) ч, выдерживают в течение (1-2) ч при периодическом интенсивном перемешивании. После добавления в полученную массу активной составляющей, включающей расчетное количество соответствующих оксидов переходных металлов или их смеси (хрома, и/или марганца, и/или железа, и/или кобальта, и/или никеля, и/или меди в количестве (12-40)% масс.), и промотирующей добавки (хлорид или фторид переходного металла - хрома, или марганца, или железа, или кобальта, или никеля, или меди, или их смеси в количестве в пересчете на оксид (0,3-2,0)% масс.), массу тщательно перемешивают в течение (0,25-0,33) ч и подвергают формованию на шнековом грануляторе в виде гранул различной формы (цилиндр, шнур, кольцо, труба). Затем гранулы поступают на термообработку: сушка проводится в сушильном шкафу при (60-100)°C в течение (1-2) ч, прокаливание в муфельной печи при (400-500)°C в течение (2-4) ч.

В [2] синтезированные по заявленному способу образцы охарактеризованы величинами каталитической активности по степени конверсии целевых компонентов Xi(%), которую определяли в реакциях окисления CO (2% об.); SO2 (1% об.); акролеина (0,1% об.) и восстановления NOx (200 мг/м3) газообразным аммиаком при соотношении NH3/NOx=1,1. Определение проводили в интервале температур (100-300)°C и объемной скорости 6000 ч-1 при постоянном объеме катализатора (4 см3) фракции (0,55-0,6) мм. Полученные для синтезированных образцов результаты подтверждают достижение поставленной цели - высоких степеней конверсии целевых веществ в указанных условиях определения: окисление CO - 100% при 100°C, окисление SO2 - (49,3-71,4)% при 300°C, окисление акролеина - (92,3-100)% при 100°C, селективное восстановление NOx аммиаком - (75,1-93,6)% при 300°C. Эксплуатационная устойчивость гранулированных катализаторов охарактеризована сопоставлением величин степени конверсии целевых веществ свежеприготовленными образцами катализатора и после их отработки в условиях испытаний в течение 100 часов. Полученные результаты свидетельствуют об устойчивости каталитической активности в указанных условиях в реакциях окисления CO и акролеина, некотором снижении - в реакции восстановления NOx и более значительном снижении величин Xi - в реакции окисления SO2. Устойчивость образцов катализатора при температурах выше 300°C не приводится. Степень конверсии целевых веществ в условиях более высоких объемных скоростей очищаемого газового потока не приводится. Данные о механической прочности и водостойкости катализатора не приводятся.

К недостаткам вышеописанного способа [2], принятого за прототип, следует отнести следующее.

Во-первых, недостаточные для работы в «жестких» условиях интенсивной газоочистки механическая прочность и водостойкость гранул катализатора, связанные с низкой дисперсностью частиц отработанного алюмооксидного катализатора, достигаемой при его пептизации в условиях перемешивания в оппозитно-лопастном смесителе и смешения в нем же с активной составляющей и промотирующей добавкой в указанных условиях. В [2] не приведены как характеристика дисперсности частиц отработанного алюмооксидного катализатора в составе пептизированной массы, так и оценка прочности и водостойкости гранул катализатора. Для образцов катализатора, приготовленных в соответствии с примерами 1 и 3, иллюстрирующими изобретение [2], определены: методом седиментационного анализа по Фигуровскому - преобладающие размеры частиц твердой фазы в пептизированной массе, которые составили 37 и 41 мкм соответственно; на приборе «МП-2» - значения механической прочности по сопротивлению раздавливанию P□, которые составили, соответственно, 6,1 и 5,2 МПа; водостойкость (B) образцов, выраженная как массовая доля гранул, уцелевших после воздействия их погружения на 1 ч в воду и последующей дегидратации в течение 1 ч при (200±10)°C, составила лишь 76,1 и 74,3% масс., соответственно; полученные значения P□ и B позволяют отнести образцы прототипа лишь к удовлетворительно прочным и водостойким.

Во-вторых, отсутствие возможности формования катализатора в виде, оптимальном для использования в условиях высоких скоростей, пыле- и влагосодержащих потоков, а именно в виде тонкого - (40-50) мкм покрытия пластин и блоков сотовой структуры, обусловленное низкой дисперсностью частиц отработанного алюмооксидного катализатора, достигаемой при его пептизации в условиях перемешивания в оппозитно-лопастном смесителе и смешения в нем же с активной составляющей и промотирующей добавкой в указанных условиях. В [2] приведен способ формования катализатора в виде гранул различной формы методом экструзии. Для проверки возможности формования катализатора в виде покрытия были приготовлены формовочные массы в соответствии с примерами 1 и 3, иллюстрирующими изобретение [2]; массы, представляющие собой концентрированные суспензии (пасты), были разбавлены дистиллированной водой при перемешивании в оппозитно-лопастном смесителе 0,33 ч до оптимальной для формирования оксидных покрытий плотности 1,25 г/см3 и нанесены на металлические пластины окунанием и последующей термообработкой - сушкой при 100°C в течение 2 ч, прокаливанием в муфельной печи при 500°C в течение 4 ч. Полученные покрытия характеризовались отсутствием сплошности и осыпаемостью, т.е. крайне низким качеством. Определение показателя «механическая прочность покрытия» (П, % масс. - по доле сохранившейся массы покрытия блока после воздействия ударных и истирающих нагрузок с помощью механической качалки 100 ударов в минуту 30 минут в присутствии свободно перемещающегося кварцевого песка) для этих образцов покрытий показало их низкие величины - 11,2 и 9,3% масс. соответственно.

В-третьих, низкая термостойкость катализаторов для использования в процессах очистки выхлопных газов двигателей внутреннего сгорания и в высокотемпературных топливных элементах, температура которых достигает (750-800)°C, в каталитических рекомбинаторах водорода - до (500-600)°C вследствие протекания при этих условиях: нежелательных фазовых превращений активных и промотирующих компонентов катализатора, снижающих их активность: MnO2>Mn2O3; NiO>Ni2O3 и т.д.; образования малоактивных шпинелей с оксидом алюминия: CoAl2O4; CuAl2O4; NiAl2O4; FeAl2O4 и др.; нежелательного снижения удельной поверхности алюмооксидного компонента из-за начала фазовых переходов γ-Al2O3 в более высокотемпературные формы. В [2] не приведена характеристика термостойкости катализатора при температурах эксплуатации выше 300°C. Для образцов катализатора, приготовленных в соответствии с примерами 1 и 3, иллюстрирующими изобретение [2], определена термостойкость сопоставлением значений степени конверсии CO при 300°C для исходных гранул -

Техническим результатом заявляемого способа получения каталитического покрытия для очистки газов от оксидов углерода и азота, водорода и вредных органических веществ является устранение указанных недостатков, а именно повышение прочности, водостойкости и термостойкости катализатора и обеспечение возможности его формования в виде тонкослойного покрытия на пластинчатых и блочных носителях за счет:

1) образования, при измельчении в шаровой мельнице отработанного алюмооксидного катализатора в водном растворе пептизаторов при отношении Т:Ж=1:3, высокоструктурированной суспензии, включающей в качестве дисперсной фазы частицы отработанного алюмооксидного катализатора размером не более 5 мкм, а в качестве дисперсионной среды - коллоидоподобный раствор продуктов взаимодействия тонкодиспергированного оксида алюминия и солей-пептизаторов - полигидроксокомплексов основных солей их катионов, обладающих пластифицирующими и вяжущими свойствами, в совокупности условий всех операций и всего ингредиентного состава обеспечивающих формуемость суспензии в виде тонкослойного покрытия, а после его термообработки - высокую механическую прочность и водостойкость;

2) образования, при термообработке суспензии, между частицами алюмооксидной дисперсной фазы и продуктами терморазложения основных солей олова, или циркония, или лантана, а также титана, или сурьмы, или церия - конденсационно-кристаллизационных контактов, в совокупности условий всех операций и всего ингредиентного состава упрочняющих каталитическое покрытие и обеспечивающих его водостойкость;

3) образования, при окислительной термообработке суспензии, поверхностных наноразмерных соединений олова, или циркония, или лантана, вводимых в качестве стабилизатора, а также титана, или сурьмы, или церия, вводимых в качестве активатора, с оксидом алюминия при отсутствии такого взаимодействия с благородными металлами, что в совокупности условий всех операций и всего ингредиентного состава термостабилизирует фазовый состав и пористую структуру как оксида алюминия и распределенного на нем благородного металла, так и оксида-активатора - продукта терморазложения оксихлорида титана, или сурьмы, или церия, т.е. каталитического покрытия в целом;

4) формирования в совокупности всего ингредиентного состава при сушке-прокаливании покрытия энергетической неоднородности его поверхности, повышающей дисперсность благородных металлов, оксидов-активаторов и препятствующей их миграции и спеканию при высокотемпературном воздействии.

Поставленная задача решается за счет способа приготовления каталитического покрытия для очистки газов от оксидов углерода и азота, водорода и вредных органических веществ, включающего обработку отработанного алюмооксидного катализатора, содержащего благородные металлы или их смеси, пептизатором, формование, сушку и прокаливание катализатора, отличающегося тем, что обработку отработанного алюмооксидного катализатора раствором пептизатора проводят посредством измельчения суспензии с массовым соотношением «отработанный катализатор»:«раствор пептизатора» (1:3) в течение (4,5-5,0) ч в шаровой мельнице до размера частиц катализатора не более 5 мкм, в качестве пептизатора используют раствор двух солей металлов, выбранных из групп: стабилизаторов - хлоридов олова, или цирконила, или лантана и активаторов - хлоридов титана, или сурьмы, или церия с содержанием в пересчете на оксиды в покрытии соответственно: (2,5-3,5) и (5,0-12,0)% масс., при содержании отработанного катализатора в покрытии - остальное до 100% масс.; формование каталитического покрытия толщиной (40-50) мкм осуществляют окунанием керамического или металлического носителя в приготовленную указанным способом суспензию с последующей сушкой 2 ч при (100-120)°C, а прокаливание покрытия осуществляют последовательно при (270-300)°C в течение (3,5-4,0) ч и при (850-900)°C в течение (3,0-4,0) ч.

В качестве отработанных алюмооксидных, содержащих благородные металлы катализаторов могут быть использованы как указанные в прототипе Pd - (АПК-2, РПК-1, ПАЛ-1, ПАЛ-2) и Pt-содержащие (ОСО-1, ШПК-1), смешанные, например, Pd-, Rh - (РПК-1), так и др., например, АК-64 (Pd-Al2O3), 5РНС (Ru-Al2O3) и т.п. катализаторы, содержащие в качестве основной фазы активный оксид алюминия модификации γ-Al2O3, способный в определенных условиях проявлять реакционную способность в растворах пептизаторов, к которым относятся многие минеральные кислоты и их соли. Механохимическое активирование, происходящее при заявляемых условиях измельчения, существенно повышает реакционную способность γ-Al2O3 как за счет достигаемой высокой дисперсности частиц, так и за счет образования дислокаций, поверхностных функциональных групп и т.п., т.е. повышения удельной реакционной способности, что в совокупности положительно сказывается на процессе пептизации и приводит к повышению пластичности и формуемости композиций, а после термообработки - к повышению структурно-прочностных показателей готовых катализаторов. Содержание в отработанном катализаторе Pd- и/или Rt- (и/или др. драгоценного металла) составляющей обеспечивает их внесение в состав каталитического покрытия, а механохимическая активация повышает равномерное диспергирование Pd-, Pt- и др. содержащих контатов в объеме каталитического покрытия, т.е. активность и стабильность работы катализатора при очистке газовых смесей и расширяет область использования таких катализаторов.

Существенным отличием предлагаемого изобретения является: проведение обработки отработанного алюмооксидного катализатора, содержащего благородные металлы или их смеси, раствором пептизатора посредством измельчения суспензии с массовым соотношением «отработанный катализатор»:«раствор пептизатора» Т:Ж=(1:3) в шаровой мельнице в течение (4,5-5,0) ч до размера частиц катализатора не более 5 мкм, при использовании в качестве пептизатора раствора двух солей металлов, выбранных из групп: стабилизаторов - хлоридов олова, или цирконила, или лантана в количестве в пересчете на оксиды в покрытии (2,5-3,5)% масс. и активаторов - хлоридов титана, или сурьмы, или церия в количестве в пересчете на оксиды в покрытии (5,0-12,0)% масс. при содержании отработанного катализатора в покрытии - остальное до 100% масс.; в отличие от прототипа для обработки отработанного катализатора пептизатором не используют оппозитно-лопастной смеситель; в отличие от прототипа для пептизации отработанного катализатора не используют минеральную кислоту (соляную или азотную); в отличие от прототипа в суспензию не вводят в качестве активной составляющей оксиды переходных металлов (хрома, и/или марганца, и/или железа, и/или кобальта, и/или никеля, и/или меди) в смеси с их хлоридами или фторидами в качестве промоторов; в отличие от прототипа формование катализатора осуществляют в виде покрытия толщиной (40-50) мкм однократным окунанием пластинчатого или блочного носителя в приготовленную суспензию с последующей сушкой 2 ч при (100-120)°C; в отличие от прототипа прокаливание покрытия осуществляют последовательно при (270-300)°C в течение (3,5-4,0) ч и при (850-900)°C в течение (3,5-4,0) ч. В известном уровне техники аналогичной совокупности операций и ингредиентного состава с указанным массовым соотношением (%) не обнаружено, и получение из отработанного алюмооксидного катализатора, содержащего благородные металлы, каталитического покрытия на пластинчатых или блочных носителях с повышенными показателями механической прочности, водостойкости и термостойкости обусловлено следующим.

Проведение обработки отработанного алюмооксидного катализатора, содержащего благородные металлы или их смеси, раствором пептизатора посредством измельчения суспензии с массовым соотношением «отработанный катализатор»:«раствор пептизатора» Т:Ж=(1:3) в шаровой мельнице в течение (4,5-5,0) ч является приемом механохимических активации и синтеза, в результате которых обеспечивается образование высокоструктурированной суспензии, включающей в качестве дисперсной фазы высокодисперсные, размером не более 5 мкм, и реакционноспособные частицы отработанного алюмооксидного катализатора, а в качестве дисперсионной среды - коллоидоподобный раствор продуктов взаимодействия тонкодиспергированного оксида алюминия и солей-пептизаторов - полигидроксокомплексов основных солей их катионов, обладающих пластифицирующими и вяжущими свойствами, в совокупности условий всех операций и всего ингредиентного состава обеспечивающих формуемость суспензии в виде тонкослойного покрытия, а после его термообработки - высокую механическую прочность и водостойкость.

Использование в качестве пептизатора раствора двух солей металлов, выбранных из групп: стабилизаторов - хлоридов олова, или цирконила, или лантана в количестве в пересчете на оксиды в покрытии (2,5-3,5)% масс., и активаторов - хлоридов титана, или сурьмы, или церия в количестве в пересчете на оксиды в покрытии (5,0-12,0)% масс. при содержании отработанного катализатора в покрытии - остальное до 100% масс., обеспечивает образование, при окислительной термообработке суспензии, поверхностных наноразмерных соединений олова, или циркония, или лантана, а также титана, или сурьмы, или церия с оксидом алюминия при отсутствии такого взаимодействия с благородными металлами, что в совокупности условий всех операций и всего ингредиентного состава термостабилизирует фазовый состав и пористую структуру как оксида алюминия и распределенного на нем драгоценного металла, так и оксида-активатора - продукта терморазложения оксихлорида титана, или сурьмы, или церия, т.е. каталитического покрытия в целом.

Использование суспензии, приготовленной при указанной совокупности операций и ингредиентного состава и характеризующейся высокой структурированностью и пластичностью, обеспечивает формование каталитического покрытия толщиной (40-50) мкм при однократном окунании в нее носителя и последующей сушке и прокаливании, приводящих вследствие снижения усадки покрытия к формированию ненапряженной структуры, не склонной к растрескиванию при термоударах, попаданию влаги и повышенных нагрузках.

Прокаливание каталитического покрытия на носителе последовательно при (270-300)°C в течение (3,5-4,0) ч и при (850-900)°C в течение (3,5-4,0) ч обеспечивает по сравнению с одностадийным прокаливанием при (400-500)°C, как это описано в прототипе, повышение прочности, водостойкости и термостойкости катализатора, поскольку в совокупности всех стадий и ингредиентного состава реализуется следующее: при прокаливании высушенного покрытия при (270-300)°C разлагаются продукты механохимического взаимодействия солей-пептизаторов и отработанного алюмооксидного катализатора с образованием между его тонкодиспергированными частицами фазы неполностью дегидратированных оксидов Al и Sn, или Zr, или La и Ti, или Sb, или Ce - с формированием за счет их взаимной упаковки как межчастичных контактов и прочностного каркаса, так и вторичной пористости покрытия при минимизации его усадки. При прокаливании покрытия при (850-900)°C, с одной стороны, к 850°C окончательно формируются высокопрочные конденсационно-кристаллизационные межчастичные контакты, а также завершается формирование объемной фазы активатора - высокотемпературных оксидов Ti, или Sb, или Ce; с другой стороны, к 900°C в основном завершается формирование поверхностных наноразмерных соединений Sn, или Zr, или La, а также Ti, или Sb, или Ce с оксидом алюминия, термостабилизирующих фазовый состав и пористую структуру как оксида алюминия и распределенного на нем драгоценного металла, так и оксида-активатора. Временной интервал прокаливания каталитического покрытия обусловлен, с одной стороны (3,5 ч), достаточностью для формирования межчастичных контактов и наноразмерных поверхностных соединений, а с другой стороны (4,0 ч), достаточностью для формирования объемной фазы оксида-активатора.

В результате заявляемой совокупности операций и ингредиентного состава - получение каталитического покрытия с повышенными показателями прочности, водостойкости и термостойкости на основе отработанного алюмооксидного катализатора, содержащего драгоценные материалы, обусловлено взаимодействием ингредиентов состава в условиях механохимического активирования с образованием при сушке ненапряженной структуры, а при последующей термообработке - прочных конденсационно-кристаллизационных контактов между высокодисперсными частицами оксидов, а также энергетической неоднородности их поверхности, препятствующей спеканию активных компонентов.

Таким образом, заявляемая совокупность признаков является существенной и соответствует изобретательскому уровню.

Сущность предлагаемого способа состоит в следующем: к гранулам промышленного отработанного катализатора, содержащего благородные металлы - один или смесь нескольких, добавляют расчетное количество раствора пептизатора, представляющего собой раствор двух солей металлов, выбранных из групп: стабилизаторов - хлорида циркония, или лантана, или олова, оксиды которых, образующиеся в составе катализатора при прокаливании покрытия в количестве (2,5-3.5)% масс., выполняют роль стабилизатора структуры оксида алюминия и содержащегося в нем благородного металла, и активаторов - хлорида церия, или сурьмы, или титана, оксиды которых, образующиеся в оставе катализатора в количестве (5,0-12,0)% масс. при прокаливании покрытия, выполняют активирующую роль. Суспензию с массовым соотношением «отработанный катализатор»:«раствор пептизатора» Т:Ж=1:3 измельчают в фарфоровом барабане с фарфоровыми шарами на шаровой мельнице в течение (4,5-5,0) ч, что обеспечивает диспергирование частиц отработанного катализатора до размера не более 5 мкм, а также полноту взаимодействия компонентов суспензии и их гомогенизацию. Суспензию формуют в виде тонкослойного покрытия толщиной (40-50) мкм на пластинчатом или блочном металлическом или керамическом носителе посредством его окунания в суспензию с последующей сушкой в сушильном шкафу при (100-120)°C с выдержкой 2 ч; прокаливание покрытия осуществляют в муфельной печи последовательно при (270-300)°C с выдержкой (3,5-4,0) ч и при (850-900)°C с выдержкой (3,5-4,0) ч.

Выход за указанные параметры приводит к снижению механической прочности, водостойкости и термостабильности каталитического покрытия. Это связано с тем, что, во-первых, качественный и количественный состав суспензии, полученной механохимической активацией отработанного алюмооксидного катализатора при его измельчении в растворе двух солей-пептизаторов, напрямую связан с количеством и качеством формованного из нее каталитического покрытия, а следовательно, и с дисперсностью и термостойкостью каталитических контактов, а также количеством, прочностью, водо- и термостойкостью межчастичных контактов; во-вторых, указанные температурные и временные параметры операций обеспечивают формирование прочных, водо- и термостойких межчастичных контактов, а также оптимальные фазовые и структурно-прочностные характеристики каталитического покрытия.

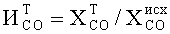

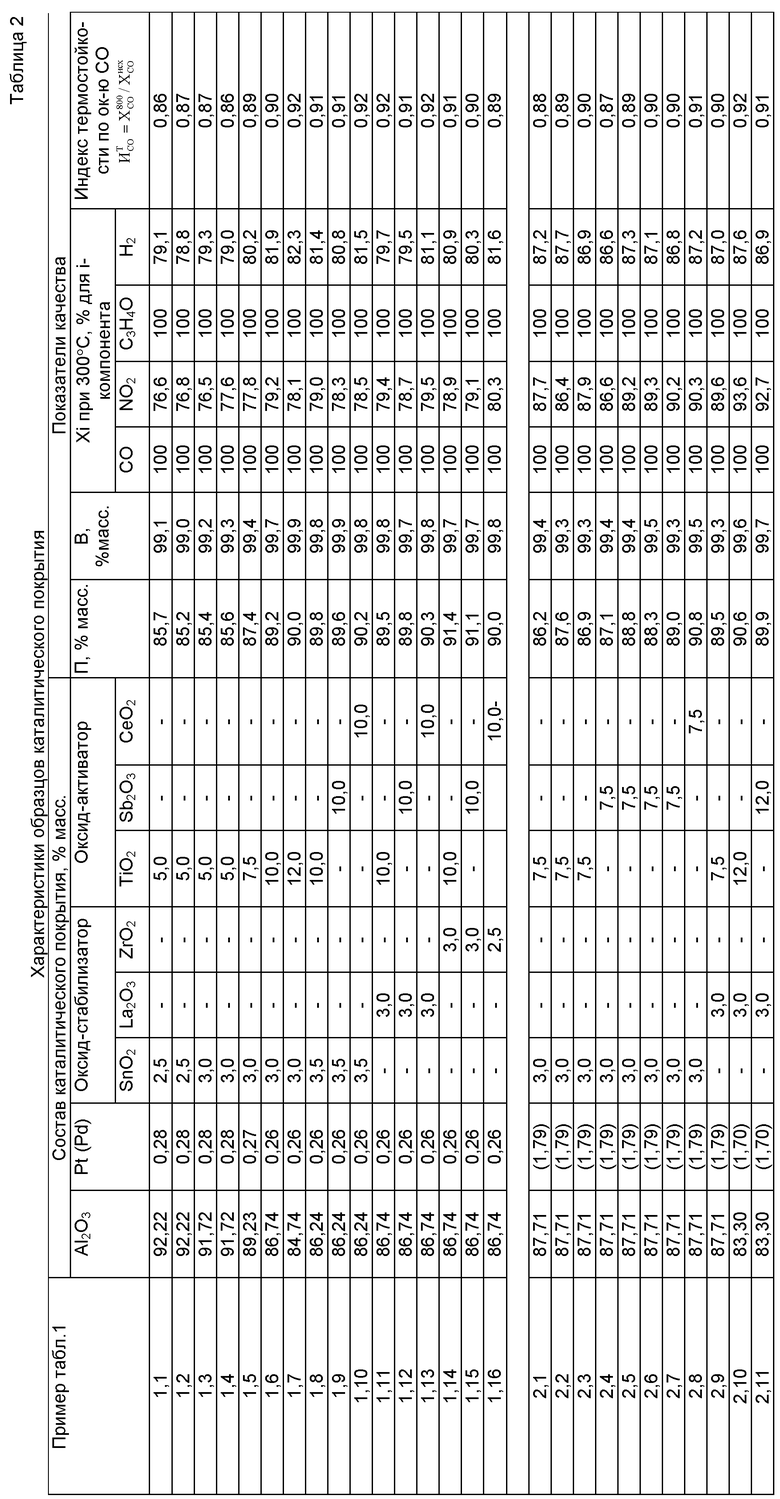

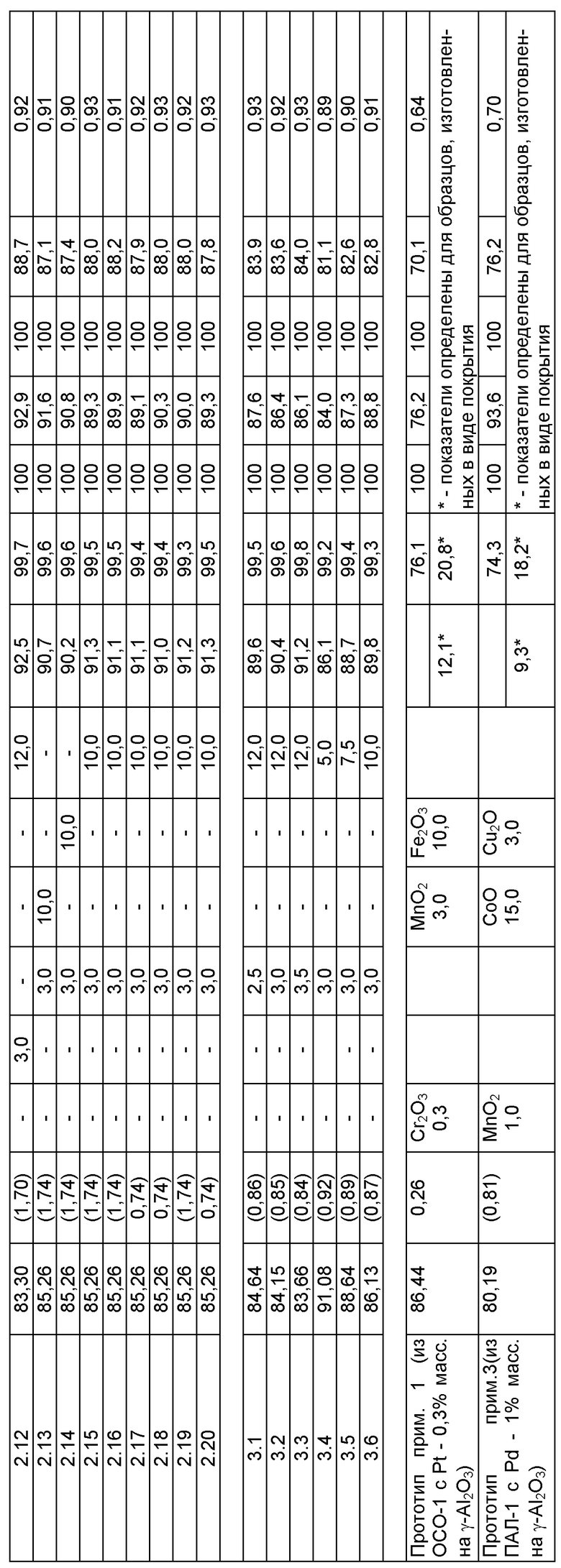

Изобретение иллюстрируется следующим примером (таблица 1, образец 2.12).

Для приготовления каталитического покрытия в качестве носителя использовали блок сотовой структуры диаметром и высотой 20 мм, полученный скруткой гладкой и гофрированной фольги Х15Ю5 толщиной 50 мкм, предварительно оксидированный прокаливанием 12 ч при 900°C в токе воздуха.

Пример: 500 г отработанного катализатора марки АПК-2 (содержащего 490 г γ-Al2O3 и 10 г Pd) и 1500 г раствора пептизатора, приготовленного из 1320,84 г дистиллированной воды, 26,28 г SnCl2×2H2O (соответствует 17,65 г SnO2) и 152,88 г CeCl3×7H2O (соответствует 70,59 г CeO2), поместили в фарфоровый барабан емкостью 9 дм с мелющими фарфоровыми телами массой 5 кг и измельчали на шаровой мельнице (65 об/мин) и в течение 5 ч. Полученную высокодисперсную структурированную суспензию использовали для формования покрытия, для чего носитель - блок сотовой структуры - погрузили в суспензию, после выдержки блок вынули из суспензии и ее излишки выдули воздухом из каналов блока. Далее блок с нанесенным покрытием высушивали при (120)°C в течение 2 ч и прокаливали в токе воздуха последовательно при 270°C с выдержкой 3,5 ч и при 870°C с выдержкой 3,5 ч. При отключенном нагреве блок охладили в печи до комнатной температуры, после чего по привесу блока определялась масса покрытия и с учетом геометрической поверхности каналов блока и кажущейся плотности прокаленного покрытия рассчитывалась толщина каталитического покрытия. Состав каталитического покрытия в % масс.: Pd - 1,7; SnO2 - 3,0; CeO2 - 12,0; Al2O3 - остальное. Толщина покрытия - 50 мкм.

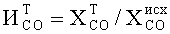

В таблицах 1 и 2 приведены условия получения и характеристики образцов каталитического покрытия, приготовленных аналогично вышеописанному способу, используя заявленные операционный ряд и состав суспензии: массовое отношение отработанного алюмооксидного катализатора к раствору пептизатора - 1:3; раствор пептизатора содержит две соли: в качестве стабилизатора - хлориды олова, или лантана, или цирконила в количестве (2,5-3,5% масс.) при пересчете на оксиды, в качестве активатора - хлориды титана, или сурьмы, или церия в количестве (5,0-12,0)% масс. при пересчете на оксиды. В качестве отработанного алюмооксидного катализатора использовали аналогично вышеприведенному примеру:

ОСО-1 (содержит Pt - 0,3% и γ-Al2O3 - остальное) - примеры 1.1-1.16;

АПК-2 (содержит Pd - 2% масс. и γ-Al2O3 - остальное) - примеры 2.1-2.20;

ПАЛ-1 (содержит Pd - 1% масс. и γ- Al2O3 - остальное) - примеры 3.1-3.6.

Полученные образцы разработанного каталитического покрытия испытывали по показателям:

«Механическая прочность покрытия» (П, % масс.) - по доле сохранившейся массы покрытия блока после воздействия ударных и истирающих нагрузок с помощью механической качалки 100 ударов в минуту 30 минут в присутствии свободно перемещающегося кварцевого песка.

«Водостойкость» (В, % масс.) - по массовой доле покрытия, уцелевшего на носителе после погружения на 1 ч в воду и последующей дегидратации в течение 1 ч при (200±10)°C.

«Степень конверсии» целевого компонента газоочистки Xi(%) определяли в реакциях окисления CO (2% об.); водорода (2% об.), акролеина (0,1% об.), восстановления NO2 (200 мг/м3) газообразным аммиаком при соотношении NH3/NO2=1,1); определение проводили в интервале температур (100-300)°C и объемной скорости 6000 ч-1 при постоянном объеме катализатора (4 см3): каталитического покрытия в случае блочных образцов и фракции дробленых гранул (0,55-0,6) мм в случае гранулированных образцов прототипа. Значение Xi=(Ciисх-Ciпроск)·100/Ciисх, где Ciисх и Ciпрос концентрации целевого компонента соответственно до и после каталитической конверсии при данных условиях.

«Индекс термостойкости» оценивался как отношение

Примеры 1.1 и 1.2, 1.3 и 1.4, а также 2.15, 2.16 и 2.17 иллюстрируют влияние продолжительности от 4,5 до 5,0 ч измельчения отработанного алюмооксидного катализатора в растворе двухкомпонентного пептизатора при их массовом отношении Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение продолжительности измельчения с 4,5 до 5,0 ч при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 1.1 и 1.2 (4.5 и 5.0 ч измельчения отработанного катализатора ОСО-1 в количестве 92,5 и 92,5% масс., обеспечивающем содержание в покрытии Pt - 0,28 и 0,28% масс., в растворе пептизатора, содержащего стабилизатор SnCl2 - 2,5% масс. в пересчете на SnO2 и активатор TiCl4 - 5,0% масс. в пересчете на TiO2, при последующей термообработке нанесенного покрытия: сушка 100°C - 2 ч, прокаливание 270°C - 3,5 ч и 870°C - 3,5 ч): толщина покрытия, мкм - 40 и 41, П, % масс. - 85,7 и 85,2, B, % масс. - 99.1 и 99,0,

примеры 1.3 и 1.4 (4.5 и 5.0 ч измельчения отработанного катализатора ОСО-1 в количестве 92,0 и 92,0% масс., обеспечивающем содержание в покрытии Pt - 0,28 и 0,28% масс. в растворе пептизатора, содержащего стабилизатор SnCl2 - 3,0% масс. в пересчете на SnO2 и активатор TiCl4 - 5,0% масс. в пересчете на TiO2, при последующей термообработке нанесенного покрытия: сушка 100°C - 2 ч, прокаливание 270°C - 3,5 ч и 870°C - 3,5 ч): толщина покрытия, мкм - 40 и 41, П, % масс. - 85,4 и 85,6, B, % масс. - 99.2 и 99,0,

примеры 2.15, 2.16 и 2.17 (5,0, 4,7 и 4,5 ч соответственно измельчения отработанного катализатора АПК-2 в количестве 87,0, 87,0 и 87,0% масс., обеспечивающем содержание в покрытии Pd - 1,74, 1,74 и 1,74% масс. в растворе пептизатора, содержащего стабилизатор ZrOCl2 - 3,0% масс. в пересчете на оксид и активатор CeO3 - 10,0% масс. в пересчете на оксид, при последующей термообработке нанесенного покрытия: сушка 110°C - 2 ч, прокаливание 285°C - 3,8 ч и 870°C - 3,8 ч): толщина покрытия, мкм - 49, 48 и 47, П, % масс. - 91,3, 91,1 и 91,1, B, % масс. - 99,5, и 99,4,

Примеры 1.6, 1.11 и 1.14 иллюстрируют влияние вида соли-стабилизатора (при равном их содержании в пересчете на оксиды в составе каталитического покрытия) при измельчении отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Введение при измельчении отработанного катализатора в раствор пептизатора в качестве стабилизатора солей SnCl2, LaCl3 и ZrOCl2 при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия.

Примеры 1.6, 1.11 и 1.14 (введение в раствор пептизатора в качестве стабилизатора солей SnCl2; LaCl3 и ZrOCl2 в количестве 3,0 масс.% в пересчете на оксиды при продолжительности шарового измельчения 4,7 ч отработанного катализатора ОСО-1 в количестве 87,0% масс. и обеспечении содержания в покрытии Pt - 0,26% масс., введении в качестве пептизатора-активатора TiCl4 в количестве 10,0% масс., в пересчете на TiO2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 48, 48 и 49, П, % масс. - 89,2, 89,5 и 91,4; B, % масс. - 99,7, 99,8 и 99,7;

Примеры 1.1 и 1.3; 1.2 и 1.4; 1.6 и 1.8; 3.1, 3.2 и 3.3 иллюстрируют влияние содержания в растворе пептизатора соли-стабилизатора от 2,5 до 3,5% масс. (в пересчете на оксиды в составе каталитического покрытия) при измельчении отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение содержания соли-стабилизатора от 2,5 до 3.5% масс. (в пересчете на оксиды в составе каталитического покрытия) при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 1.1 и 1.3 (2,5 и 3,0% масс., пептизатора-стабилизатора SnCl2 в пересчете на SnO2 при продолжительности шарового измельчения 4,5 ч отработанного катализатора ОСО-1 в количестве 92.5 и 92,0% масс. и обеспечении содержания в покрытии Pt - 0,28 и 0,28% масс., введении в качестве пептизатора-активатора ИСЦ в количестве 5,0% масс., в пересчете на TiO2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 40 и 40, П, % масс. - 85,7 и 85,4, B, % масс. - 99,1 и 99,2,

примеры 1.2 и 1.4 (2,5 и 3,0% масс., пептизатора-стабилизатора SnCl2 в пересчете на SnO2 при продолжительности шарового измельчения 5,0 ч отработанного катализатора ОСО-1 в количестве 92.5 и 92,0% масс. и обеспечении содержания в покрытии Pt - 0,28 и 0,28% масс., введении в качестве пептизатора-активатора TiCl4 в количестве 5,0% масс., в пересчете на TiО2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 41 и 41, П, % масс. - 85,2 и 85,6, B, % масс. - 99,0 и 99,3,

примеры 1.6 и 1.8 (3,0 и 3,5% масс. пептизатора-стабилизатора SnCl2 в пересчете на SnO2 при продолжительности шарового измельчения 4,7 ч отработанного катализатора ОСО-1 в количестве 87,0 и 87,5% масс. и обеспечении содержания в покрытии Pt - 0,26 и 0,26% масс., введении в качестве пептизатора-активатора TiCl4 в количестве 10,0% масс., в пересчете на TiO2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 48 и 48, П, % масс. - 89,2 и 89,8, B, % масс. - 99,7 и 99,8,

примеры 3.1, 3.2 и 3.3 (2,5, 3,0 и 3,5% масс. пептизатора-стабилизатора ZrOCl2 в пересчете на ZrO2 при продолжительности шарового измельчения 4,7 ч отработанного катализатора ПАЛ-1 в количестве 85,5, 85,0 и 84,5% масс. и обеспечении содержания в покрытии Pd - 0,86, 0,85 и 0,84% масс., введении пептизатора-активатора CeCl3 в количестве 12,0% масс., в пересчете на CeO2, сушке 2 ч при 100°C, прокаливании последовательно 4,0 ч при 285°C и 4,0 ч при 870°C): толщина покрытия, мкм - 50, 49 и 50, П, % масс. - 89,6, 90,4 и 91,2, B, % масс. - 99,5, 99,6 и 99,8,

Примеры 1.8, 1.9 и 1.10; 2.7 и 2.8; 2.10, 2.11 и 2.12; 2.13, 2.14 и 2.15 иллюстрируют влияние вида соли-активатора (при равном их содержании в пересчете на оксиды в составе каталитического покрытия) при измельчении отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Введение при измельчении отработанного катализатора в раствор пептизатора в качестве активатора солей TiCl4, SbCl3 и CeCl3 при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 1.8, 1.9 и 1.10 (введение в раствор пептизатора в качестве активатора солей TiCl4, SbCl3 и CeCl3 в количестве 10,0 масс.% в пересчете на оксиды при продолжительности шарового измельчения 4,7 ч отработанного катализатора ОСО-1 в количестве 86,5% масс. и обеспечении содержания в покрытии Pt - 0,26% масс. введении в качестве пептизатора-активатора SnCl2 в количестве 3,5% масс., в пересчете на SnO2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 48, 48 и 49, П, % масс. - 89,8, 89,6 и 90,2; В, % масс. - 99,8, 99,9 и 99,8;

примеры 2.7 и 2.8 (введение в раствор пептизатора в качестве активатора солей SbCl3 и CeCl3 в количестве 7,5 масс.% в пересчете на оксиды при продолжительности шарового измельчения 5,0 ч отработанного катализатора АПК-2 в количестве 87,0% масс. и обеспечении содержания в покрытии Pd - 1,79% масс., введении в качестве пептизатора-активатора SnCb в количестве 3,0% масс. в пересчете на SnO2, сушке 2 ч при 120°C, прокаливании последовательно 4,0 ч при 300°C и 4,0 ч при 900°C): толщина покрытия, мкм - 49 и 48, П, % масс. - 89,0 и 90,8; B, % масс. - 99,3 и 99,5;

примеры 2.10, 2.11 и 2.12 (введение в раствор пептизатора в качестве активатора солей TiCl4, SbCl3 и CeCl3 в количестве 12,0 масс.% в пересчете на оксиды при продолжительности шарового измельчения 5,0 ч отработанного катализатора АПК-2 в количестве 85,0% масс., и обеспечении содержания в покрытии Pd - 1,70% масс., введении в качестве пептизатора-активатора LaCl3 в количестве 3,0% масс., в пересчете на La2O3, сушке 2 ч при 120°C, прокаливании последовательно 4,0 ч при 300°C и 4,0 ч при 900°C): толщина покрытия, мкм - 49, 50 и 50, П, % масс. - 90,6, 89,9 и 92,5; B, % масс. - 99.6, 99,7 и 99,7;

примеры 2.13, 2.14 и 2.15 (введение в раствор пептизатора в качестве активатора солей TiCl4, SbCl3 и CeCl3 в количестве 10,0 масс.% в пересчете на оксиды при продолжительности шарового измельчения 5,0 ч отработанного катализатора АПК-2 в количестве 87,0% масс. и обеспечении содержания в покрытии Pd - 1,74% масс., введении в качестве пептизатора-активатора ZrOCl2 в количестве 3,0% масс. в пересчете на ZrO2, сушке 2 ч при 110°C, прокаливании последовательно 3,8 ч при 285°C и 3,8 ч при 870°C): толщина покрытия, мкм - 49, 50 и 49, П, % масс. - 90,7, 90,2 и 91,3; B, % масс. - 99,6, 99,6 и 99,5;

Примеры 1.5, 1.6 и 1.7; 2.9 и 2.10; 3.4, 3.5 и 3.6 иллюстрируют влияние содержания в растворе пептизатора соли-активатора от 5,0 до 12,0% масс. (в пересчете на оксиды в составе каталитического покрытия) при измельчении отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение содержания соли-активатора от 5,0 до 12,0% масс. (в пересчете на оксиды в составе каталитического покрытия) при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 1.5, 1.6 и 1.7 (7,5, 10,0 и 12,0% масс., пептизатора-активатора TiCl4 в пересчете на TiO2 при продолжительности шарового измельчения 4,7 ч отработанного катализатора ОСО-1 в количестве 89,5, 87,0 и 85,0% масс. и обеспечении содержания в покрытии Pt - 0,27, 0,26 и 0,26% масс., введении в качестве пептизатора-стабилизатора SnCl2 в количестве 3,0% масс., в пересчете на SnO2, сушке 2 ч при 100°C, прокаливании последовательно 3,5 ч при 270°C и 3,5 ч при 870°C): толщина покрытия, мкм - 45, 48 и 49; П, % масс. - 87,4, 89,2 и 90,0; B, % масс. - 99,4, 99,7 и 99,9;

примеры 2.9 и 2.10 (7,5 и 12,0% масс. пептизатора-активатора TiCl4 в пересчете на TiO2 при продолжительности шарового измельчения 5,0 ч отработанного катализатора АПК-2 в количестве 89,5 и 85,0% масс. и обеспечении содержания в покрытии Pd - 1,79 и 1,70% масс., введении в качестве пептизатора-стабилизатора LaCl3 в количестве 3,0% масс., в пересчете на La2O3, сушке 2 ч при 120°C, прокаливании последовательно 4,0 ч при 300°C и 4,0 ч при 900°C): толщина покрытия, мкм - 47 и 49; П, % масс.- 89,5 и 90,6; B, % масс. - 99,3 и 99,6;

примеры 3.4, 3.5 и 3.6 (5,0, 7,5 и 10,0% масс., пептизатора-активатора CeCl3 в пересчете на CeCO2 при продолжительности шарового измельчения 5,0 ч отработанного катализатора ПАЛ-1 в количестве 92,0, 89,5 и 87,0% масс. и обеспечении содержания в покрытии Pd - 0,92, 0,89 и 0,87% масс., введении в качестве пептизатора-стабилизатора ZrOCl2 в количестве 3,0% масс. в пересчете на ZlO2, сушке 2 ч при 100°C, прокаливании последовательно 4,0 ч при 285°C и 4,0 ч при 870°C): толщина покрытия, мкм - 45, 47 и 48; П, % масс. - 86,1, 88,7 и 89,8; B, % масс. - 99,2, 99,4 и 99,3;

Примеры 2.18, 2.17 и 2.19 иллюстрируют влияние температуры сушки покрытия из суспензии, полученной измельчением в растворе пептизатора, включающего соль стабилизатора и соль активатора, отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение температуры сушки от 100 до 120°C при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 2.18, 2.17 и 2.19 (100, 110 и 120°C сушки в течение 2 ч покрытия, полученного нанесением суспензии, приготовленной измельчением 4,5 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора ZrOCl2 в количестве 3,0% масс. в пересчете на ZrO2 и соль активатора CeO3 в количестве 10% масс. в пересчете на CeO2, отработанного катализатора АПК-2 в количестве 87,0% масс. и обеспечении содержания в покрытии Pd - 1,74% масс., после сушки - прокаливании последовательно 3,8 ч при 285°C и 3,8 ч при 870°C): толщина покрытия, мкм - 48, 47 и 47; П, % масс. - 91,0, 91,1 и 91,2; B, % масс. - 99,4, 99,4 и 99,3;

Примеры 2.1 и 2.2, 2.19 и 2.20 иллюстрируют влияние температуры прокаливания в интервале температур (270-300)°C высушенного покрытия из суспензии, полученной измельчением в растворе пептизатора, включающего соль стабилизатора и соль активатора, отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение температуры 1-й ступени прокаливания от 270 до 300°C при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 2.1 и 2.2 (270 и 300°C в течение 3,5 ч 1-го прокаливания покрытия, полученного нанесением суспензии, приготовленной измельчением 5,0 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс. в пересчете на SnO2 и соль активатора TiCl4 в количестве 7,5% масс. в пересчете на TiO2, отработанного катализатора АПК-2 в количестве 89,5% масс. и обеспечении содержания в покрытии Pd - 1,79% масс., сушка 2 ч при 120°C, 2-е - прокаливание - 3,5 ч при 870°C): толщина покрытия, мкм - 47 и 47; П, % масс. - 86,2 и 87,6; B, % масс. - 99,4 и 99,3;

примеры 2.19 и 2.20 (285 и 300°C в течение 3,8 ч 1-го прокаливания покрытия, полученного нанесением суспензии, приготовленной измельчением 4,5 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора ZrOCl2 в количестве 3,0% масс., в пересчете на ZrO2 и соль активатора CeCl3 в количестве 10,0% масс. в пересчете на TiO2, отработанного катализатора АПК-2 в количестве 87,0% масс. и обеспечении содержания в покрытии Pd - 1,74% масс., сушка 2 ч при 120°C, 2-е - прокаливание - 3,8 ч при 870°C): толщина покрытия, мкм - 47 и 47; П, % масс. - 91,2 и 91,3; B, % масс. - 99,3 и 99,5;

Примеры 2.2 и 2.3 иллюстрируют влияние продолжительности прокаливания в интервале температур (270-300)°C высушенного покрытия из суспензии, полученной измельчением в растворе пептизатора, включающего соль стабилизатора и соль активатора, отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение продолжительности 1-й ступени прокаливания (270-300°C) от 3,5 до 4,0 ч при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 2.2 и 2.3 (3,5 и 4,0 ч прокаливания при 300°C покрытия, полученного нанесением суспензии, приготовленной измельчением 5,0 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс., в пересчете на SnO2 и соль активатора TiCl4 в количестве 7,5% масс. в пересчете на TiO2, отработанного катализатора АПК-2 в количестве 89,5% масс., и обеспечении содержания в покрытии Pd - 1,79% масс., сушка 2 ч при 120°C, 2-е - прокаливание - 3,5 ч при 870°C): толщина покрытия, мкм - 47 и 47; П, % масс. - 86,2 и 87,6; B, % масс.- 99,4 и 99,3;

Примеры 2.4 и 2.6, 2.5 и 2.7 иллюстрируют влияние температуры прокаливания в интервале температур (850-900)°C высушенного и прокаленного в интервале (270-300)°C покрытия из суспензии, полученной измельчением в растворе пептизатора, включающего соль стабилизатора и соль активатора, отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение температуры 2-го прокаливания от 850 до 900°C при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 2.4 и 2.6 (850 и 900°C в течение 3,5 ч 2-го прокаливания покрытия, полученного нанесением суспензии, приготовленной измельчением 5,0 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс. в пересчете на SnO2 и соль активатора SbCl4 в количестве 7,5% масс. в пересчете на Sb2O3, отработанного катализатора АПК-2 в количестве 89,5% масс. и обеспечении содержания в покрытии Pd - 1,79% масс., сушка 2 ч при 120°C, 1-е - прокаливание - 4,0 ч при 300°C): толщина покрытия, мкм - 46 и 48; П, % масс. - 87,1 и 88,3; В, % масс. - 99,4 и 99,5;

примеры 2.5 и 2.7 (870 и 900°C в течение 4,0 ч 2-го прокаливания покрытия, полученного нанесением суспензии, приготовленной измельчением 5,0 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс. в пересчете на SnO2 и соль активатора SbCl3 в количестве 7,5% масс. в пересчете на Sb2O3, отработанного катализатора АПК-2 в количестве 89,5% масс. и обеспечении содержания в покрытии Pd - 1,79% масс.; сушка 2 ч при 120°C, 1-е - прокаливание - 4,0 ч при 300°C): толщина покрытия, мкм - 48 и 49; П, % масс. - 88,8 и 89,0; B, % масс. - 99,4 и 99,3;

Примеры 2.6 и 2.7 иллюстрируют влияние продолжительности прокаливания в интервале температур (850-900)°C высушенного и прокаленного в интервале (270-300)°C покрытия из суспензии, полученной измельчением в растворе пептизатора, включающего соль стабилизатора и соль активатора, отработанного катализатора в шаровой мельнице при Т:Ж=1:3 до размера частиц катализатора не более 5 мкм. Увеличение продолжительности 2-й ступени прокаливания (850-900°C) от 3,5 до 4,0 ч при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия:

примеры 2.6 и 2.7 (3,5 и 4,0 ч прокаливания при 900°C покрытия, полученного нанесением суспензии, приготовленной измельчением 5,0 ч в шаровой мельнице в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс. в пересчете на SnO2 и соль активатора SbCl3 в количестве 7,5% масс. в пересчете на Sb2O3, отработанного катализатора АПК-2 в количестве 89,5% масс. и обеспечении содержания в покрытии Pd - 1,79% масс., сушка 2 ч при 120°C, 2-е - прокаливание - 4,0 ч при 300°C): толщина покрытия, мкм - 48 и 49; П, % масс. - 88,3 и 89,0; B, % масс. - 99,5 и 99,3;

Примеры 1.5 и 2.1, 2.16 и 3.6 иллюстрируют влияние вида отработанного алюмооксидного катализатора, содержащего драгоценный металл, измельчаемого в шаровой мельнице при Т:Ж=1:3 в растворе пептизатора, включающего соль стабилизатора и соль активатора, до размера частиц катализатора не более 5 мкм с последующими формованием покрытия, его сушкой 2 ч при (100-120)°C, прокаливанием (3,5-4,0) ч в интервале температур (270-300)°C и (3,5-4,0) ч в интервале температур (850-900)°C. Использование отработанных алюмооксидных катализаторов, содержащих Pt и Pd в концентрациях 0,3 и (1,0-2,0) % масс. соответственно при прочих равных условиях получения приводит к обеспечению толщины покрытия в заявленных пределах и стабильно высоких значений механической прочности, водостойкости, каталитической активности и термостойкости покрытия; увеличение в отработанном катализаторе концентрации драгоценного металла, обуславливающее повышение его содержания в каталитическом покрытии, приводит к повышению значений эффективности окисления Н2 и восстановления NO2:

примеры 1.5 и 2.1 (отработанные алюмооксидные катализаторы ОСО-1 с 0,3% масс. Pt и АПК-2 с 2% масс. Pd - в количестве, соответствующем их 89,5% масс. в покрытии и обеспечивающем содержание в покрытии 0,27% масс. Pt и 1,79% масс. Pd, измельчали в шаровой мельнице 4,7 и 5,0 ч в растворе пептизатора, содержащего соль стабилизатора SnCl2 в количестве 3,0% масс. в пересчете на SnO2 и соль активатора TiCl4 в количестве 7,5% масс. в пересчете на TiO2, после нанесения покрытия - сушка 2 ч при 100 и 120°C, 1-е - прокаливание - 3,5 ч при 270°C, 2-е - прокаливание - 3,5 ч при 870°C): толщина покрытия, мкм - 45 и 47; П, % масс. - 87,4 и 86,2; B, % масс. - 99,4 и 99,4;

примеры 2.16 и 3.6 (отработанные алюмооксидные катализаторы АПК-2 с 2,0% масс. Pd и ПАЛ-1 с 1% масс. Pd - в количестве, соответствующем их 87,0 и 87,0% масс. в покрытии и обеспечивающем содержание в покрытии 1,74 и 1,74% масс. Pd, измельчали в шаровой мельнице 4,7 и 5,0 ч в растворе пептизатора, содержащего соль стабилизатора ZrOCl2 в количестве 3,0% масс. в пересчете на ZrO2 и соль активатора CeCl4 в количестве 10,0% масс. в пересчете на CeO2, после нанесения покрытия - сушка 2 ч при 110 и 100°C, 1-е- прокаливание - 3,8 и 4,0 ч при 285°C, 2-е - прокаливание - 3,8 и 4,0 ч при 870°C): толщина покрытия, мкм - 48 и 48; П, % масс. - 91,1 и 89,8; B, % масс. - 99,5 и 99,3;

Измерения прочностных характеристик, каталитической активности и термостойкости образцов примеров таблиц 1 и 2 показали, что все образцы каталитического покрытия, приготовленные заявляемым способом, включающим измельчение отработанного катализатора в шаровой мельнице при Т:Ж=1:3 в течение (4,5-5,0) ч в растворе пептизатора, в качестве которого используют растворы двух солей металлов, выбранных из групп: стабилизаторов - хлоридов олова, или цирконила, или лантана и активаторов - хлоридов титана, или сурьмы, или церия, формование каталитического покрытия - нанесением на металлический носитель, сушку при (100-120)°C с выдержкой 2 ч, прокаливание - при (270-300)°C с выдержкой 3,5-4,0 ч и заключительное прокаливание - при (850-900)°C с выдержкой (3,5-4,0) ч, имеют толщину покрытия (40-50 мкм) из отработанного алюмооксидного катализатора, содержащего γ-Al2O3 и благородный металл (например, Pt или Pd), с добавками - стабилизирующей, выбранной из числа оксидов олова, лантана и циркония, и активирующей, выбранной из числа оксидов титана, сурьмы и церия; имеют ингредиентный состав покрытия (масс.%): отработанный катализатор - (84,5-92,5), в том числе γ-Al2O3 - (83,66-92,22) и платина/палладий (0,26-1,79); оксид олова, или оксид лантана, или оксид циркония - (2,5-3,5), оксид титана, или оксид сурьмы, или оксид церия (5,0-12,0) - в заявляемом интервале их значений и характеризуются повышенными показателями механической прочности - П=(85,2-92,5)% масс. по сравнению с (9,3-12,1) % масс., у образцов «прототипа», повышенными показателями водостойкости - B=(99,2-99,9)% масс. по сравнению с (74,3-76,1)% масс. у «прототипа» в виде гранул и (18,2-20,8)% в виде покрытия, при не уступающей каталитической активности окисления CO-Х=100% при температуре 300°C по сравнению с 100% у образца «прототипа», окисления акролеина при температуре 300°C-Х=100% по сравнению с 100% у «прототипа» и восстановления NO2-Х=(76,6-93,9)% при температуре 300°C по сравнению с Х=(75,1-93,6)% у «прототипа», повышенной каталитической активности окисления H2-Х=(78,8-88,7)% при температуре 300°C по сравнению с Х=(74,3-76,1)% у «прототипа», а также повышенной термостабильностью -

Таким образом, заявляемый способ позволяет существенно повысить механическую прочность, водостойкость и термостабильность катализатора и сформовать его в виде тонкослойного покрытия за счет обработки отработанного алюмооксидного катализатора, содержащего благородные металлы, раствором пептизатора при их массовом соотношении Т:Ж=1:3 - посредством измельчения суспензии в шаровой мельнице до размера частиц катализатора не более 5 мкм, а также использования раствора пептизатора, содержащего одновременно две соли металлов из групп стабилизаторов и активаторов, при содержании их оксидов в покрытии соответственно: (2,5-3,5) и (5,0-12,0)% масс., отработанный катализатор - до 100% масс., и получить каталитическое покрытие, обладающее высокой эффективностью в процессах очистки газов от оксидов углерода и азота, водорода и вредных органических веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ ВОДОРОДА ДЛЯ УСТРОЙСТВ ЕГО ПАССИВНОЙ РЕКОМБИНАЦИИ | 2011 |

|

RU2486957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ СО | 2015 |

|

RU2614147C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2006 |

|

RU2322296C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 1996 |

|

RU2102145C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ (ВАРИАНТЫ) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372556C2 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| Катализатор селективного гидрирования диеновых углеводородов в изопентан-изоамиленовой фракции и способ его получения | 2022 |

|

RU2800116C1 |

Изобретение относится к области катализа. Описан способ получения каталитического покрытия для очистки газов от оксидов углерода и азота, водорода и вредных органических веществ. Технический результат - получено каталитическое покрытие для очистки газов от оксидов углерода и азота, водорода и вредных органических веществ с повышенной прочностью, водостойкостью и термостойкостью. 2 табл., 1 пр.

Способ приготовления каталитического покрытия для очистки газов от оксидов углерода и азота, водорода и вредных органических веществ, включающий обработку отработанного алюмооксидного катализатора, содержащего благородные металлы или их смеси, пептизатором, формование, сушку и прокаливание катализатора, отличающийся тем, что обработку отработанного алюмооксидного катализатора раствором пептизатора проводят посредством измельчения суспензии с массовым соотношением «отработанный катализатор»: «раствор пептизатора» 1:3 в течение (4,5-5,0) ч в шаровой мельнице до размера частиц катализатора не более 5 мкм, в качестве пептизатора используют раствор двух солей металлов, выбранных из групп: стабилизаторов - хлоридов олова, или цирконила, или лантана и активаторов - хлоридов титана, или сурьмы, или церия с содержанием в пересчете на оксиды в покрытии соответственно: (2,5-3,5) и (5,0-12,0) % масс. при содержании отработанного катализатора в покрытии - остальное до 100% масс.; формование каталитического покрытия толщиной (40-50) мкм осуществляют окунанием керамического или металлического носителя в приготовленную указанным способом суспензию с последующей сушкой 2 ч при (100-120)°C, а прокаливание покрытия осуществляют последовательно при (270-300)°C в течение (3,5-4,0) ч и при (850-900)°C в течение (3,0-4,0) ч.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА С ИСПОЛЬЗОВАНИЕМ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2002 |

|

RU2242269C2 |

| RU 2004320 С1, 15.12.1993 | |||

| КИНЕМАТОГРАФИЧЕСКИЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ И ПРОЕКТИРОВАНИЯ СНИМКОВ В НАТУРАЛЬНЫХ ЦВЕТАХ | 1922 |

|

SU1200A1 |

| US 6531106 B1, 11.03.2003 | |||

| Устройство для маркирования | 1987 |

|

SU1609526A1 |

| CN 101249439 A, 27.08.2008 | |||

| KR 2008024925 A, 19.03.2008 | |||

Авторы

Даты

2014-07-20—Публикация

2012-10-26—Подача