Изобретение относится к обработке

металлов давлением, а именно к cncxio,

бам получения полых изделий с раструбом. .

Известен способ изготовления польнс изделий с раструбом, включаюший прошивку нагретой заготовки, проталкивание ее на профильном пуансоне через калибр и формование раструба 1

Недостаток способа - невысокое качество и ограниченность типоразмеров получаемых, изделий.

Цель изобретения - повышение качества и расширение типоразмеров получаемых изделий.

LV-: ..:...,--. . .,.-;;л,....л.„ j...-,

Цель достигается тем, что прошивку ведут до получения гильзы с отношением наружного диаметра к толщине стеНКИ более 6, проталкивание производят со степенью редуцирования 0,35-0,85. При этом при проталкивании осуществляют предварительную раздачу раструба, а при окончательном формовании раструба обжима ют его стенку со степенью деформаиц1«1 40 0 ;7 Г

Для уменьшения усилия проталкивания

коэффициент трения на контакте Калибра с наружной поверхностью изделия снижают по сравнению с коэффициентом трения на контакте пуансона с внутренней поверхностью изделия в 1,2-1,5 раза.

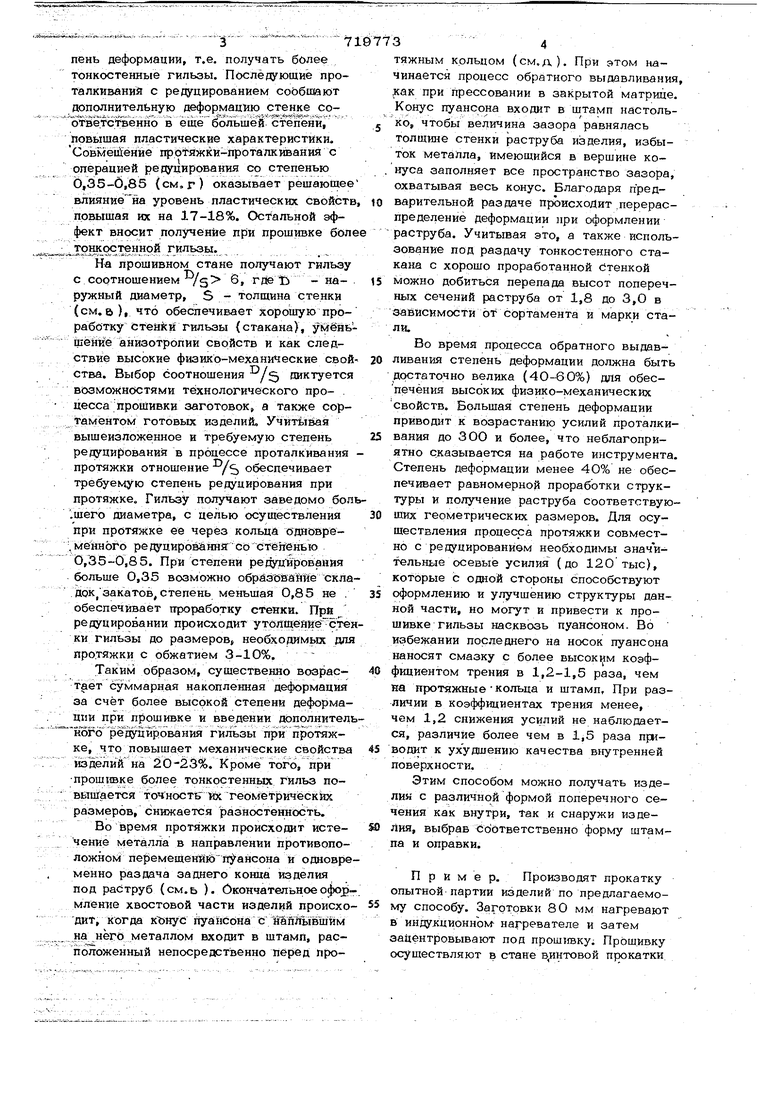

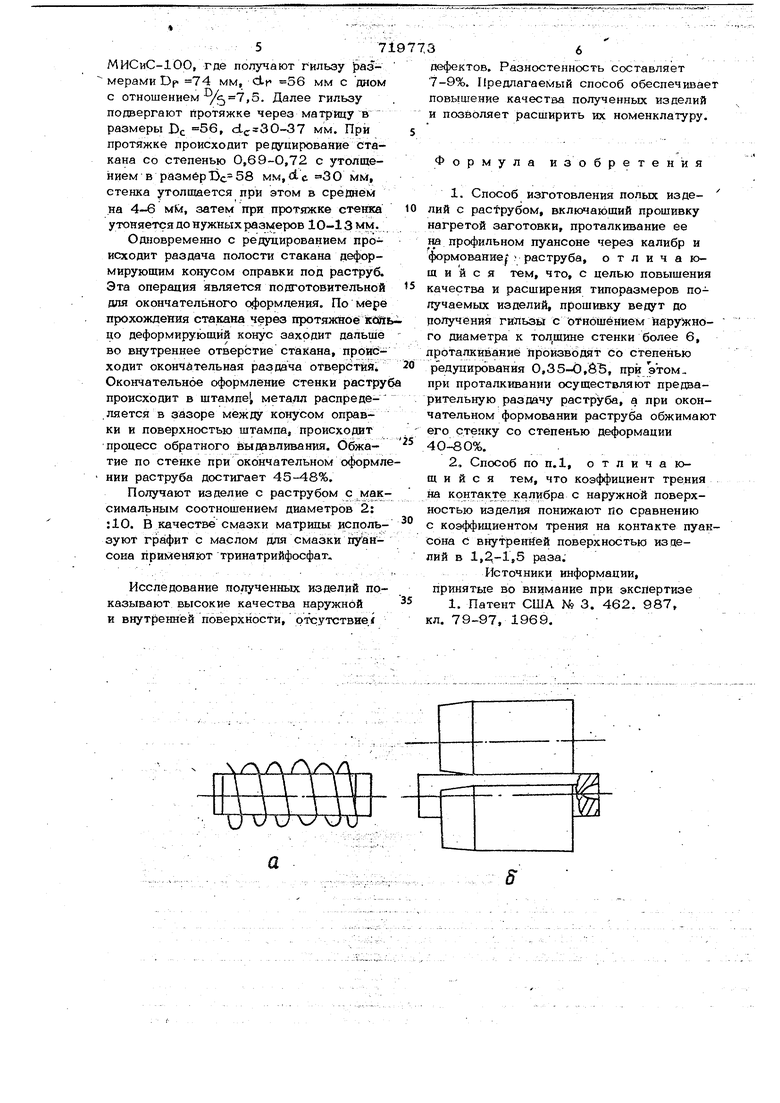

Сущность изобретения поясняется чертежом.

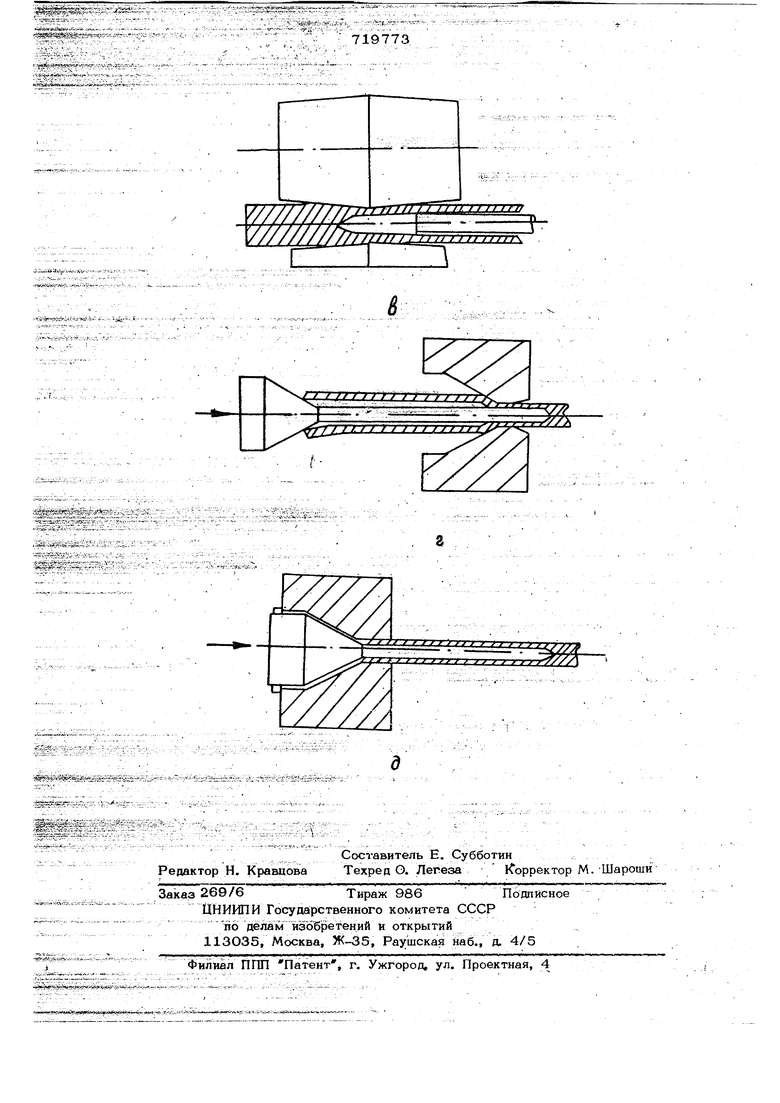

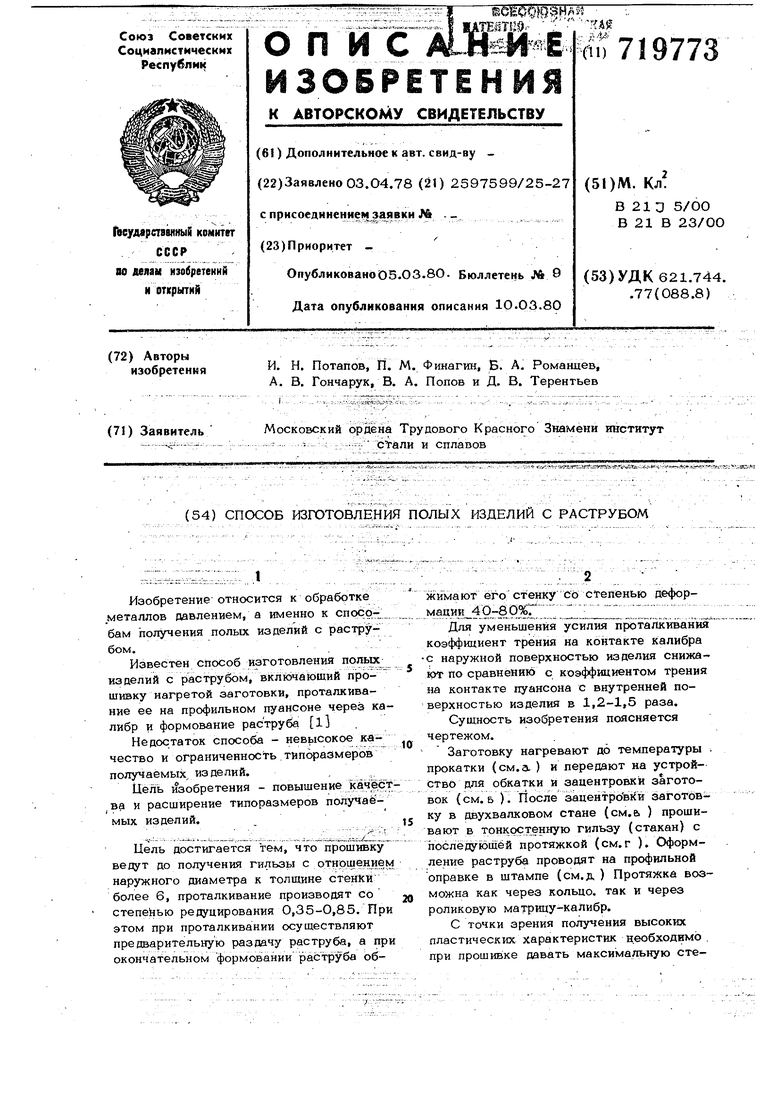

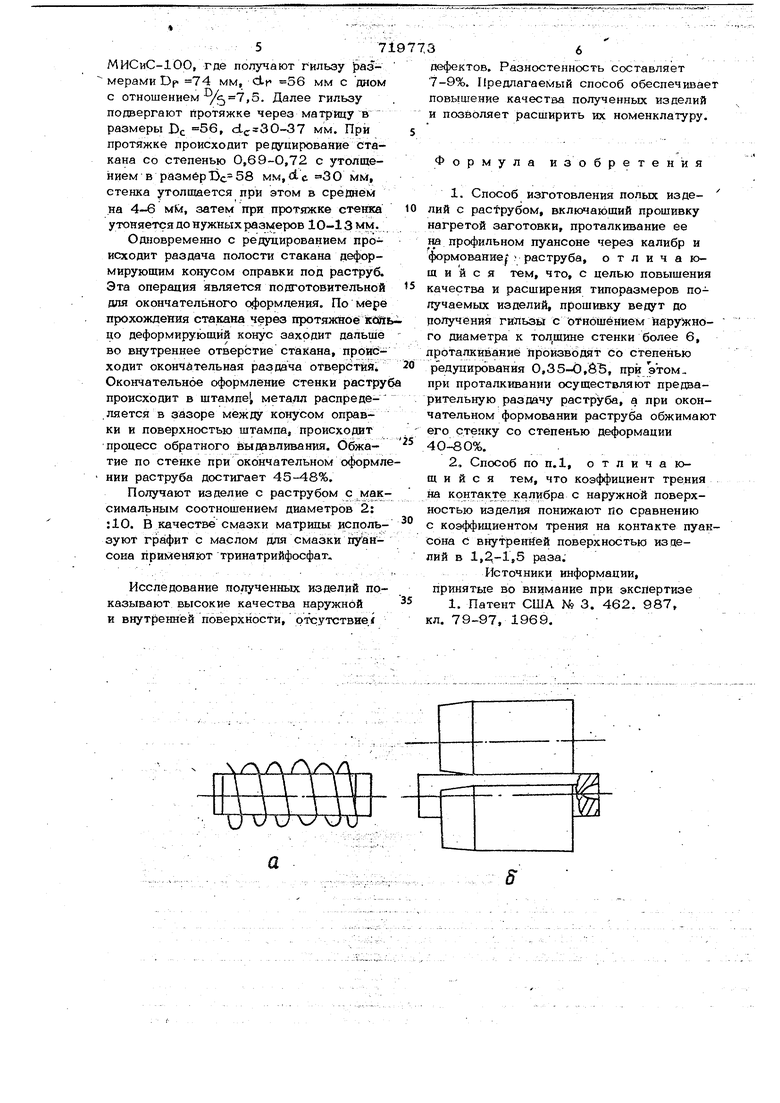

Заготовку нагревают до температуры прокатки (см.а ) и передают на устройство для обкатки и зацентровки заготовок (см. ь ). После 31ацентровкй заготовку в двухвалковом стане (см.ь ) прошивают в тонкостенную гильзу (стакан) с последующей протяжкой (см.г ). Оформление раструба проводят на профильной оправке в штампе (см.д ) Протяжка возможна как через кольцо, так и через роликовую матрицу-калибр.

С точки зрения получения высоких пластических характеристик необходимо . при прошкв ке давать максимальную степень деформации, т.е. получать более тонкостенные гильзы. Последующие проталкиваний с редуцированием сообщают дополнительную деформацию стенке сооТбеТсТвённо в еще большей с епёнй, повышая пластические характеристики. Совмещение прЬтяжкй-Проталкивания с операцией редуцирования со степенью 0,35-6,85 {см, г ) оказывает решающее влияние на уровень пластических свойств, повышая их на 17-18%. Остальной эффект вносит получение при прошивке более joHKOcTeHHofi гильзы.

На прошивном стане получают гильзу с соотношением /5 Q где ti - наружный диаметр, S - толщина стенки (см, е ), что обеспечивает хорошую проработку стеной гильзы (стакана), уйёньщёйие анизотропии свойств и как следствие высокие физико-механические свой ства. Выбор соотношения /5 диктуется возможностями технологического про- . цесса прошивки заготовок, а также сортаментом готовых изделий, УчитЫйая вышеизложенное и требуемую степень редуцировани:я в процессе проталкивания протяжки отношение обеспечивает требуемую степень редуцирования при протяжке. Гильзу получают заведомо боль.шего диаметра, с целью осуществления при протяжке ее через кольца одновре.меннот о редуцировйння со степенью 0,35-0,85. При степени редуцйрования больше 0,35 возможно образШаШе складок,закатоБ, степень меньшая 0,85 не . обеспечивает проработку стенки. При редуцировании происходит утолщение; стенки гильзы до размеров, необходимых для протяжки с обжатием 3-10%.Таким образом, существенно возрастает суммарная накопленная деформация за счёт более высокой степени деформации при прошивке и введении дополнительког6 рёлуцйрования гильзы пр1И протяжке, что повышает механические свойства изделий на 20-23%. Кроме того, при проштке более тонкостенных гильз повьМается ТОЧНОСТИ Yot геометрических размеров. Снижается разностенность.

Во время протяжки происходит истечение металла в направлении противоположном перемещений п; ансона и одновременно раздача заднего конца изделия под раструб (см.ь ). Окончательное оформление хвостовой части изделий происходит, когда кънус пуансона с наплывшим на него металлом входит в штамп, расположенный непосредственно перед протяжным кольцом (см.д). При этом начинается процесс обратного выдавливания, как при прессовании в закрытой матрице. Конус пуансона входит в штамп настолько, чтобы величина зазора равнялась толщине стенки раструба изделия, избыток металла. Имеющийся в вершине конуса заполняет все пространство зазора, охватывая весь конус. Благодаря предверительной раздаче происходит .перераспределение деформации при оформлении раструба. Учитывая это, а также использование под раздачу тонкостенного стакана с хорошо проработанной Стенкой

можно добиться перепада высот поперечных сечений раструба от 1,8 до 3,0 в зависимости 6Т сортамента и марки стали.

Во время процесса обратного выдавливания степень деформации должна быть достаточно велика (40-60%) для обеспечёния высоких физико-механических свойств. Большая степень деформации приводит к возрастанию усилий проталкивания до ЗОО и более, что неблагоприятно сказывается на работе инструмента. Степень деформации менее 40% не обеспечивает равномерной проработки структуры и получение раструба соответствуюших геометрических размеров. Для осуществления процесса протяжки совместно с редуцированием необходимы значительные осевые усилия (до 120 тыс), которые с одной стороны способствуют

оформлению и улучшению структуры данной части, но могут и привести к прошивке гильзы насквозь пуансоном. Во избежании последнего на носок пуансона наносят смазку с более высок 1м коэффициентом трения в 1,2-1,5 раза, чем на протяжныеКольца и штамп. При различии в коэффициентах трения менее, чем 1,2 снижения усилий не наблюдается, различие более чем в 1,5 раза npiводит к ухудшению качества вь1утренней поверхности.

Этим способом можно получать изделия с различной формой поперечного сечения как внутри. Так и снаружи издеЛия, выбрав соответственно форму штампа и оправки.

Пример. Производят прокатку опытной партии изделий по предлагаемому способу. Заготовки 80 мм нагревают в индукционном- нагревателе и затем заЦентровывают под Прошивку осуществляют в стане в,интовой п зокатки МИСиС-100, где получают гильзу размерами Dp 74 мм, ctr- 56 мм с дном с отношением-у 7,5. Далее гильзу подвергают протяжке через матрицу в размеры BC 56, d,30-37 мм. При протяжке происходит редуцирование стакана со степенью 0,69-0,72 с утолщением в размер Т)с 58 мм, ct с 30 мМ, стенка утолщается при этом в среднем на 4-6 Mfct, затем при протяжке стенка утоняется до нужных размеров 10-13 мм. Одновременно с редуцированием происходит раздача полости стакана деформирующим конусом оправки под раструб. Эта операция является подготовительной для окончательного оформления. По мере прохождения стакана через протяжное кйй цо деформирующий конус заходит дальше во внутреннее отверстие стакана, происходит окончйтельная раздача отверстия Окончательное оформление стенки растру происходит в штампе металл распреде.ляется в зазоре между конусом оправки и поверхностью штампа, происходит процесс обратного в;ы да вливания. Обжатие по стенке при окончательном оформл нии раструба достигает 45-48%. Получают изделие с раструбом с максимальным соотношением диаметров 2: :10. В качестве смазки матрицы используют графит с маслом для смазки цуансона применяют трннатрийфосфат. Исследование полученных изделий показывают высокие качества наружной и внутренней поверхности, отсутствие. дефектов. Разностенность составляет 7-9%. Предлагаемый способ обеспечивает повышение качества полученных изделий и позволяет расширить их номенклатуру. Формула изобретения 1. Способ изготовления полых издеЛИЙ с раструбом, включающий прошивку нагретой заготовки, проталкивание ее на профильном пуансоне через калибр и формование раструба, отличающийся тем, что, с целью повышения качества и расширения типоразмеров получаемых изделий, прошивку ведут до цолучения гильзы с отношением мружного диаметра к тол,щине стенки более 6, проталкивание производят со степенью редуцирования 0,35-0,вВ, при этом. при проталкивании осуществляют предварнтельную раздачу раструба, а при окончательном формовании раструба обжимают его стенку со степенью деформации 40-80%. 2, Способ по п.1, отличающ и и с я тем, что коэффициент трения на контакте калибра с наружной поверхностью изделия понижают по сравнению с коэффициентом трения на контакте пуанСОна с внутренней поверхностью изделий в 1,2-1,3 раза. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3. 462. 987, кл. 79-97, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ получения заготовок гаек | 1986 |

|

SU1563835A1 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ получения полых заготовок из высокопрочных материалов | 1989 |

|

SU1616733A1 |

/л/ А

i. vi--.,.- - .- - . S g eS iiSA«.5.-:.:,.-;-,

///////772

W///////7m

719773

/// l-l I/Г

tf (,Л r f f

Авторы

Даты

1980-03-05—Публикация

1978-04-03—Подача