1

(21)4651687/27-02 (22) 14.02.89 (46)30.12.90. Бюл. №48

(71)Харьковский филиал Всесоюзного научно-исследовательского института литейного машиностроения, литейной технологии, автоматизации литейного производства

(72)И.С.Сычев, В.А.Скаженник, А.А. Лимо- нова, В.И.Жморщук и Л.А.Вавинская (53)621.742.4(088.8)

(56) Жуковский С.С. и др. Модифицирование жидкостекольных смесей акриловыми по- лимерамигЛитейное производство, 1982, №8, с. 14-15.

Майданов М.П. Пути повышения выби- ваемости огнеупорных смесей на жидком стекле. - Сб. трудов. Вып.ХХП. М.: Машиностроение, 1964, с. 3-12.

Авторское свидетельство СССР № 1380830, кл. В 22 С 1/00, В 22 С 1/20, 1986.

(54) СВЯЗУЮЩЕЕ ДЛЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ (57) Изобретение относится к литейному производству и может быть использовано в качестве связующего для приготовления формовочных и стержневых смесей. Цель изобретения - повышение седиментацион- ной устойчивости связующего и снижение трудоемкости его приготовления. Связующее содержит, мас.%: отходы электрофильтров производства шамотных порошков 25,0-30,0; рафинированный алкиларилсульфонат 0,3-0,5; керосин или уайт-спирит 3,0- 6,0; жидкое стекло - остальное. Повышение седиментационнной устойчивости достигается при сочетании органического растворителя и алкиларилсульфоната, поскольку пылевидную добавку на следует подвергать механическому измельчению, сокращается продолжительность приготовления связующего. 5 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1696089A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1639871A1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней | 1980 |

|

SU910305A1 |

| СУСПЕНЗИЯ ДЛЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХСМЕСЕЙФОНД eHOii^pTfif | 1972 |

|

SU435891A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| Связующее для формовочных и стержневых смесей | 1987 |

|

SU1526878A1 |

| Жидкостекольное связующее | 1981 |

|

SU963179A1 |

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1380830A1 |

Изобретение относится к литейному производству и может быть использовано в качестве связующего для приготовления формовочных и стержневых смесей. Цель изобретения - повышение седиментационной устойчивости связующего и снижение трудоемкости его приготовления. Связующее содержит, мас.%: отходы электрофильтров производства шамотных порошков 25,0...30,0

рафинированный алкиларилсульфонат 0,3...0,5

керосин или уайт-спирт 3,0...6,0

жидкое стекло - остальное. Повышение седиментационной устойчивости достигается при сочетании органического растворителя и алкиларилсульфоната, поскольку пылевидную добавку не следует подвергать механическому измельчению, сокращается продолжительность приготовления связующего. 3 табл.

Изобретение относится к литейному производству и может быть использовано в качестве связующего для приготовления формовочных и стержневых смесей.

Цель изобретения - повышение седи- ментационной устойчивости связующего и снижение трудоемкости его приготовления.

Предлагаемое связующее содержит жидкое стекло, отходы электрофильтров произвоства шамотных порошков, рафинированный алкиларилсульфонат, керосин или уайт-спирит.

Использовали жидкое стекло, выпускаемое промышленностью.

Пыль электрофильтров производства шамота образуется на заводах по производству огнеупорных изделий. Эта пыль является крупнотоннажным отходом производства шамота и используется для приготовления связующего в состоянии поставки.

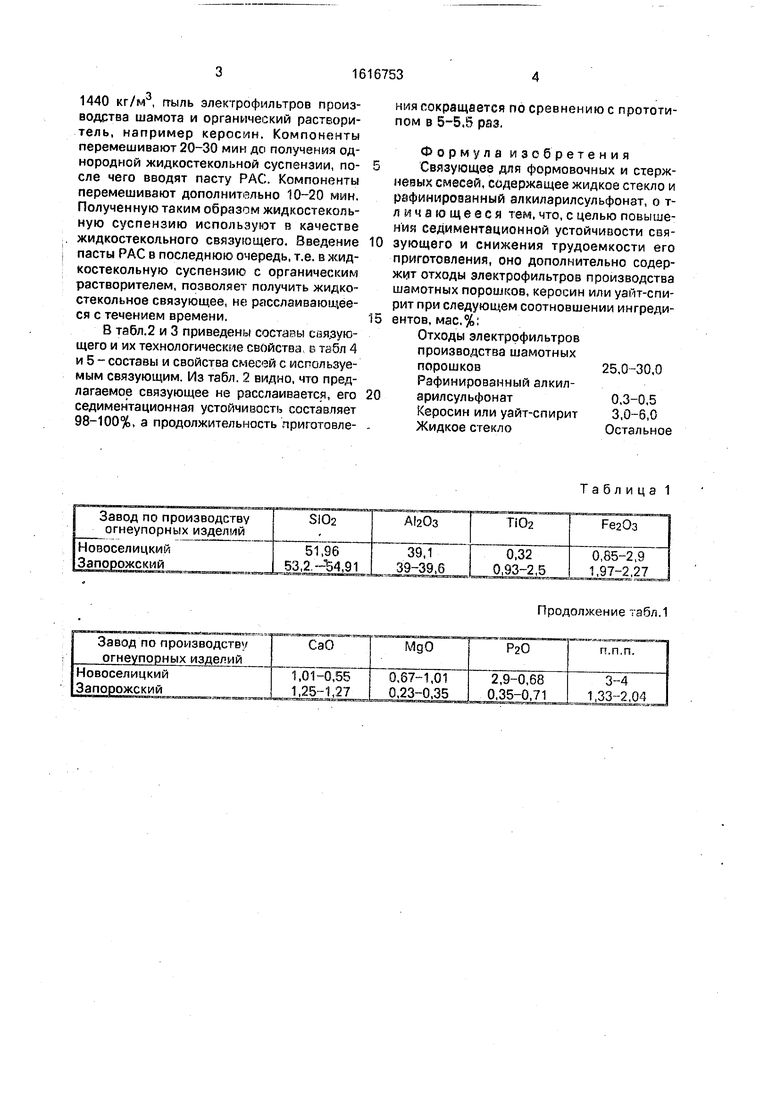

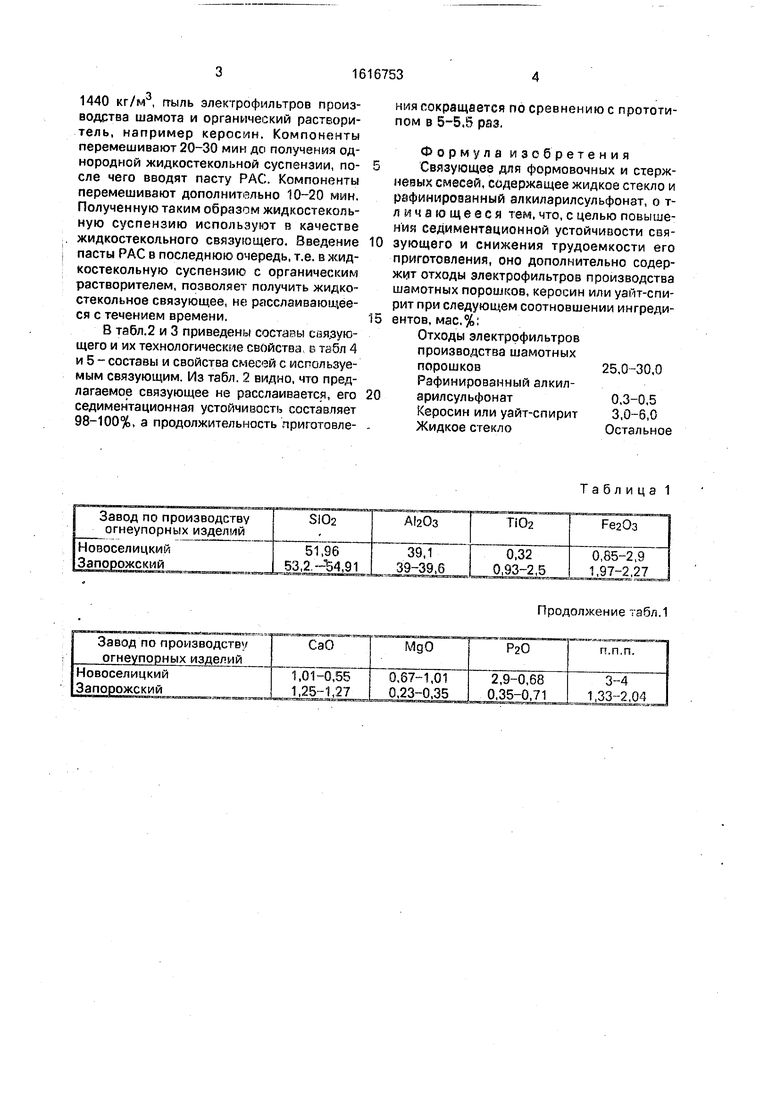

Химический состав пыли электрофильтров производства шамота, мас.%, приведен в табл. 1.

Рафинированный алкиларилсульфонат выпускается в виде пасты РАС.

В качестве органического растворителя используют керосин и/или уайт-спирит, и/или нефрас и другие.

Приготовление связующего осуществляют следующим образом.

В механическую мешалку загружают жидкое стекло с модулем 2,67 и плотностью

о VJ

ел

СА

1440 кг/м , гтыль электрофильтров производства шамота и органический растворитель, например керосин, Компонежты перемешивают 20-30 мин до получения однородной жидкостекольной суспензии, после чего вводят пасту РАС. Компоненты перемешивают дополнительно 10-20 мин. Полученную таким образом жидкостеколь- ную суспензию использунэт в качестве жидкостекояьного связующего. Введение пасты РАС в последнюю очередь, т.е. в жид- костекольную суспензию с органическим растворителем, позволяет получить жидко- стекольное связующее, не расслаивающееся с течением времени.

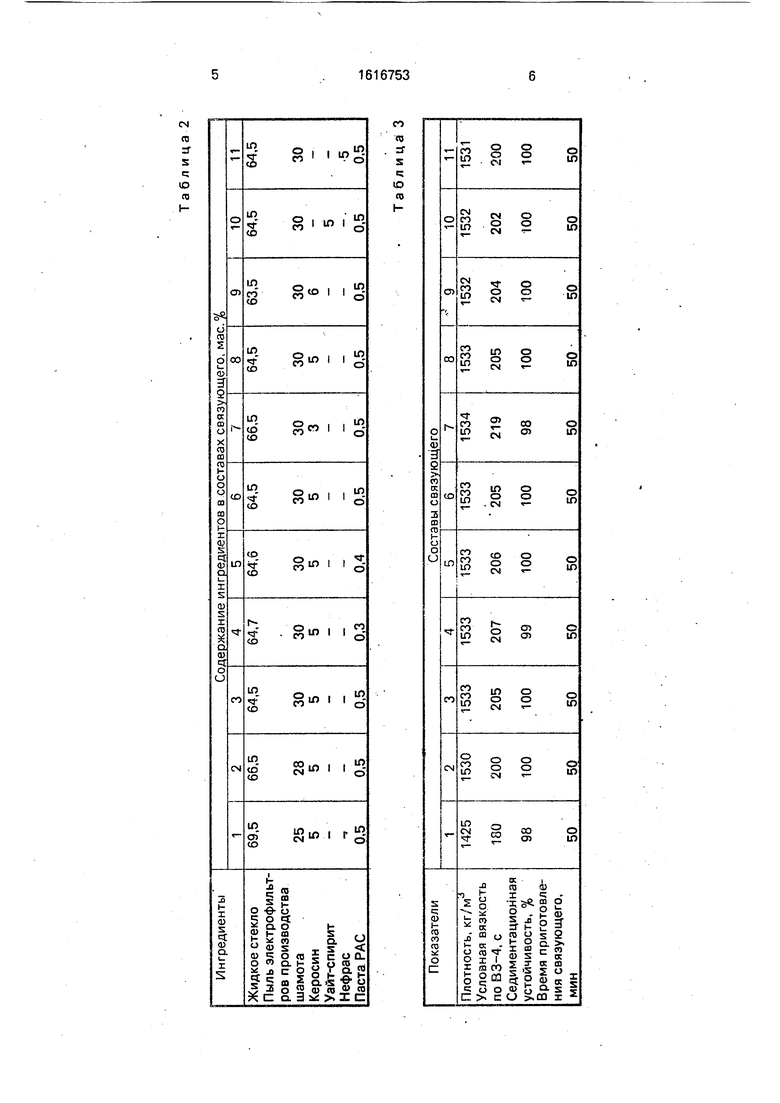

В табл.2 и 3 приведены составы связующего и их технологическЕ1е свойства, в табл 4 и 5 - составы и свойства смесей с используемым связующим. Из табл. 2 видно, что предлагаемое связующее не расслаивается, его седиментационная устойчивость составляет 98-100%, а продолжительность лриготовле0

5

0

ния сокращается по сревнению с прототипом в 5-5.5 раз.

Формула изобретения Связующее для формовочных и стержневых смесей, содержащее жидкое стекло и рафинированный алкиларилсульфонат, о т- личающееся тем, что, с целью повышения седиментационной устойчивости связующего и снижения трудоемкости его приготовления, оно дополнительно содержит отходы электрофильтров производства шамотных порошков, керосин или уайт-спирит при следующем соотновшении ингредиентов, мас.%;

Отходы электрофильтров производства шамотных порошков25,0-30,0

Рафинированный алкиларилсульфонат0,3-0,5 Керосин или уайт-спирит 3,0-6,0 Жидкое стекло Остальное

Таблица 1

Продолжение табл.1

сч

re

а- s с; ю

(О

(со

4}

гг

S

«с ю

CD

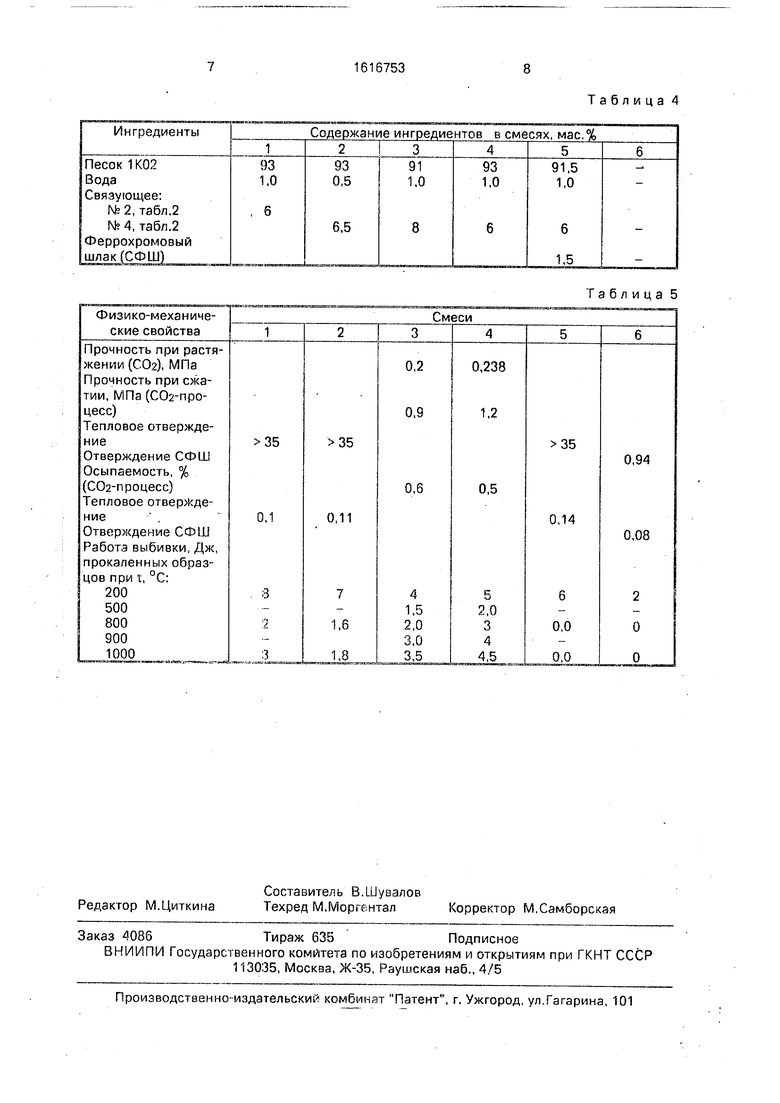

Физико-механические свойства

Прочность при растжении (С.02), МПа Прочность при сжатии. МПа (С02-процесс)

Тепловое отверждение

Отверждение СФШ Осыпаемость, % (СОа-процесс) Тепловое отверждение

Отверждение СФШ Работа выбивки, Дж прокаленных образцов при t, °С:

200

500

800

900

1000

Таблица 4

Таблица 5

Авторы

Даты

1990-12-30—Публикация

1989-02-14—Подача