Заявленное техническое решение предназначено для получения формово ных и стержневых смесей, используемых для приготовления литейных форм и стержней. Известно жидкостекольное связующее - водный щелочной раствор силиката натрия, используемый для приготовления формовочных и стержневых смесей fl j. При использовании жидкого стекла смеси имеют неудовлетворительную выбиваемость. Известна разупрочняющая добавка к жидкому стеклу, включающая основную фосфорную соль натрия и 1-10%-н раствор соляной кислоты 2j. Данное связующее имеет высокую себестоимость и требует использования специальных реактивов. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является связукицее, включающее жидкое стекло и минераль ную добавку С.З 3В качестве минеральной добавки с целью разупрочнения после нагрева до высоких температур . введена осно ная фосфорная соль кальция в количестве от 1 до 30%. . . Недостатком данного связующего я ляется сложность приготовления связ ющего с использованием в качестве добавки основнрй фосфорной соли кал ция, неудовлетворительные санитарно гигиенические условия труда, а также высокая его стоимость. Для приго товления основной фосфорной соли кальция необходимо приготовить орто фосфорную кислоту, примерно 45%-й концентрации,и растворить в ней угл кислый кальций (мел) в количестве, обеспечивающем рН продукта - основной фосфорной соли кальция, не мене 7.Эта соль представляет собой конглЮмераты и сростки, что затрудняет дозировку ее и введение в жидкое стекло. В процессе приготовления соли необходимо строгое вьшолнение техники безопасности, предупреждающее попадание кислоты на открытые участки тела, а также выделяется неприятный запах, ухудшающий услови труда. Целью изобретения является упрощение приготовления жидкостекольног связующего и улучшение санитарно91гигиенических условий труда и снижение себестоимости. Цель достигается тем, что жидкот стекольное связующее тшя Формовочных смесей, включающее жидкое стекло и минеральную добавку, в качестве минеральной добавки содержит отработанньй хромникелевыйкатализатор при производстве синтетического каучука при следующем соотношении ингредиентов, мас.%: Жидкое стекло 75-99 Отработанный хромникелевый катализатор при производстве синтетическогокаучука Для приготовления связующего используется жидкое стекло плотностью 1200-1500 кг/мЗ. .Отработанный хромникелевый катализатор получается из хромникелевого катализатора после использования его при производстве синтетического каучука. Отработанный хромникелевый катализатор марок ИМ-2-204 и ИМ-2206 состоит из следующих компонентов, нес.%: СТуО 4,5 ЫззРз7-8 СаО44-46 PjOg40-45 Отработанный хромникелевый катализатор представляет собой мелкодисперсное вещество, которое не Tpev бует предварительной подготовки перед введением.его в жидкое стекло. Наличие в составе хромникелевого катализатора СаО и . предопределяет эффективность его как разупрочняющей добавки в жидкостекольные смеси. Связующее приготавливают следующим образом. В жидкое стекло вводят отработанный хромникелевый катализатор . Компоненты перемешивают до ползгчения однородного жидкого продукта, который и используют в качестве связующего. Отработанный хромникелевый катализатор может быть также введен в состав жидкого стекла в процессе его приготовления актоклавным способом, Изобретение иллюстрируется составами связующего, физико-механическими и технологическими свойствами

39631

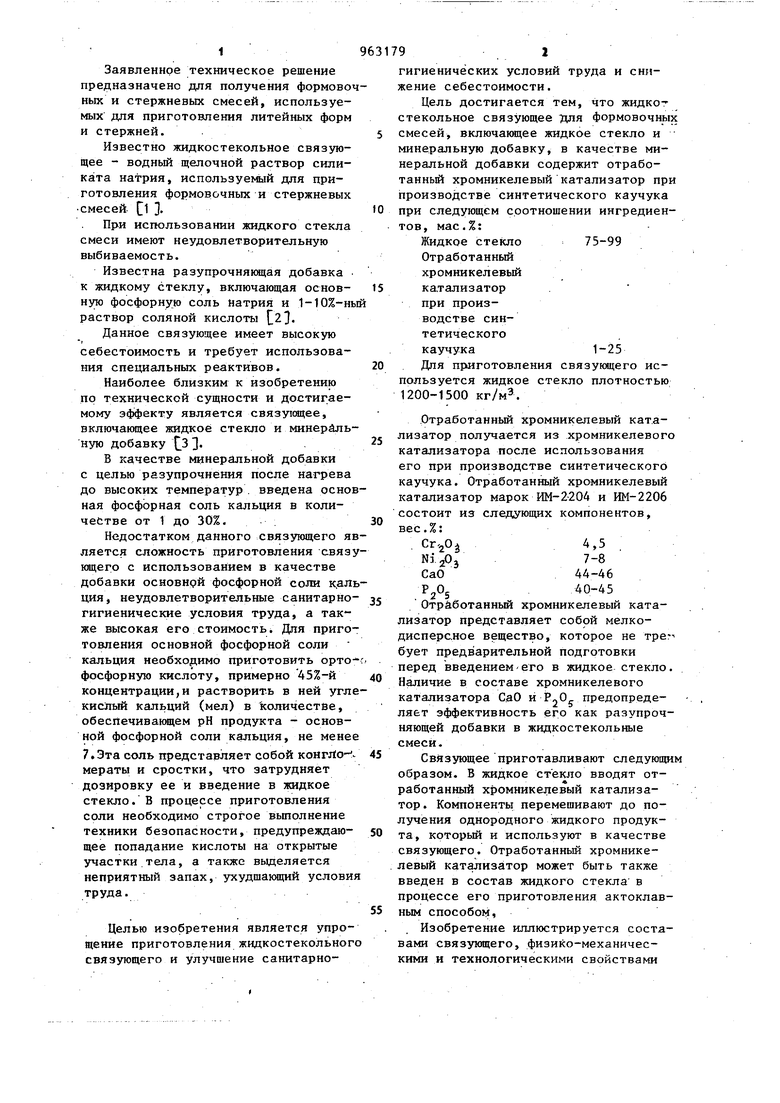

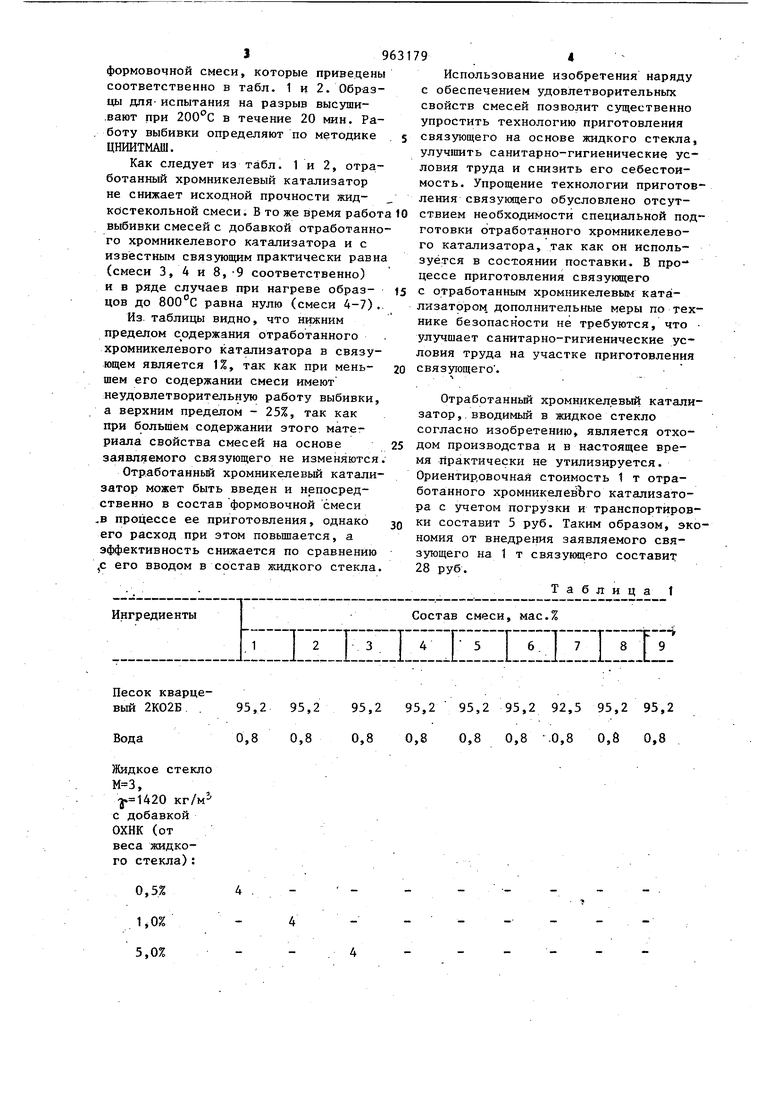

формовочной смеси, которые приведены соответственно в табл. 1 и 2. Образцы для- испытания на разрыв высуши.вают при в течение 20 мин. Работу выбивки определяют по методике 5 ЦНИИТМАШ.

Как следует из табл. 1 и 2, отработанный хромникелевый катализатор не снижает исходной прочности жидкостекольной смеси. В то же время работа 10 выбивки смесей с добавкой отработанного хромникелевого катализатора и с известным связующим практически равна (смеси 3, 4 и 8,-9 соответственно) и в ряде случаев при нагреве образ- 15 цов до 800°С равна нулю (смеси 4-7) ..

Из. таблицы видно, что нижним пределом содержания отработанного хромникелевого катализатора в связующем является 1%, так как при мень- 20 шем его содержании смеси имеют неудовлетворительную работу выбивки, а верхним пределом - 25%, так как при большем содержании этого материала свойства смесей на основе 25 заявляемого связующего не изменяются.

Отработанный хромникелевый катализатор может быть введен и непосредственно в состав формовочной смеси в процессе ее приготовления, однако JQ его расход при этом повьшается, а эффективность снижается по сравнению с его вводом в состав жидкого стекла.

94

Использование изобретения наряду с обеспечением удовлетворительных свойств смесей позволит существенно упростить технологию приготовления связующего на основе жидкого стекла, санитарно-гигиенические условия труда и снизить его себестоимость. Упрощение технологии приготовления связующего обусловлено отсутствием необходимости специальной подготовки отработанного хромникелевого катализатора, так как он используется в состоянии поставки. В процессе приготовления связуклцего с отработанным хромникелевым катаизатором, дополнительные меры по технике безопасности не требуются, что улучшает санитарно-гигиенические усовия труда на участке приготовления

связующего .

Отработанньм хромникелевый катализатор ,. вводимый в жидкое стекло согласно изобретению, является отходом производства и в настоящее время практически не утилизируется. Ориентировочная стоимость 1 т отработанного хромникелевЪго катализатора с учетом погрузки и транспортировки составит 5 руб. Таким образом, экономия от внедрения заявляемого связующего на 1 т связующего составит 28 руб.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для формовочных и стержневых смесей | 1981 |

|

SU1054993A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1696089A1 |

| Разупрочняющая добавка для жидкостекольных формовочных смесей | 1977 |

|

SU691235A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650318A1 |

| Разупрочняющая добавка для жидкостекольных смесей | 1984 |

|

SU1181774A1 |

| Способ приготовления жидкостекольного связующего для формовочных и стержневых смесей | 1987 |

|

SU1713714A1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2202438C1 |

| Связующее на основе жидкого стекла для формовочных смесей | 1978 |

|

SU707034A1 |

| Связующее для формовочных и стерж-НЕВыХ СМЕСЕй | 1978 |

|

SU814548A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

ЖВДКОСТЕКОЛЬНОЕ СВЯЗУЮЩЕЕ для формовочных смесей, включа- ющее жидкое стекло и минеральную .добавку, отличающееся тем, что, с целью упрощения процесса его приготовления, улучшения санитарно-гигиенических условий труда и снижения себестоимости связ тощего, в качестве минеральной добавки, связующее содержит отработанный хромникелевый катализатор при производстве синтетического каучука при следующем соотношении ингредиентов, мае.%: 75-99 Жидкое стекло Отработаьный ХР омни к ел е вый катализатор при производ(/) стве синтетического 1-25 каучука . СО У 00 4j со

95,2 95,2 0,8 0,8

93,2 95,2 95,2 95,2 92,5 95,2 95,2 0,8 0,8 0,8 0,8 -.0,8 0,8 0,8

Ингредиенты

n:Ei:i:i:ij:iziiiiii

10,0% 15,0% 25,0% . 25,5%

Л(идкое стекло с добавкой 5% основной соли .кальция

10% - Продолжение табл. 1

Состав смеси, мае.%

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лясс A.M | |||

| Быстротвердеющие формовочные смеси | |||

| М., 1965, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разупрочняющая добавка для жидкостекольных формовочных смесей | 1977 |

|

SU691235A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Связующее на основе жидкого стекла для формовочных смесей | 1978 |

|

SU707034A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-30—Публикация

1981-03-09—Подача